Настоящее изобретение относится процессу для изготовления стеклянных изделий с горлышком, в частности бутылок, имеющих горлышко с резьбой или без нее, на боковой поверхности которого выполнено тиснение, рельефный рисунок или иной графический орнамент.

Для придания бутылкам эксклюзивного вида в стеклотарной промышленности наносят рисунок непосредственно на наружную поверхность бутылки, путем нанесения его на чистовую форму.

Однако, негативной стороной такой технологии нанесения рисунка на наружную поверхность бутылки является появление на ней потертостей, которые возникают в процессе транспортировки бутылок к заказчику и их хранения.

Возникновение потертостей обусловлено соприкосновением наружных поверхностей бутылок, которые не являются гладкими, поскольку на них выполнены разного рода рисунки или орнаменты выпуклых или вогнутых форм.

Постоянное соприкосновение в упаковочной таре бутылок друг с другом при транспортировки приводит из-за разности в формах рисунков (орнаментов) на наружных поверхностях бутылок к знакопеременным нагрузкам сил трения, возникающим на поверхности таких изделий, что приводит к истиранию материала, из которого изготовлены бутылки (стекло) или повреждению наклеек нанесенные на такие поверхности, приводя к браку или переводу продукции по качеству в более низкую категорию товаров.

Заявляемое изобретение, способ формования изделий из стекломассы направлен на исключение или уменьшение возникающих сил трения при транспортировке и хранению таким изделиям, имеющим на поверхности рельефный рисунок, из-за придания меньшей поверхностной рельефности.

Из уровня техники известно устройство для изготовления стеклянных емкостей индивидуального профиля, включающее пункт выдувания для формирования бутылки из черновой заготовки, имеющей сформированный венчик, содержащее пункт выдувания, включающий форму для выдувания, имеющую боковые и нижние части для удержания черновой заготовки, источник формующего воздуха, клапанное средство для избирательного соединения источника формующего воздуха с формой для выдувания для бутылки из черновой заготовки, тепловое сенсорное средство для генерирования сигнала о прикосновении черновой заготовки ко дну формы, и средство управления для управления клапанным средством для соединения источника формующего воздуха с формой для выдувания на основе времени появления сигнала о прикосновении черновой заготовки ко дну формы (RU 2301780 С2, 27.06.2007).

Из уровня техники известен способ формования изделий из стекла, включающий установку формы в поворотном коромысле, размещенную в рабочей зоне, загрузку нагретой капли стекломассы в форму, придание ей формы готового изделия, раскрытие формы, извлечение из нее готового изделия и его охлаждение, отличающийся тем, что формование изделия осуществляют в одну стадию, для чего после размещения капли стекломассы в пресс-форме ее входное отверстие перекрывают прессовочной головкой, а придание капле стекломассы формы готового изделия осуществляют прессованием путем механического воздействия плунжером на каплю стекломассы в пресс-форме, в котором размещен теплоотводящий стержень, после чего отводят прессовочную головку и плунжер, переносят пресс-форму с изделием из рабочей зоны на охлаждающую платформу с воздухо пропускными отверстиями, через которые пропускают воздух, и осуществляют раскрытие пресс-формы после охлаждения готового изделия (RU 2763578 С1, 30.12.2021).

К общим недостаткам известного уровня техники следует отнести то, что при изготовлении стеклянных изделий, таких как бутылки, нанесение на их наружную поверхность рельефных рисунков осуществляется путем нанесения барельефа на чистовую форму при изготовлении указанных изделий.

Полученные таким способ формования изделия имеют вышеуказанные недостатки, связанные с появлением на их поверхности с рельефным рисунком потертостей, возникающих при транспортировке изделий (бутылок) к заказчику из-за соприкосновения и трения неровных (рельефных) поверхностей.

Задачей, на решение которой направлено заявляемое изобретение, является устранение недостатков известного уровня техники, при сохранении простоты способа формования стеклянных изделий, а именно предложено наносить рельефный рисунок на внутреннею поверхность стеклотары (бутылку).

Технический результат, достигаемый при использование заявляемого изобретения заключается в обеспечение возможности уменьшения образования потертостей, вызванных наличием на стеклотаре рельефных рисунков, путем сглаживания наружной поверхности стеклянных изделий с горлышком в процессе их формования при сохранении вида рельефности поверхности получаемых стеклянных изделий, стеклотары.

Сущность технического решения заявляемого изобретения состоит в том, что способ формования стеклотары заключающийся в формование стеклотары двойным выдуванием при этом рельефный рисунок формируется на внутренней поверхность стеклотары путем формования капли стекломассы черновой формой с нанесенной на ее поверхность барельефа рельефного рисунка.

Заявляемое техническое решение связанно прежде всего с нанесением рельефного рисунка на внутреннею поверхность бутылки.

Для выполнения такой технологической операции при формовании стеклотары барельеф рельефного рисунка был нанесен на черновые формы.

В ходе проведенных тестовых испытаний были получены образцы стеклотары (бутылок) срельефным рисунком на внутренней поверхности бутылок.

Уникальность заявляемого способа формования стеклотары заключается именно в нанесении рисунка на внутреннюю поверхность бутылки, путем нанесения его на черновые формы, а не на чистовые.

Кроме того, в ходе проведенных лабораторных испытаний, при которых имитировалось повышенное трение стеклотары в упаковке друг с другом, было установлено их полное соответствие стандартам качества.

В настоящий момент выполнена мелкосерийная партия образцов в размере 2700 экземпляров для передачи заказчикам.

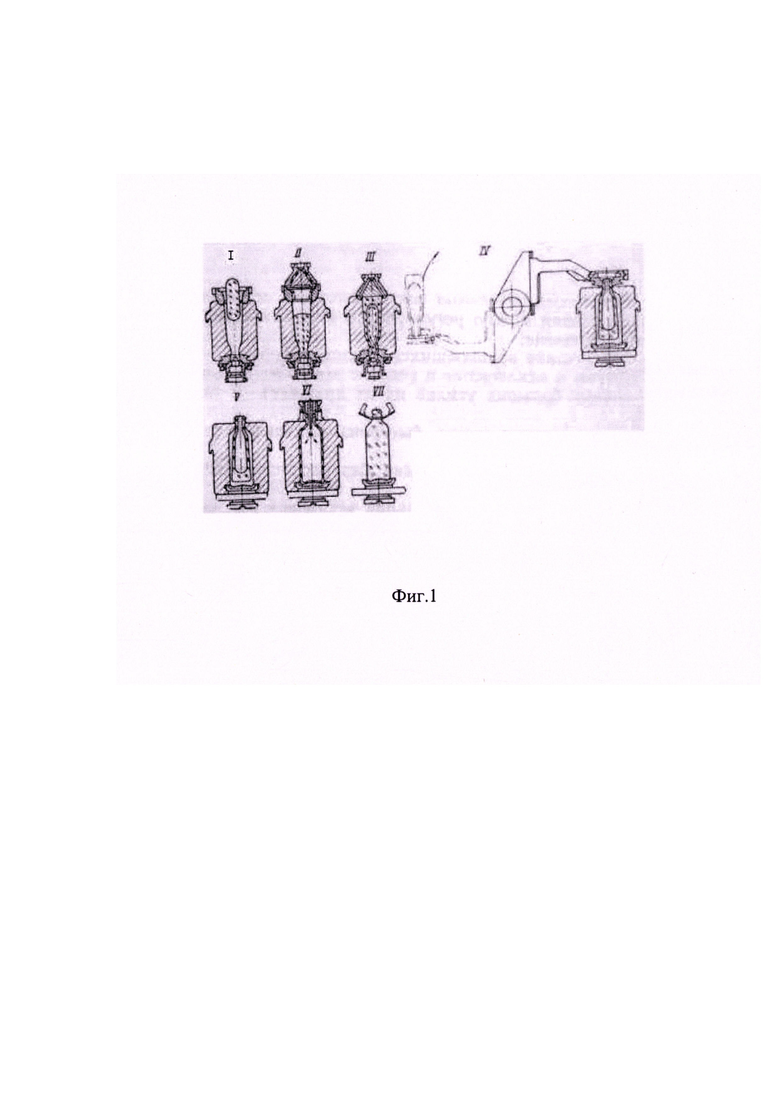

Сущность предлагаемого изобретения поясняется нижеследующим описанием и прилагаемыми иллюстрациями, на которых показано:

Фиг. 1 - Схема изготовления бутылок по способу двойного выдувания на секционных машинах.

В черновую форму, с нанесенным барельефом рельефного рисунка и установленную горловой частью вниз, через направляющую воронку подается капля стекломассы (поз. I).

Горловую часть формы в этот момент замыкают горловые формы и металлический плунжер. После попадания в форму капля стекломассы запрессовывается в горловую часть подаваемым сверху сжатым воздухом - происходит уплотнение пульки с нанесенным рисунком и формованием горла (поз. II).

Длительность формования горла строго определена для вида изделий и подбирается практически. В период выхода металлического плунжера из отверстия для начального дутья внутренняя часть горла разогревается внутренним теплом стекломассы.

Подаваемый в отверстие сжатый воздух (поз. III) выдувает пульку и одновременно охлаждает металлический плунжер. После раздувания пульки черновая форма открывается и пулька, которую поддерживают закрытые горловые формы, повернувшись на 180° (из положения «горлом вниз» в положение «горлом вверх»), подается в открытую чистовую форму (поз. IV).

С момента открывания черновой формы и до момента начала выдувания в чистовой форме наружная часть пульки подогревается за счет тепла внутренних слоев стекломассы (поз. III, IV, V).

В чистовой форме происходит окончательное чистовое выдувание изделия уже с нанесенным рельефным рисунком на внутренней стороне изделия.

Дутьевая головка чистового стола машины имеет дополнительное устройство, которое позволяет совмещать процесс выдувания с процессом охлаждения изделия внутри, продуванием (поз VI). По окончании выдувания чистовая форма открывается, и отставитель хватками устанавливает изделие сначала на охлаждающий столик (поз. VII), а оттуда - на конвейер машины

Таким образом, заявляемый способ формования стеклотары обеспечивает возможности уменьшения образования потертостей, вызванных наличием на стеклотаре рельефных рисунков, путем сглаживания наружной поверхности стеклянных изделий с горлышком в процессе их формования при сохранении вида рельефности поверхности получаемых стеклянных изделий, стеклотары.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛ51 ВЫРАБОТКИ СТЕКЛОТАРЫ | 1970 |

|

SU269436A1 |

| Вакуумно-выдувная машина для стеклянной тары | 1954 |

|

SU107591A1 |

| Способ формования стеклоизделий | 1980 |

|

SU977412A1 |

| Черновой комплект к стеклоформующему автомату | 1985 |

|

SU1273336A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ | 2022 |

|

RU2803351C1 |

| Черновая форма | 1975 |

|

SU675006A1 |

| ПОВОРОТНАЯ ГОЛОВКА | 2008 |

|

RU2384411C1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| ПРОЦЕСС И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО КОНТЕЙНЕРА С ГОРЛЫШКОМ, ИМЕЮЩИМ ВНУТРЕННЮЮ РЕЗЬБУ | 2011 |

|

RU2564293C2 |

Настоящее изобретение относится процессу изготовления стеклянных изделий с горлышком, в частности бутылок, имеющих горлышко с резьбой или без нее, на боковой поверхности которого выполнено тиснение, рельефный рисунок или иной графический орнамент. Способ формования стеклотары включает формование стеклотары двойным выдуванием. Рельефный рисунок формируется на внутренней поверхности стеклотары путем формования капли стекломассы черновой формой с нанесенным на ее поверхность барельефом рельефного рисунка. Обеспечивается возможность уменьшения образования потертостей, вызванных наличием на стеклотаре рельефных рисунков, путем сглаживания наружной поверхности стеклянных изделий с горлышком в процессе их формования при сохранении вида рельефности поверхности получаемых стеклянных изделий, стеклотары. 1 ил.

Способ формования стеклотары, заключающийся в формовании стеклотары двойным выдуванием, отличающийся тем, что рельефный рисунок формируется на внутренней поверхности стеклотары путем формования капли стекломассы черновой формой с нанесенным на ее поверхность барельефом рельефного рисунка.

| А.Г.ЛАНЦЕТТИ, М.Л | |||

| НЕСТЕРЕНКО, ИЗГОТОВЛЕНИЕ ХУДОЖЕСТВЕННОГО СТЕКЛА, М., "Высшая школа",1987г., с.103 | |||

| US 5876475 A1, 02.03.1999 | |||

| ПРОЦЕСС И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО КОНТЕЙНЕРА С ГОРЛЫШКОМ, ИМЕЮЩИМ ВНУТРЕННЮЮ РЕЗЬБУ | 2011 |

|

RU2564293C2 |

| ВСЕСОЮЗНАЯ1,,j_[,,, _г^ . .,.,,..-J...^^..^ __ 16>&Kj..;»;o гвг^з. iv'BA | 0 |

|

SU373264A1 |

| Черновой формокомплект к автомату роторного типа для выработки стеклоизделий | 1985 |

|

SU1333659A1 |

| СТЕКЛЯННЫЙ ФЛАКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2047574C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2763578C1 |

| ПРЕССОВЫДУВНАЯ МАШИНА | 0 |

|

SU233850A1 |

| JP 2005047720 A, 24.02.2005. | |||

Авторы

Даты

2023-02-28—Публикация

2022-04-15—Подача