Настоящее изобретение относится к обработке металлов давлением, в частности к штамновому инструменту.

Известны ковочные штамп-вальцы для формовки заготовок, содержащие устаиовлениые соответственно в верхней и нижней плитах вращающиеся валки с рабочими калибрами. Однако в них крутящий момент возникает только на одном валке, агорой приводится в движение от первого через зубчатую пару, нагрул енную полным кругящпм момептом. необходимым для деформации заготовки. Это повышает изиос зубчатой 1ары и ухудшает условия работы иодшипников в цапфах крепления валков. Так как рассгояпие между осями валков не фиксировано, конструкцня работоспособна только при относительно небольшом эксцентриситете (едущей качалки, вследствие чего усилие на прессе и на подшипниках валков всегда превосходит усилие, потребное для вальцовки, что ухудшает рабочие условия штампа.

Предлагаемые штамп-вальцы отличаются от известиых тем, что валки с рабочими калибрами выполнеиы в виде кривошипов, жестко соединенных между собой иромежуточными шатунами для фиксации их менсцентрового расстояния.

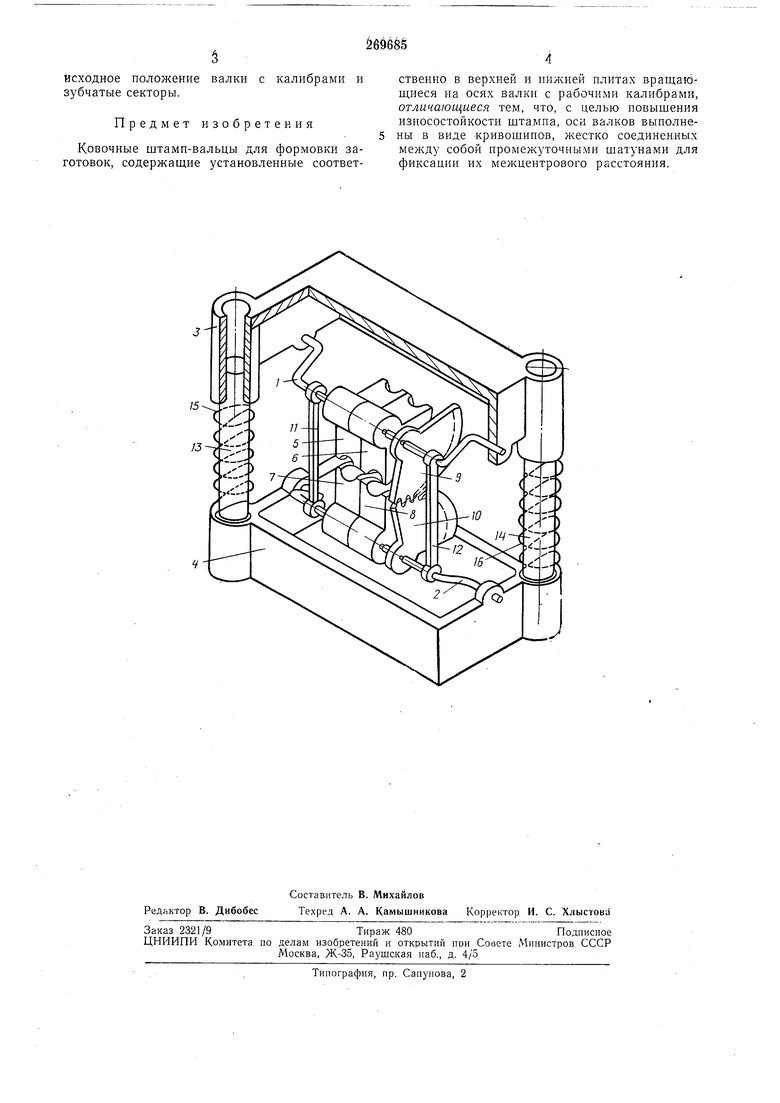

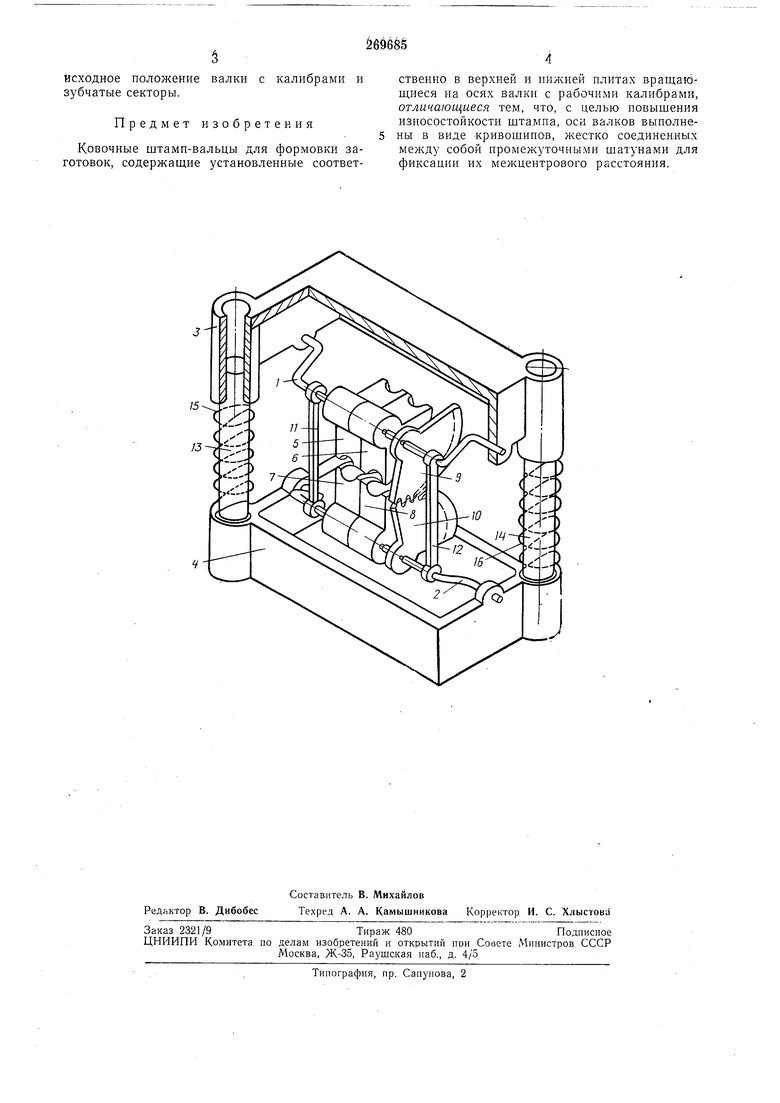

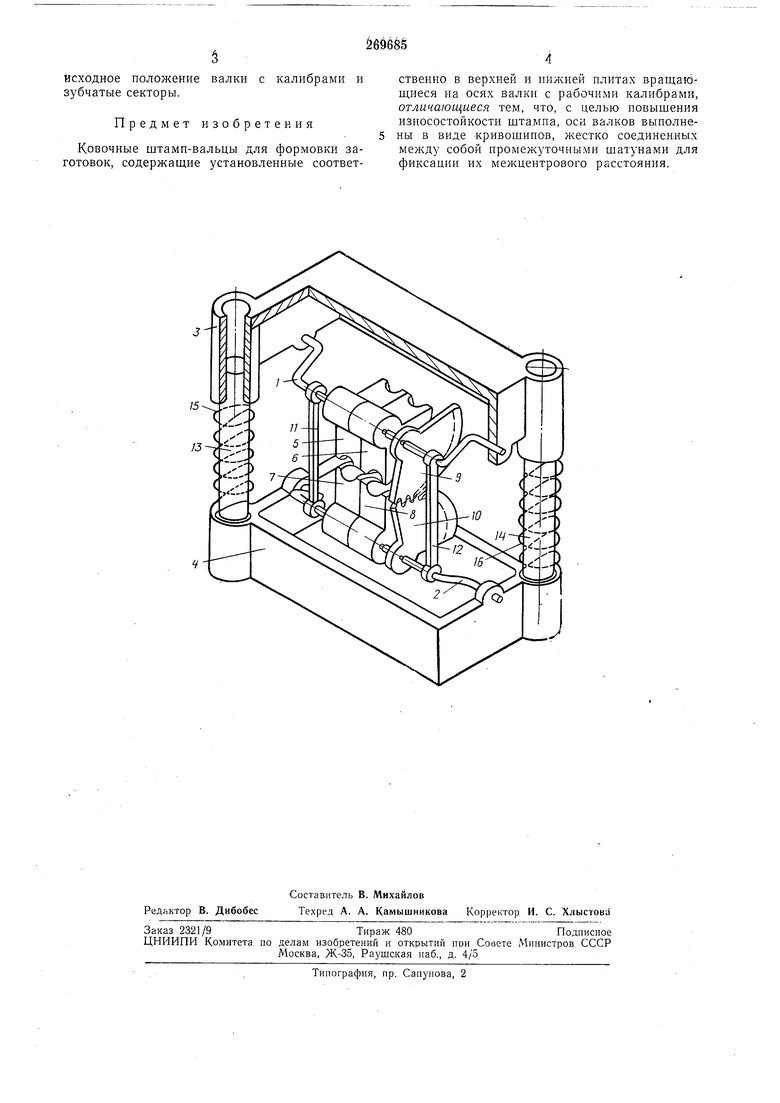

На чертеже дана кинематическая схема штампа.

Верхнпй / п нижний 2 валки имеют форму коленчатых валов, цапфы юторых помещены в подшипниках верхней 3 и 4 илит. На валках размещены на шпонках рабочпе калибры 5-8 и зубчатые секторы 9 и W. Межцеитровое расстояние валков жестко фиксируется с помощью двух шатунов // п 12. Колонки 13 и 14 иаиравляют движеиие верхией плиты. С помощью пружии /5 и 16 штам-вальцы возвращаются в исходное иоложеиие иосле окончания рабочего хода.

Перед началом работы заготовку подают в первый калибр до упора (иа чертеже не иоказап). Ползуи пресса при ходе вниз приводит в движеиие верхнюю плиту. При этом на валках вследствие эксцентричного расположения цапф возникает крутящий момент, образуемый парой сил: силой iipecca (активиая сила) и реакцией заготовки и шатунов. Этот момеит иоворачгшает в иротивоположиые направления, благодаря чему деформируемая заготовка начинает двигаться на рабочего, который перекладывает ее в следуюИ1,ий калибр. Пара зубчатых секторов обеспечивает синхронность поворота валков. При подъеме ползуна пресса верхняя плпта возвращается в исходное положение пружинами 13 и 14. Одновременно поворачиваются в исходное положение валки с калибрами и зубчатые секторы. Предмет изобретения Ковочные штамп-вальцы для формовки заготовок, содержащие установленные соответственно в верхней и плитах вращающиеся на осях валки с рабочими калибрами, отличающиеся тем, что, с целью повыщения износостойкости штампа, оси валков выполнены в виде кривощипов, жестко соединенных между собой промежуточными шатунами для фиксации их межцентрового расстояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Способ ресурсного испытания ковочных вальцов на долговечность | 1980 |

|

SU948511A1 |

| Устройство для изготовления профильных изделий | 1977 |

|

SU617145A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Ковочные вальцы | 1983 |

|

SU1225660A1 |

| Инструмент для испытания ковочных вальцов | 1978 |

|

SU789196A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1972 |

|

SU340481A1 |

| Линия для изготовления профилированных изделий типа чек тормозных устройств подвижного состава | 1985 |

|

SU1428519A2 |

| Способ испытания ковочных вальцов | 1978 |

|

SU764809A1 |

| Привод продольного и поперечного перемещения клещей ковочных вальцов | 1986 |

|

SU1430163A1 |

Ч

Даты

1970-01-01—Публикация