Изобретение относится к обработке металлов давлением, в частности к производству специальных изделий прокаткой, и предназначена для профилирования заготовок перед горячей объемной штамповкой на мо- лотах и кривошипных горячештамповочных прессах.

Цель изобретения - повышение жесткости положения осей валков, а также повышение производительности за счет обеспечения быстрой замены рабочего инструмента.

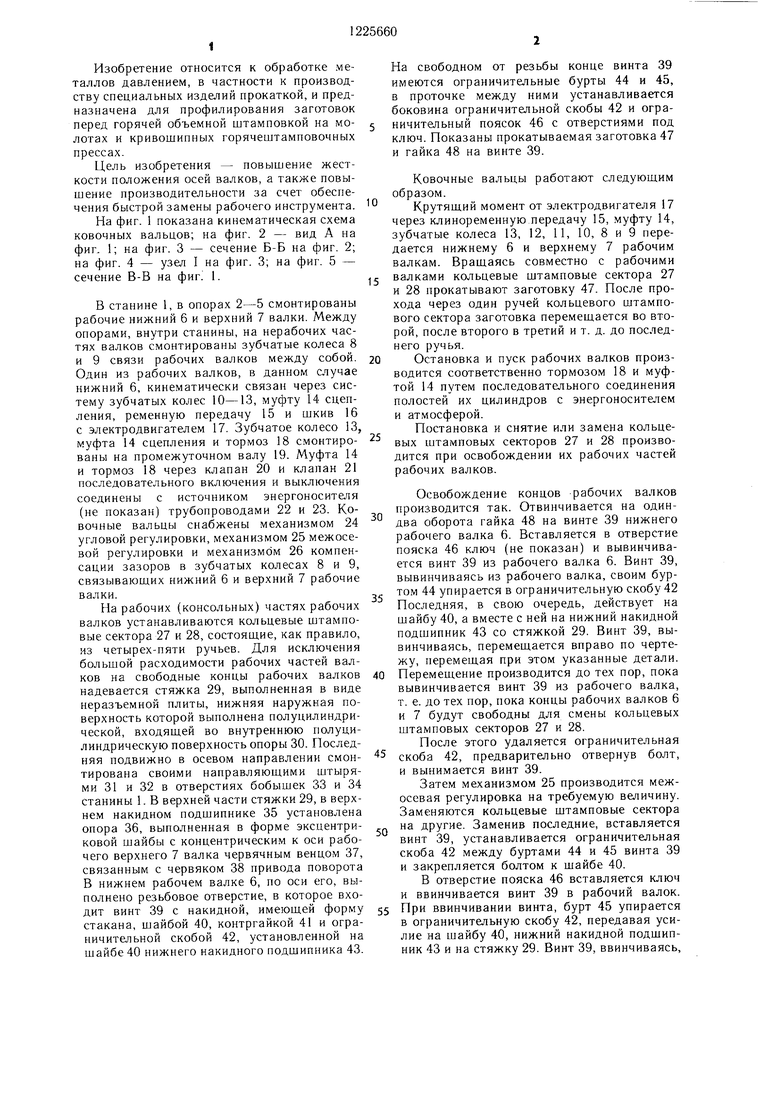

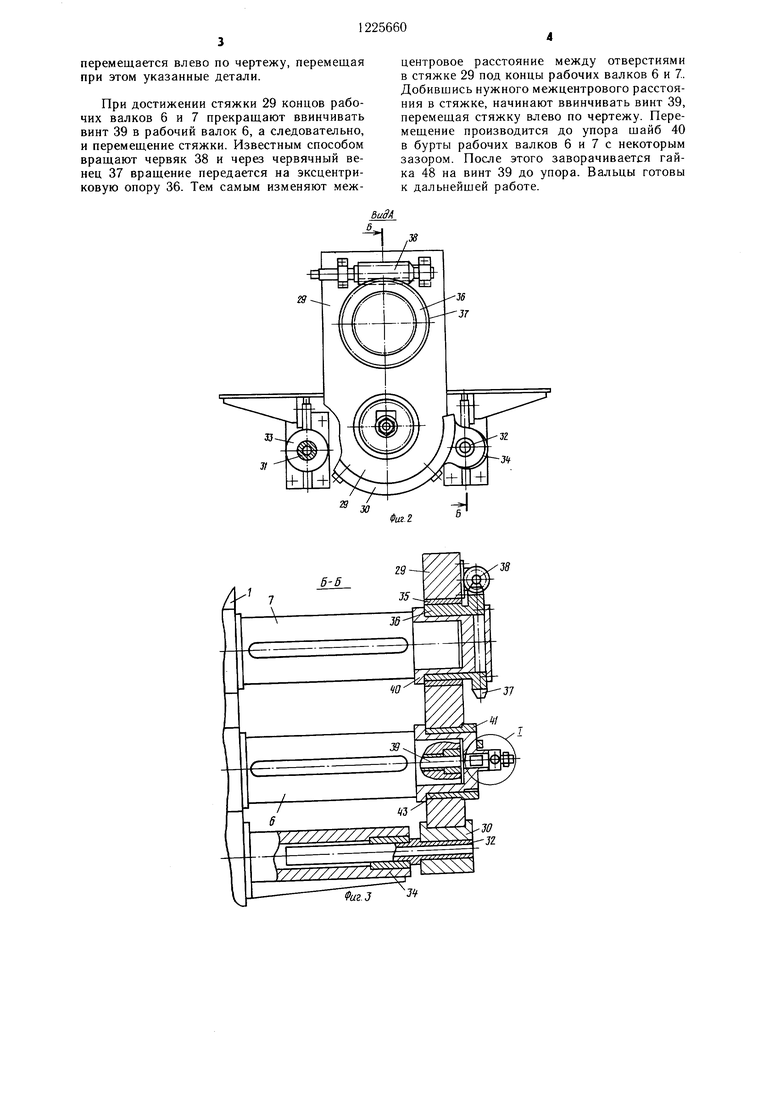

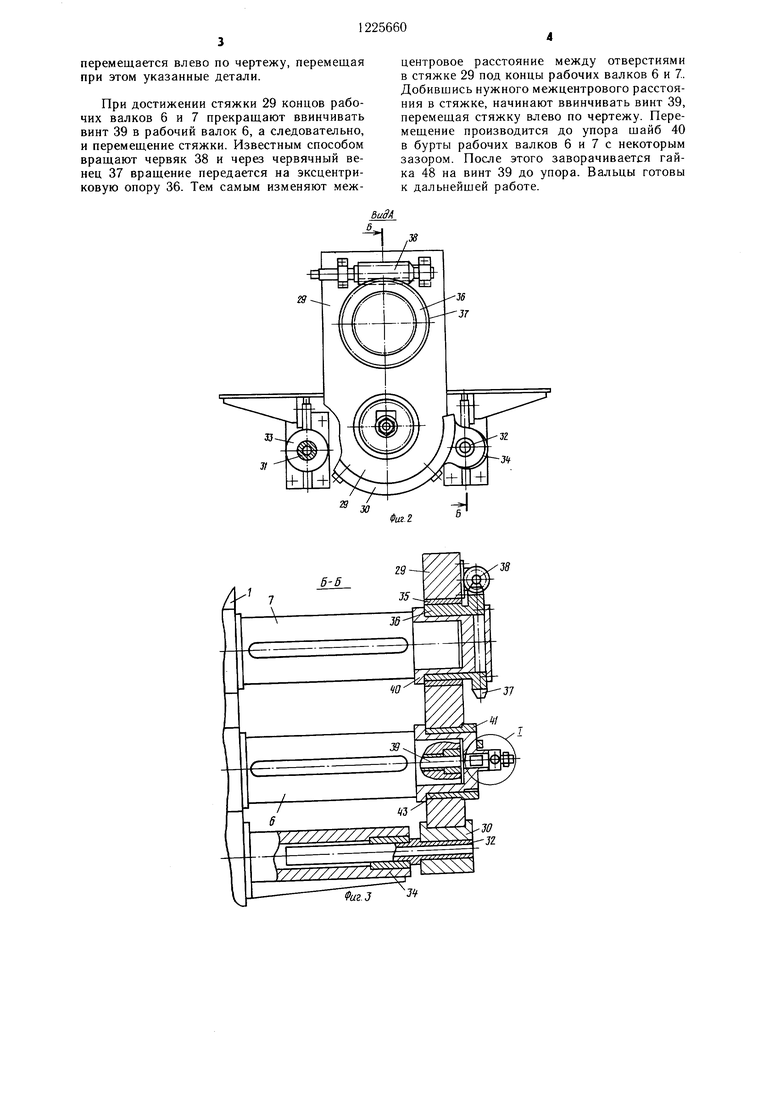

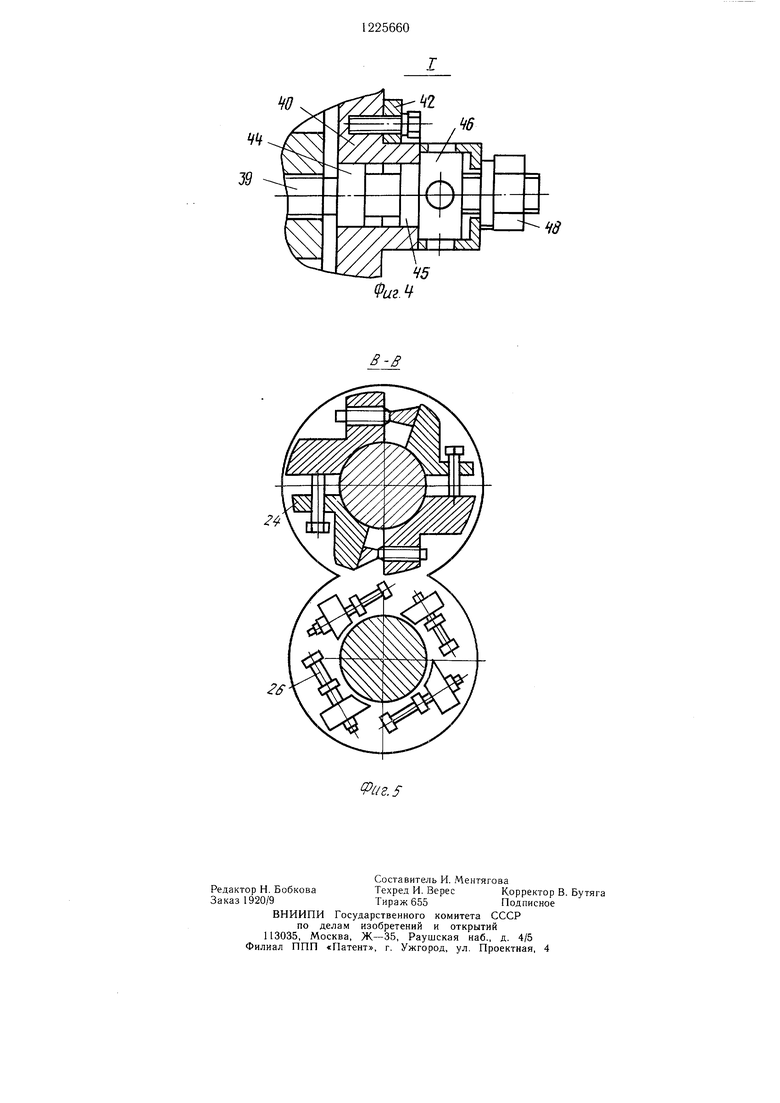

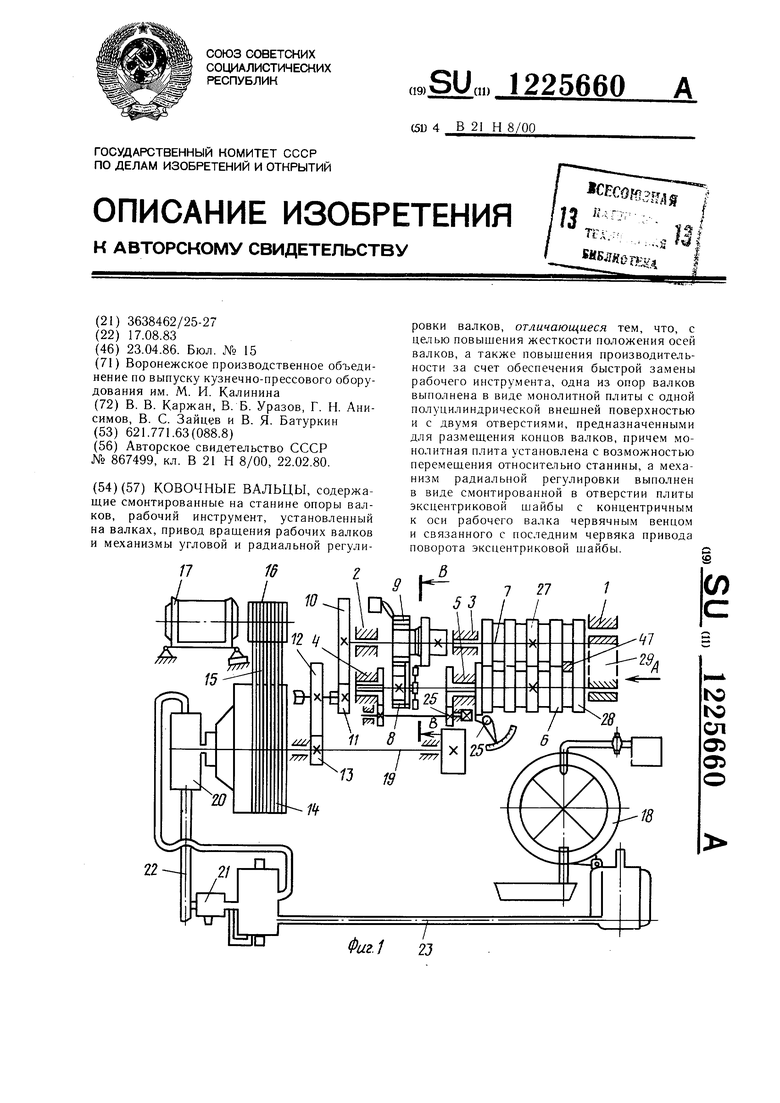

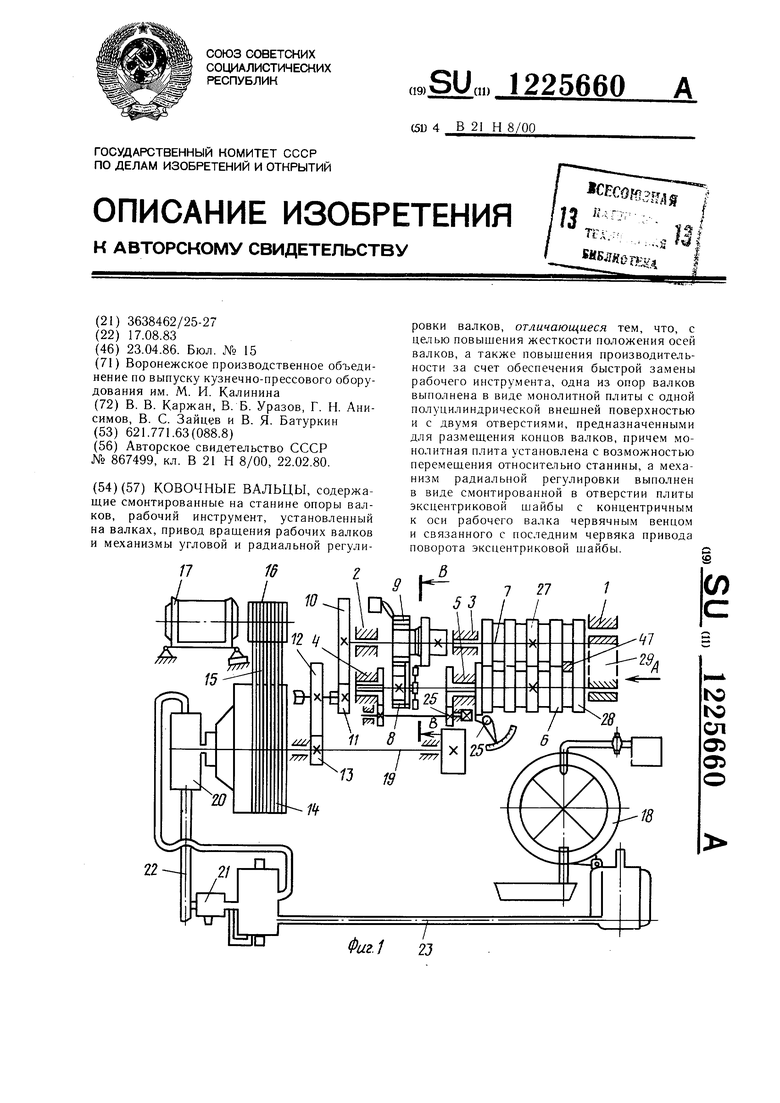

На фиг. 1 показана кинематическая схема ковочных вальцов; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - сечение В-В на фиг 1.

В станине 1, в опорах 2-5 смонтированы рабочие нижний 6 и верхний 7 валки. Между опорами, внутри станины, на нерабочих частях валков смонтированы зубчатые колеса 8 и 9 связи рабочих валков между собой. Один из рабочих валков, в данном случае нижний 6, кинематически связан через систему зубчатых колес 10-13, муфту 14 сцепления, ременную передачу 15 и шкив 16 с электродвигателем 17. Зубчатое колесо 13, муфта 14 сцепления и тормоз 18 смонтиро- ваны на промежуточном валу 19. Муфта 14 и тормоз 18 через клапан 20 и клапан 21 последовательного включения и выключения соединены с источником энергоносителя (не показан) трубопроводами 22 и 23. Ковочные вальцы снабжены механизмом 24 угловой регулировки, механизмом 25 меж осевой регулировки и механизмом 26 компенсации зазоров в зубчатых колесах 8 и 9, связываюших нижний 6 и верхний 7 рабочие валки.

На рабочих (консольных) частях рабочих валков устанавливаются кольцевые штампо- вые сектора 27 и 28, состояш,ие, как правило, из четырех-пяти ручьев. Для исключения большой расходимости рабочих частей валков на свободные концы рабочих валков надевается стяжка 29, выполненная в виде неразъемной плиты, нижняя наружная поверхность которой выполнена полуцилиндрической, входящей во внутреннюю полуцилиндрическую поверхность опоры 30. Последняя подвижно в осевом направлении смон- тирована своими направляющими штырями 31 и 32 в отверстиях бобышек 33 и 34 станины 1. В верхней части стяжки 29, в верхнем накидном подшипнике 35 установлена опора 36, выполненная в форме эксцентри- ковой шайбы с концентрическим к оси рабочего верхнего 7 валка червячным венцом 37, связанным с червяком 38 привода поворота В нижнем рабочем валке 6, по оси его, выполнено резьбовое отверстие, в которое входит винт 39 с накидной, имеющей форму стакана, шайбой 40, контргайкой 41 и ограничительной скобой 42, установленной на шайбе 40 нижнего накидного подшипника 43.

0 5

0 5 5

5

На свободном от резьбы конце винта 39 имеются ограничительные бурты 44 и 45, в проточке между ними устанавливается боковина ограничительной скобы 42 и ограничительный поясок 46 с отверстиями под ключ. Показаны прокатываемая заготовка 47 и гайка 48 на винте 39.

Ковочные вальцы работают следующим образом.

Крутящий момент от электродвигателя 17 через клиноременную,передачу 15, муфту 14, зубчатые колеса 13, 12, 11, 10, 8 и 9 передается нижнему 6 и верхнему 7 рабочим валкам. Вращаясь совместно с рабочими валками кольцевые штамповые сектора 27 и 28 прокатывают заготовку 47. После прохода через один ручей кольцевого штампо- вого сектора заготовка перемещается во второй, после второго в третий и т. д. до последнего ручья.

Остановка и пуск рабочих валков производится соответственно тормозом 18 и муфтой 14 путем последовательного соединения полостей их цилиндров с энергоносителем и атмосферой.

Постановка и снятие или замена кольцевых штамповых секторов 27 и 28 производится при освобождении их рабочих частей рабочих валков.

Освобождение концов рабочих валков производится так. Отвинчивается на один- два оборота гайка 48 на винте 39 нижнего рабочего валка 6. Вставляется в отверстие пояска 46 ключ (не показан) и вывинчивается винт 39 из рабочего валка 6. Винт 39, вывинчиваясь из рабочего валка, своим буртом 44 упирается в ограничительную скобу 42 Последняя, в свою очередь, действует на шайбу 40, а вместе с ней на нижний накидной подшипник 43 со стяжкой 29. Винт 39, вывинчиваясь, перемещается вправо по чертежу, перемещая при этом указанные детали. Перемещение производится до тех пор, пока вывинчивается винт 39 из рабочего валка, т. е. до тех пор, пока концы рабочих валков 6 и 7 будут свободны для смены кольцевых щтамповых секторов 27 и 28.

После этого удаляется ограничительная скоба 42, предварительно отвернув болт, и вынимается винт 39.

Затем механизмом 25 производится межосевая регулировка на требуемую величину. Заменяются кольцевые штамповые сектора на другие. Заменив последние, вставляется винт 39, устанавливается ограничительная скоба 42 между буртами 44 и 45 винта 39 и закрепляется болтом к шайбе 40.

В отверстие пояска 46 вставляется ключ и ввинчивается винт 39 в рабочий валок. При ввинчивании винта, бурт 45 упирается в ограничительную скобу 42, передавая усилие на шайбу 40, нижний накидной подшипник 43 и на стяжку 29. Винт 39, ввинчиваясь.

перемещается влево по чертежу, перемещая при этом указанные детали.

При достижении стяжки 29 концов рабочих валков 6 и 7 прекращают ввинчивать винт 39 в рабочий валок 6, а следовательно и перемещение стяжки. Известным способом вращают червяк 38 и через червячный венец 67 вращение передается на эксцентриковую опору 36. Тем самым изменяют межцентровое расстояние между отверстиями в стяжке 29 под концы рабочих валков 6 и 7 добившись нужного межцентрового расстояния в стяжке, начинают ввинчивать винт 39 перемещая стяжку влево по чертежу Пере- мещение производится до упора шайб 40 в бурты рабочих валков 6 и 7 с некоторым зазором. После этого заворачивается гайка 48 на винт 39 до упора. Вальцы готовы к дальнеищей работе.

38

X

Фиг. 2

Фиг.З f

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный пресс с нижним приводом | 1985 |

|

SU1400891A1 |

| Ковочные вальцы | 1984 |

|

SU1291262A1 |

| Ковочные вальцы | 1981 |

|

SU996017A1 |

| Ковочные вальцы | 1980 |

|

SU948512A1 |

| Ковочные вальцы | 1978 |

|

SU764811A1 |

| Ковочные вальцы | 1980 |

|

SU867499A1 |

| Манипулятор ковочных вальцов | 1980 |

|

SU935189A1 |

| Ковочные вальцы | 1979 |

|

SU804148A1 |

| Манипулятор ковочных вальцов | 1980 |

|

SU871956A1 |

| Ковочные вальцы | 1976 |

|

SU573243A1 |

2ff

| Ковочные вальцы | 1980 |

|

SU867499A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1983-08-17—Подача