1

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении плоских профильных изделий.

Известно изготовление плоских профильных изделий вальцовкой и последующей штамповкой |1.

Однако в известных устройствах обе операции осуществляются раздельно, требуют промежуточного подогрева заготовки перед штамповкой, что приводит к снижению качества изделий и не обеспечивает достаточной производительности процесса.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления профильных изделий, содержащее рабочие валки, кинематически связанные с кривошипным прессом .

Однако известное устройство, выполненное в виде агрегата, содержащего ковочные вальца и кривошипный пресс, кинематически связанные лрут с другом, не позволяет осуществить периодическую прокатку заготовок, совмещенную с последующей щтамповкой.

Целью изобретения является повыщение производительности путем совмещения процессов периодической прокатки и штамповки в одном устройстве.

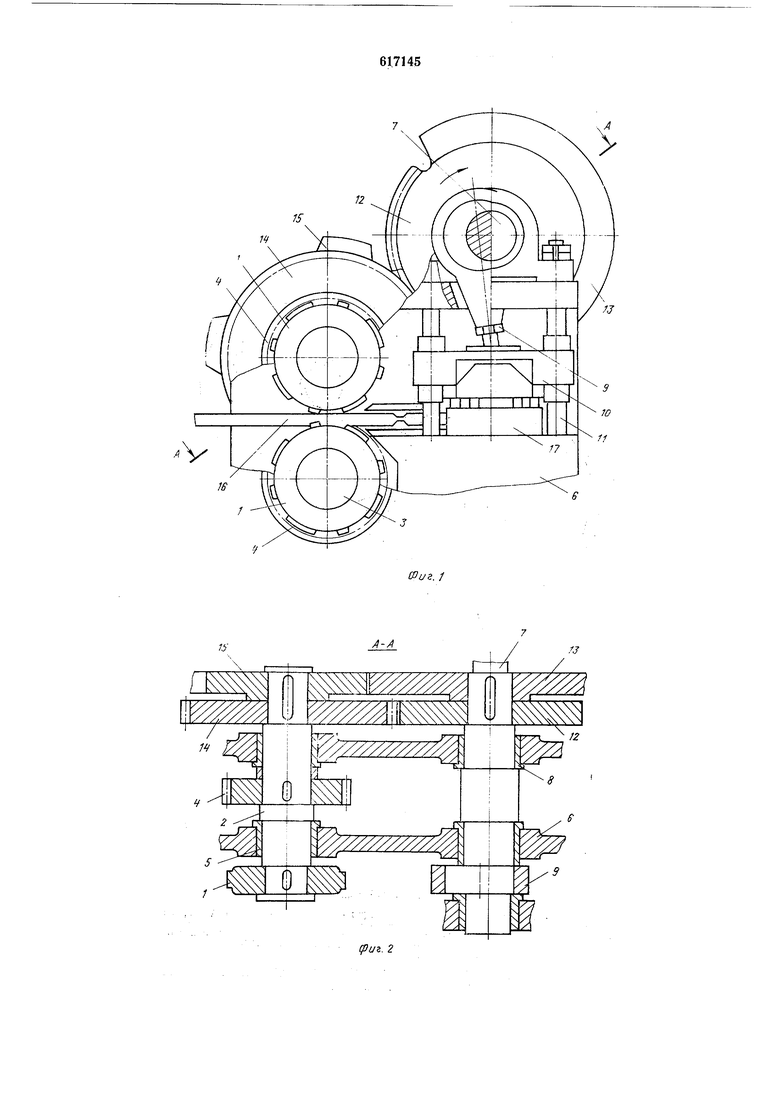

Это достигается за счет того, кто кинематическая связь между рабочими валками и кривошипным прессом выполнена в виде жестко закрепленных на одном из рабочих валков зубчатого колеса и диска с впадинами и соответственно связанных с ними зацеплением зубчатого сектора и диска с впадиной, жестко закрепленных на валу кривошипа.

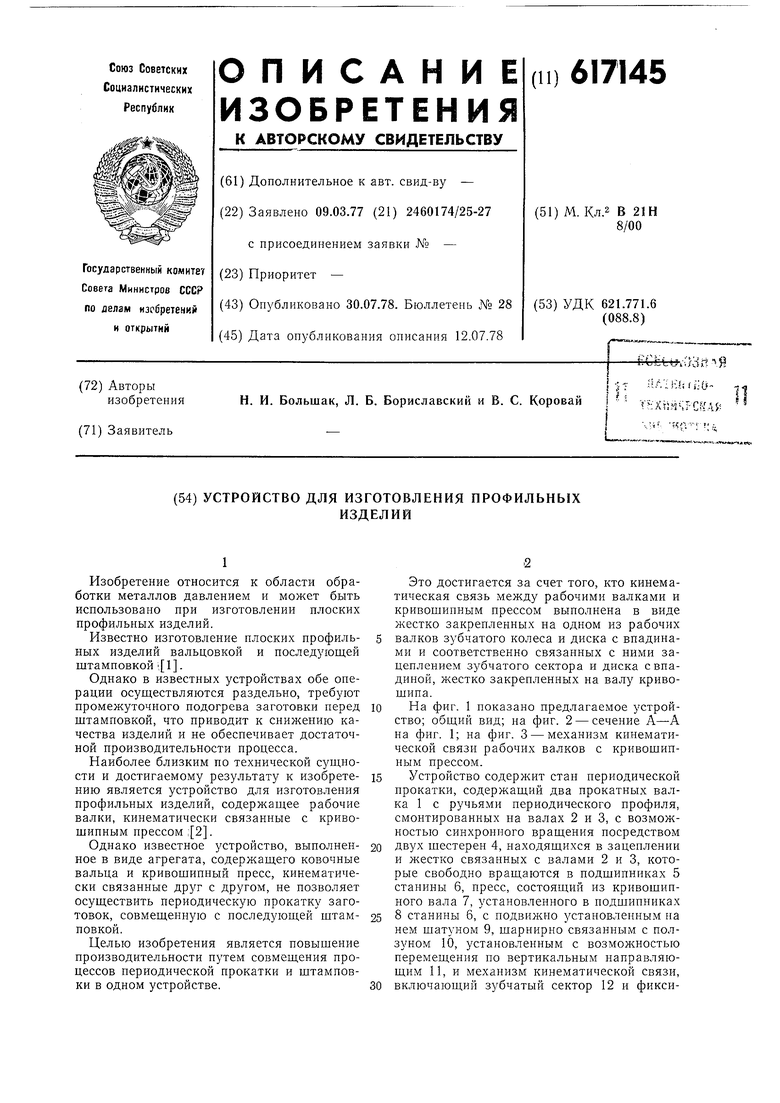

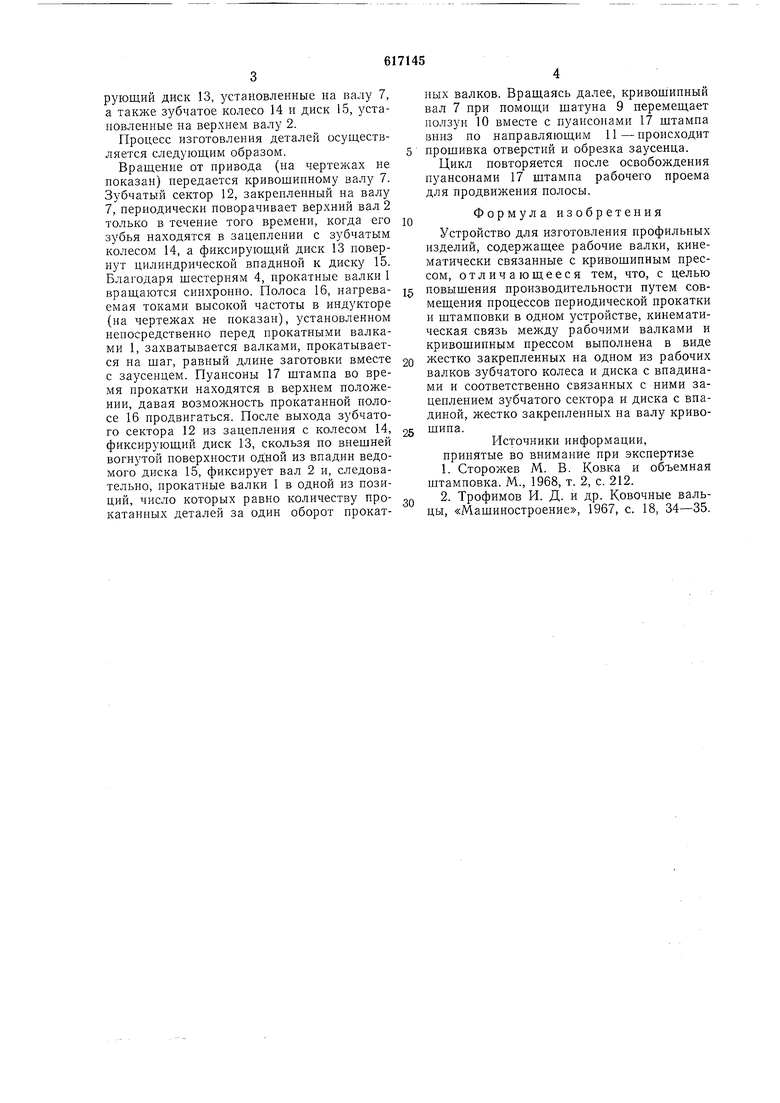

На фиг. 1 показано предлагаемое устройство; общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - механизм кинематической связи рабочих валков с кривошипным прессом.

Устройство содержит стан периодической прокатки, содержащий два прокатных валка 1 с ручьями периодического профиля, смонтированных на валах 2 и 3, с возможностью синхронного вращения посредством двух шестерен 4, находяшихся в зацеплении и жестко связанных с валами 2 и 3, которые свободно вращаются в подшипниках 5 станины 6, пресс, состоящий из кривошипного вала 7, установленного в подшипниках 8 станины 6, с подвижно установленным на нем шатуном 9, шарнирно связанным с ползуном 10, установленным с возможностью перемещения по вертикальным направляющим 11, и механизм кинематической связи, включающий зубчатый сектор 12 и фиксирующий диск 13, установленные на валу 7, а также зубчатое колесо 14 и диск 15, установленные на верхнем валу 2.

Процесс изготовления деталей осуществляется следующим образом.

Вращение от нривода (на чертежах не ноказан) нередается кривошинному валу 7. Зубчатый сектор 12, закренленный на валу 7, периодически новорачивает верхний вал 2 только в течение того времени, когда его зубья находятся в заценлении с зубчатым колесом 14, а фиксирующий диск 13 новернут цилиндрической впадиной к диску 15. Благодаря шестерням 4, нрокатные валки 1 вращаются синхронно. Полоса 16, нагреваемая токами высокой частоты в индукторе (на чертежах не ноказан), установленном непосредственно перед прокатными валками 1, захватывается валками, нрокатывается на шаг, равный длине заготовки вместе с заусенцем. Пуансоны 17 щтамна во время нрокатки находятся в верхнем положении, давая возможность прокатанной полосе 16 продвигаться. После выхода зубчатого сектора 12 из зацепления с колесом 14, фиксирующий диск 13, скользя но внещней вогнутой новерхности одной из впадин ведомого диска 15, фиксирует вал 2 и, следовательно, прокатные валки 1 в одной из позиций, число которых равно количеству прокатанных деталей за один оборот прокатных валков. Вращаясь далее, кривощипный вал 7 при помощи щатуна 9 перемещает ползун 10 вместе с пуансонами 17 щтампа впиз но направляющим 11-происходит прощивка отверстий и обрезка заусенца.

Цикл повторяется после освобождения пуансонами 17 щтамна рабочего проема для продвижения нолосы.

Формула изобретения

Устройство для изготовления профильных изделий, содержащее рабочие валки, кинематически связанные с кривощипным прессом, отличающееся тем, что, с целью повышения производительности путем совмещения процессов периодической нрокатки и щтамповки в одном устройстве, кинематическая связь между рабочими валками и кривошипным прессом выполнена в виде жестко закрепленных на одном из рабочих валков зубчатого колеса и диска с впадинами и соответственно связанных с ними зацеплением зубчатого сектора и диска с впадиной, жестко закрепленных на валу кривошипа.

Источники информации,

нринятые во внимание при экспертизе

1.Сторожев М. В. Ковка и объемная штамповка. М., 1968, т. 2, с. 212.

2.Трофимов И. Д. и др. Ковочные вальцы, «Машиностроение, 1967, с. 18, 34-35.

15

Tf

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для профильной прокатки полых изделий | 1974 |

|

SU574259A1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2001 |

|

RU2198044C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2001 |

|

RU2227078C2 |

| Машина для сферической штамповки металлических заготовок | 1975 |

|

SU551194A1 |

| Механизм подачи заготовки в прокатную клеть | 1972 |

|

SU485808A1 |

| Клеть для продольной прокатки | 1982 |

|

SU1084092A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| УСТРОЙСТВО ДЛЯ ЗИГЗАГООБРАЗНОЙ ШТАМПОВКИ | 1971 |

|

SU439082A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

15

14

Фиг. 3

Авторы

Даты

1978-07-30—Публикация

1977-03-09—Подача