(54) ИНСТРУМЕНТ ДЛЯ ИСПЫТАНИЯ КОВОЧНЫХ ВАЛЬЦОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания ковочных вальцов | 1978 |

|

SU764809A1 |

| Способ ресурсного испытания ковочных вальцов на долговечность | 1980 |

|

SU948511A1 |

| Ковочные вальцы | 1983 |

|

SU1225660A1 |

| Манипулятор ковочных вальцов | 1977 |

|

SU698712A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

| КОВОЧНЫЕ ШТАМП-ВАЛЬЦЫ | 1970 |

|

SU269685A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Ковочные вальцы | 1981 |

|

SU996017A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 1991 |

|

RU2025181C1 |

| Опорный узел ковочных вальцев | 1975 |

|

SU579082A1 |

I

Изобретение относится к обработке металлов давлением и, в частности, к испытанию ковочных вальцов.

Учитывая сложность создания нагружателей для испытания ковочных вальцов по крутящему моменту и по распорному усилию с определением прочностных характеристик деталей, испытание их в настоящее время производится прокаткой горячих заготовок определенных размеров с пластической деформацией последних 1.

При таком испытании требуется больщое количество нагретых заготовок, которые как правило, имеют не совсем точные геометрические размеры, неточную температуру нагрева. Все это в значительной степени сказывается на результатах испытания и точности получаемых выходных данных. К тому же это и трудно осуществимо в производственных условиях у изготовителя, так как для этого необходимы большие запасы заготовок из дорогостоящего проката и специальные нагревательные установки, а сами заготовки при этом утилизируются.

Известен инструмент для испытания ковочных вальцов путем создания распорного усилия на рабочих валках, содержащий средство для создания распорного.усилия 2.

Недостатком использования данного инструмента является прерывистость процесса испытания и, следовательно, значительная его продолжительность.

Цель изобретения - сокращение вре.мени испытания и улучшения условий испытания.

Поставленная цель достигается тем, что средство для создания распорного усилия 10 выполнено в виде секторов-щтампов, установленных на осях рабочих валков и имеющих размер в направлении приложения распорного усилия, определяемый из соотношения.

R

+ Д + А

15 где R

- радиус рабочей поверхности секторов-щтампов;

Б А - расстояние между осями рабочих

валков; - расчетная величина деформации

секторов-штампов;

20

А| величина расходимости осей рабочих валков.

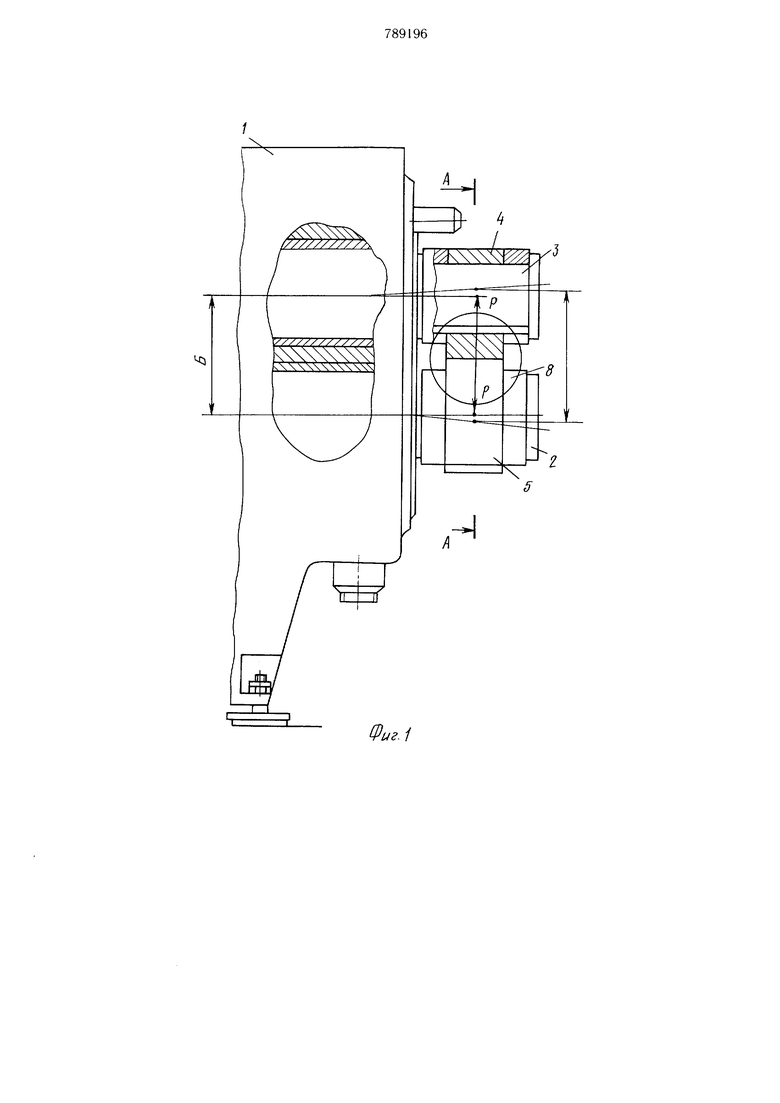

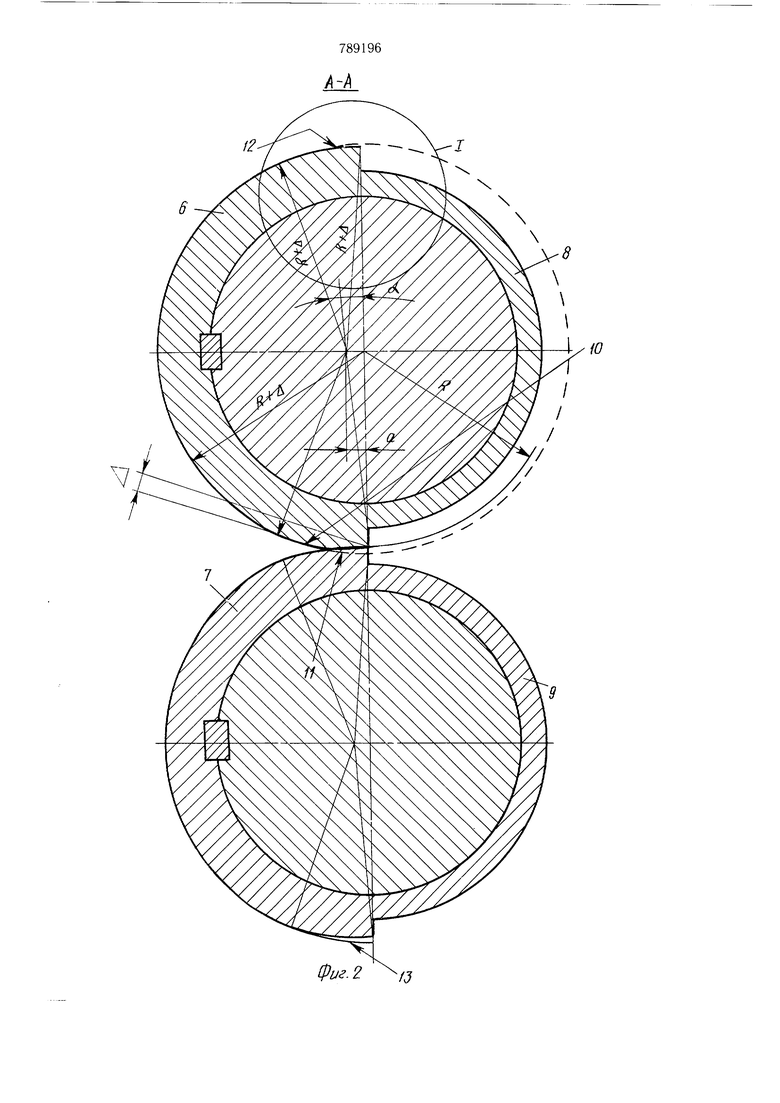

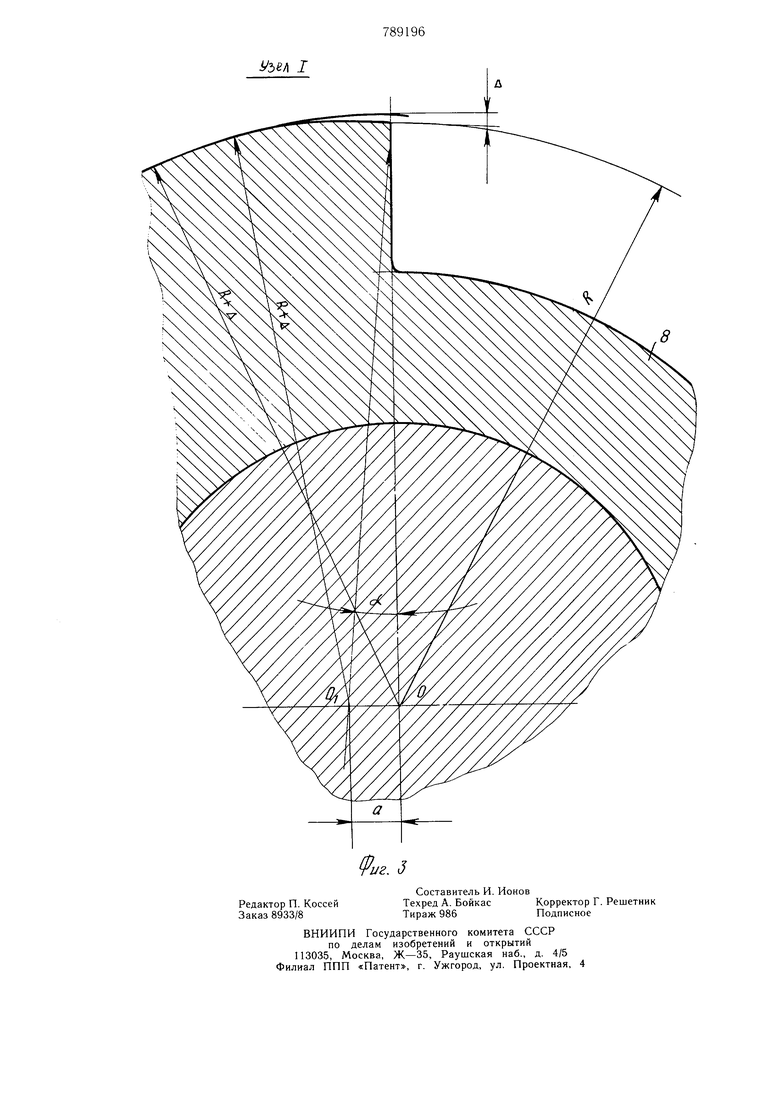

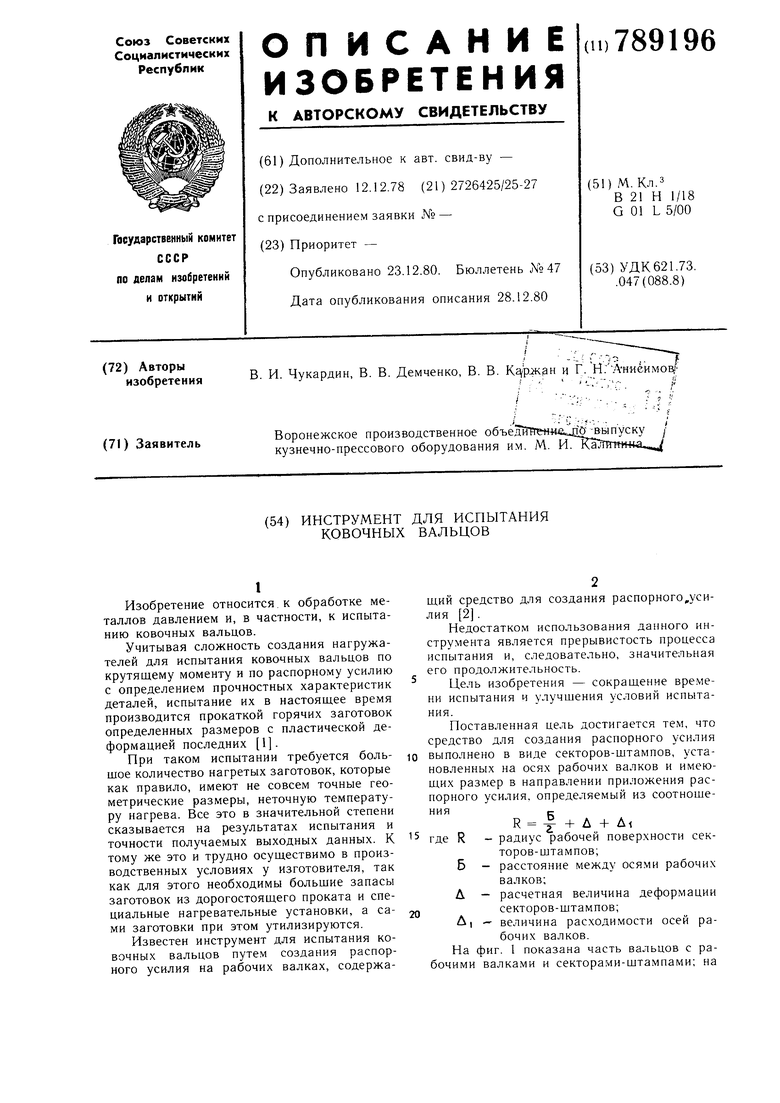

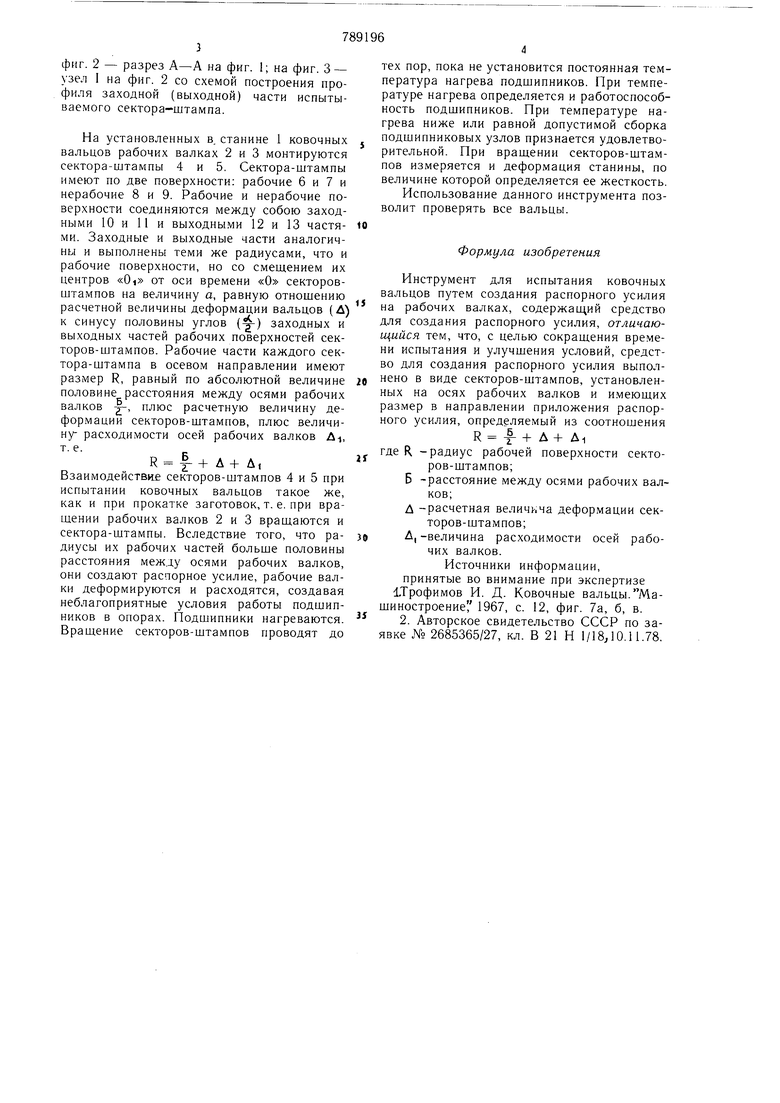

На фиг. 1 показана часть вальцов с рабочими валками и секторами-щтампами; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2 со схемой построения профиля заходной (выходной) части испытываемого сектора-штампа. На установленных в, станине 1 ковочных вальцов рабочих валках 2 и 3 монтируются сектора-штампь 4 и 5. Сектора-штампы имеют по две поверхности: рабочие 6 и 7 и нерабочие 8 и 9. Рабочие и нерабочие поверхности соединяются между собою заходными 10 и 11 и выходными 12 и 13 частями. Заходные и выходные части аналогичны и выполнены теми же радиусами, что и рабочие поверхности, но со смещением их центров «Oi от оси времени «О секторовштампов на величину а, равную отношению расчетной величины деформации вальцов (Д) к синусу половины углов () заходных и выходных частей рабочих поверхностей секторов-штампов. Рабочие части каждого сектора-штампа в осевом направлении имеют размер R, равный по абсолютной величине половине расстояния между осями рабочих валков -, плюс расчетную величину деформации секторов-штампов, плюс величину- расходимости осей рабочих валков AI, т.е. R -- |- + Л + Д, Взаимодействие секторов-штампов 4 и 5 при испытании ковочных вальцов такое же, как и при прокатке заготовок,т. е. при врашении рабочих валков 2 и 3 враш,аются и сектора-штампы. Вследствие того, что радиусы их рабочих частей больше половины расстояния между осями рабочих валков, они создают распорное усилие, рабочие валки деформируются и расходятся, создавая неблагоприятные условия работы подшипников в опорах. Подшипники нагреваются. Вращение секторов-штампов проводят до тех пор, пока не установится постоянная температура нагрева подшипников. При температуре нагрева определяется и работоспособность подшипников. При температуре нагрева ниже или равной допустимой сборка подшипниковых узлов признается удовлетворительной. При врашении секторов-штампов измеряется и деформация станины, по величине которой определяется ее жесткость. Использование данного инструмента позволит проверять все вальцы. Формула изобретения Инструмент для испытания ковочных вальцов путем создания распорного усилия на рабочих валках, содержащий средство для создания распорного усилия, отличающийся тем, что, с целью сокращения времени испытания и улучшения условий, средство для создания распорного усилия выполнено в виде секторов-штампов, установленных на осях рабочих валков и имеющих размер в направлении приложения распорного усилия, определяемый из соотношения R I- + Д + Д1 где R -радиус рабочей поверхности секторов-штампов;Б -расстояние между осями рабочих валков;Д -расчетная величина деформации секторов-штампов;А, -величина расходимости осей рабочих валков. Источники информации, принятые во внимание при экспертизе 1,Трофимов И. Д. Ковочные вальцы.Машиностроение 1967, с. 12, фиг. 7а, б, в. 2. Авторское свидетельство СССР по заявке № 2685365/27, кл. В 21 Н .11.78.

фиг. 2

Авторы

Даты

1980-12-23—Публикация

1978-12-12—Подача