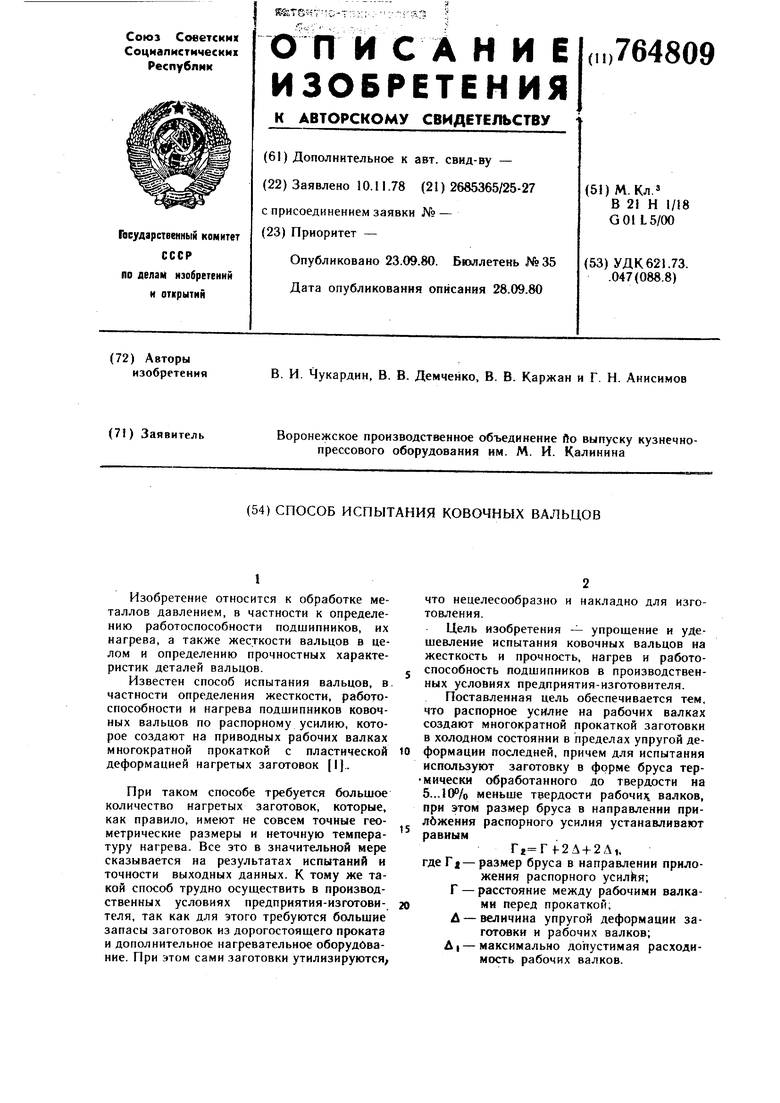

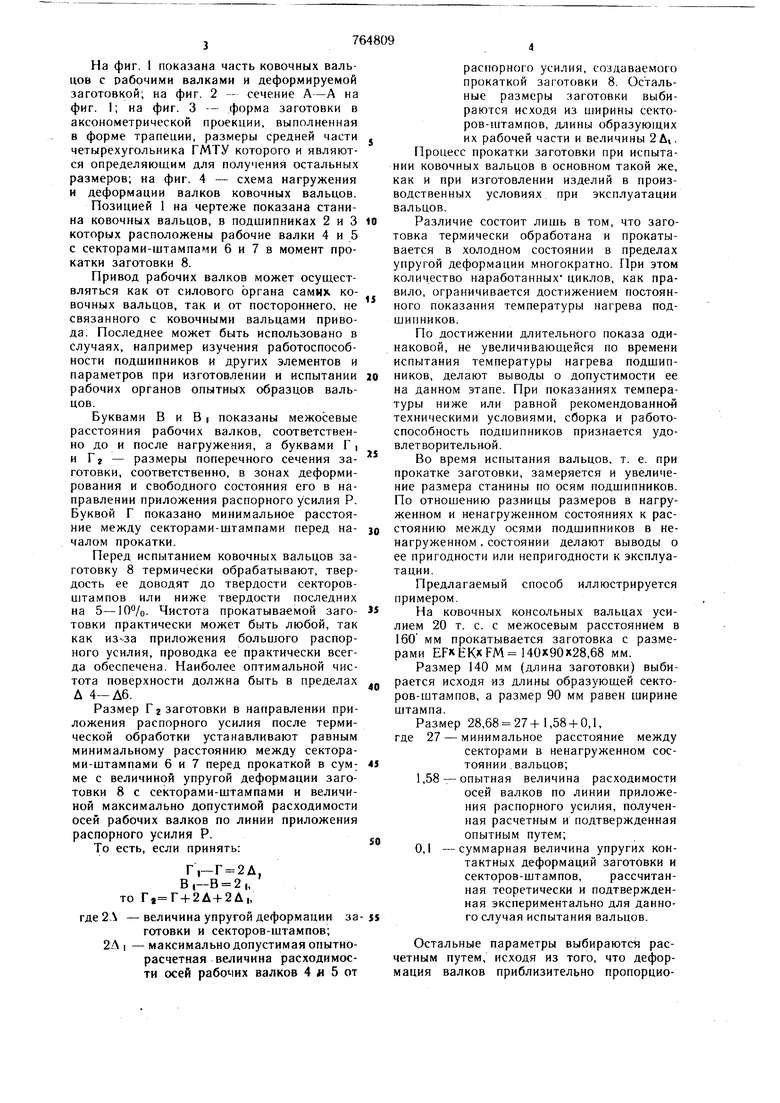

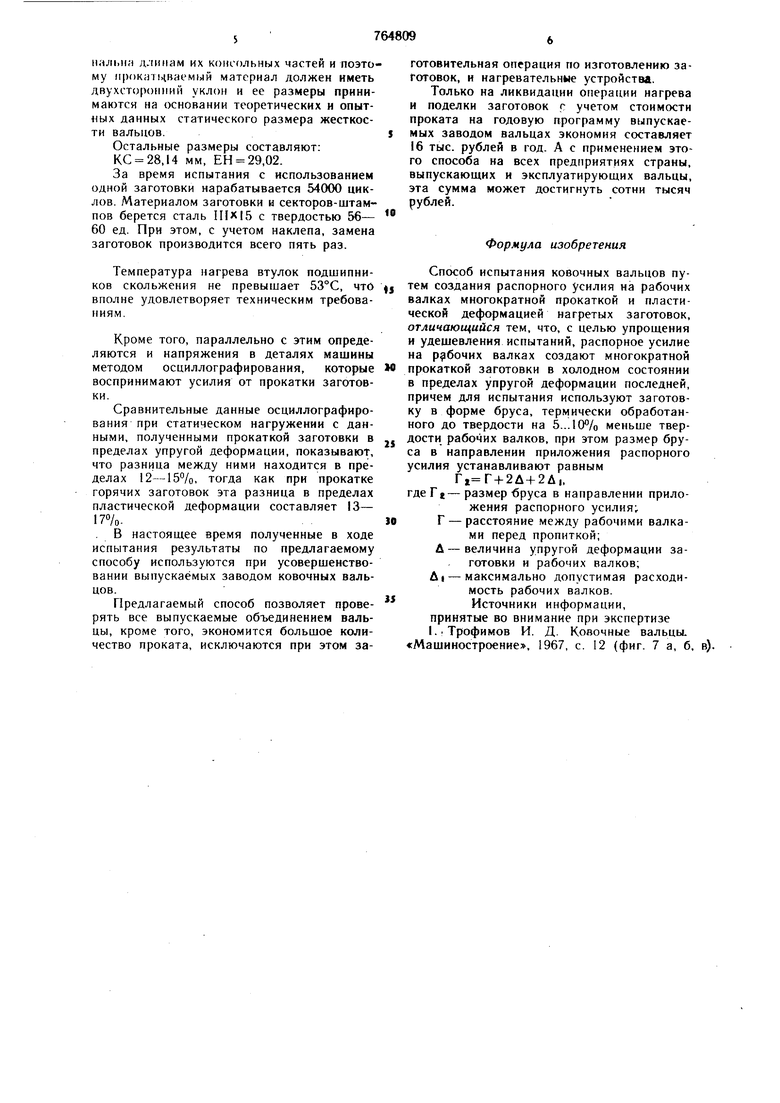

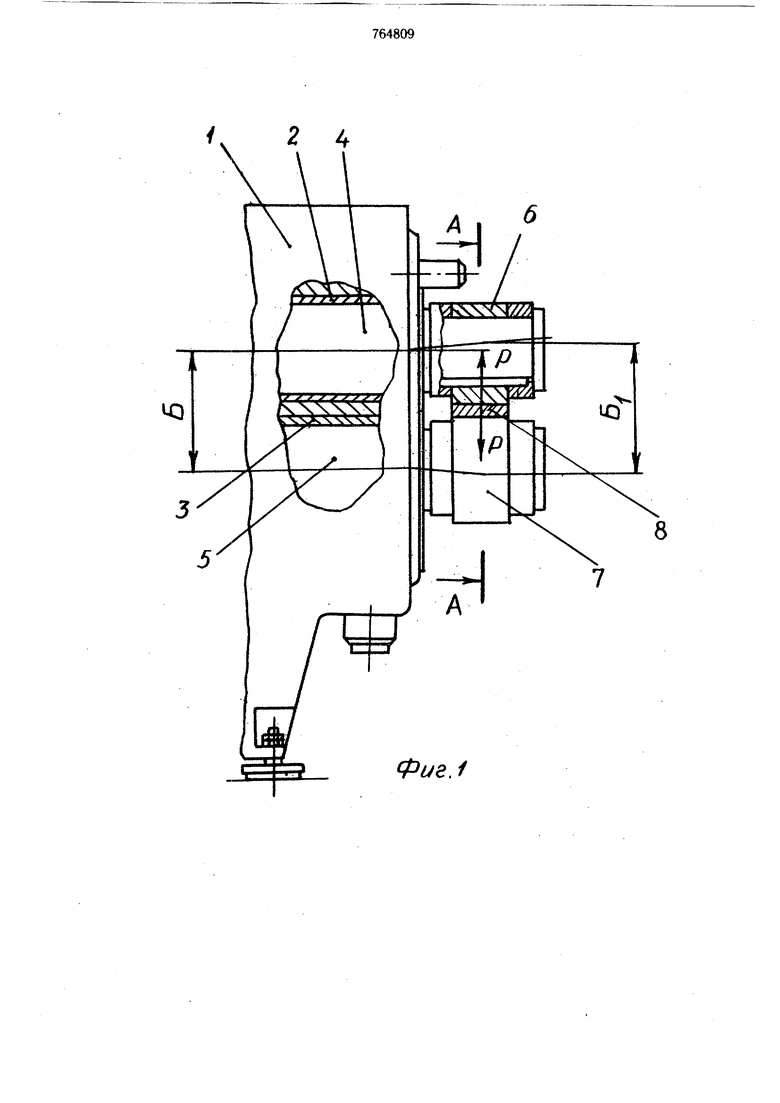

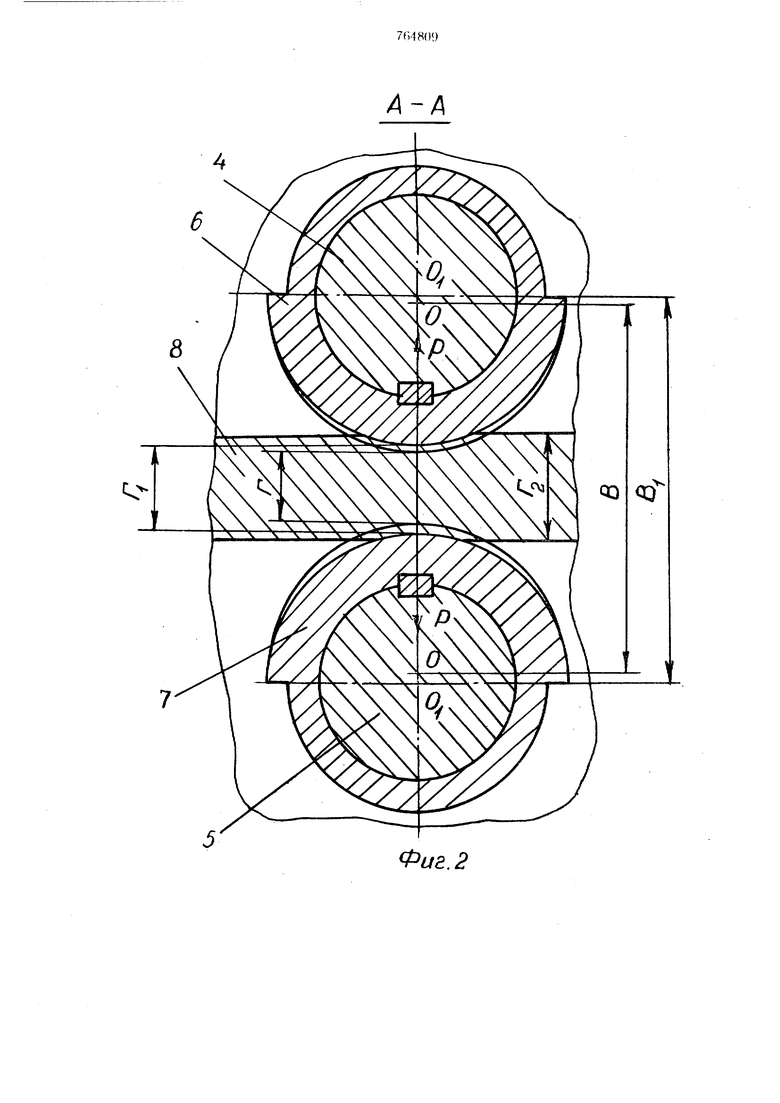

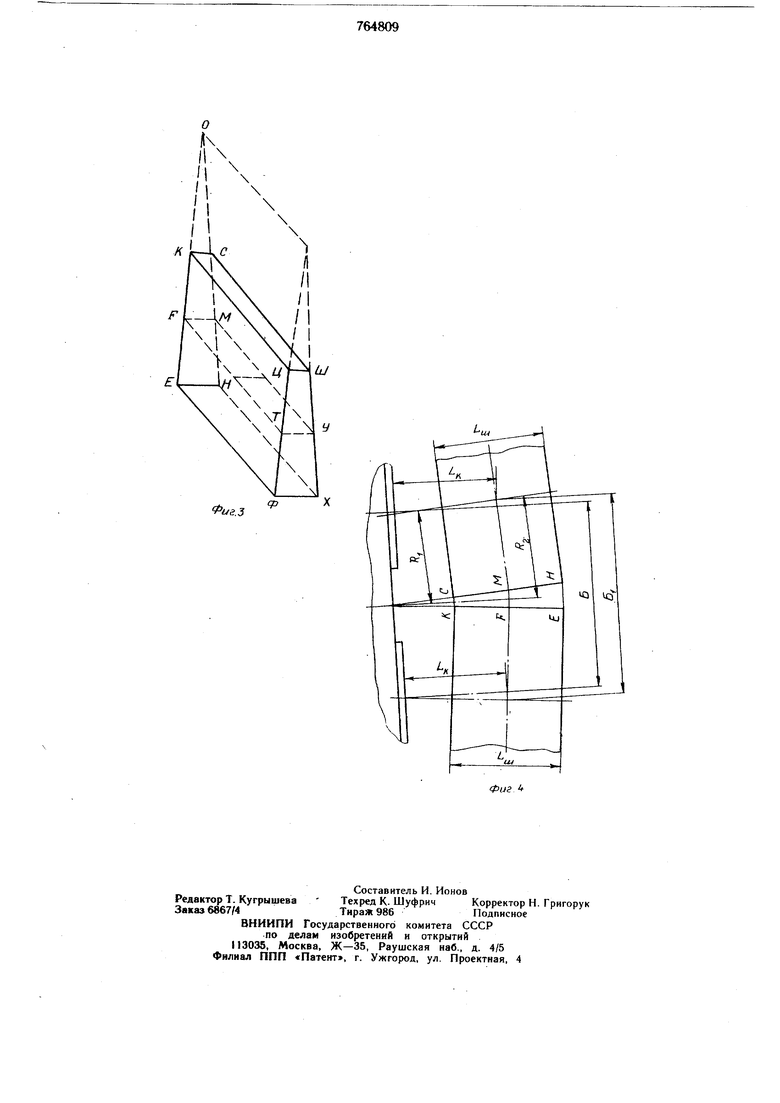

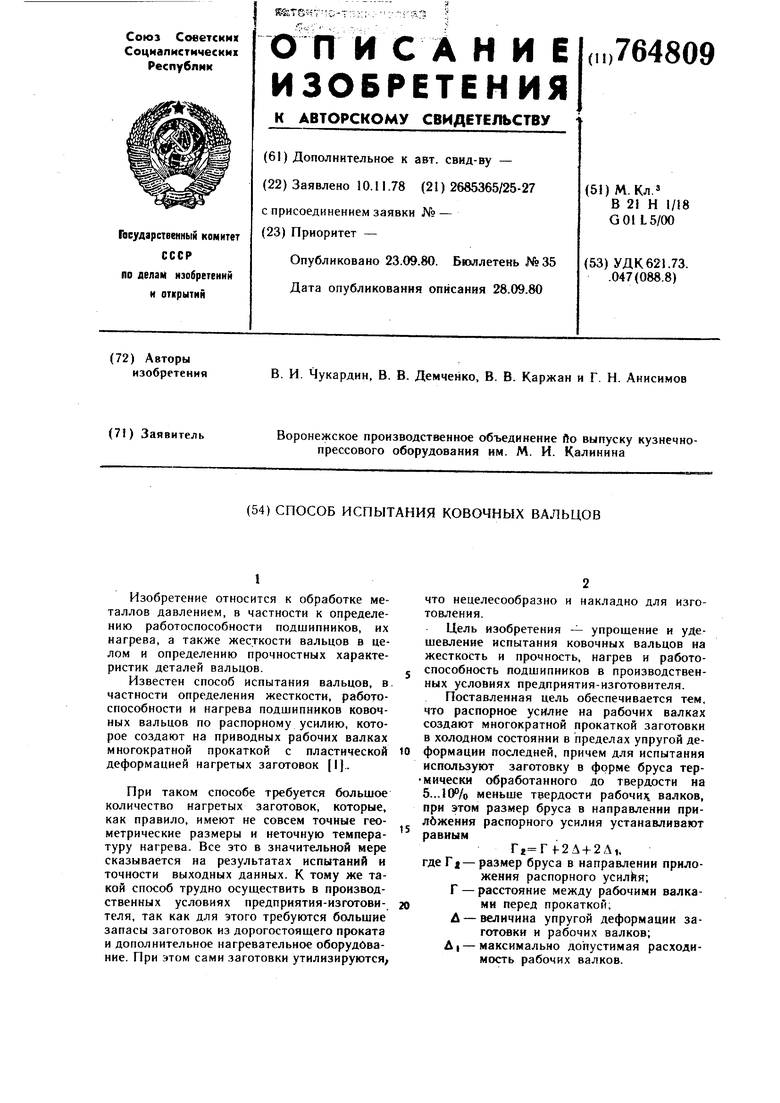

Изобретение относится к обработке металлов давлением, в частности к определению работоспособности подшипников, их нагрева, а также жесткости вальцов в целом и определению прочностных характеристик деталей вальцов. Известен способ испытания вальцов, в. частности определения жесткости, работоспособности и нагрева подшипников ковочных вальцов по распорному усилию, которое создают на приводных рабочих валках многократной прокаткой с пластической деформацией нагретых заготовок }.. При таком способе требуется большое количество нагретых заготовок, которые, как правило, имеют не совсем точные геометрическне размеры и неточную температуру нагрева. Все это в значительной мере сказывается на результатах испытаний и точности выходных данных. К тому же такой способ трудно осуществить в производственных условиях предпрнятия-изготовителя, так как для этого требуются большие запасы заготовок из дорогостоящего проката и дополнительное нагревательное оборудование. При этом самн заготовки утилизируются что нецелесообразно и накладно для изготовления. Цель изобретения - упрощение и удешевление испытания ковочных вальцов на жесткость и прочность, нагрев и работоспособность подшипников в производственных условиях предприятия-изготовителя. Поставленная цель обеспечивается тем, что распорное усилие на рабочих валках создают многократной прокаткой заготовки в холодном состоянии в пределах упругой деформации последней, причем для испытания используют заготовку в форме бруса термически обработанного до твердости на 5...10% меньше твердости рабочи 1 валков, при этом размер бруса в направлении прилбжения распорного усилия устанавливают равным rz rf2A-b2A,, где Га- размер бруса в направлении приложения распорного усилия; Г - расстояние между рабочими валками перед прокаткой; А - величина упругой деформации заготовки и рабочих валков; ДI - максимально допустимая расходимость рабочих валков. На фиг. 1 показана часть ковочных вальцов с рабочими валками и деформируемой заготовкой; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - форма заготовки в аксонометрической проекции, выполненная в форме трапеции, размеры средней части четырехугольника ГМТУ которого и являются определяющим для получения остальных размеров; на фиг. 4 - схема нагружения и деформации валков ковочных вальцов. Позицией 1 на чертеже показана станина ковочных вальцов, в подшипниках 2 и 3 которых расположёны рабочие валки 4 и 5 с секторами-штампами 6 и 7 в момент прокатки заготовки 8. Привод рабочих валков может осуществляться как от силового органа самих ковочных вальцов, так и от постороннего, не связанного с ковочными вальцами привода. Последнее может быть использовано в случаях, например изучения работоспособности подшипников и других элементов и параметров при изготовлении и испытании рабочих органов опытных образцов вальцов. Буквами В и В I показаны межосевые расстояния рабочих валков, соответственно до и после нагружения, а буквами Г i и Гг - размеры поперечного сечения заготовки, соответственно, в зонах деформирования и свободного состояния его в направлении приложения распорного усилия Р. Буквой Г показано минимальное расстояние между секторами-штампами перед на- JQ чалом прокатки. Перед испытанием ковочных вальцов заготовку 8 термически обрабатывают, твердость ее доводят до твердости секторовштампов или ниже твердости последних на . Чистота прокатываемой заготовки практически может быть любой, так как из-за приложения большого распорного усилия, проводка ее практически всегда обеспечена. Наиболее оптимальной чистота поверхности должна быть в пределах Д 4-Д6. Размер ГZзаготовки в направлении приложения распорного усилия после термической обработки устанавливают равным минимальному расстоянию между секторами-штампами 6 и 7 перед прокаткой в сум; ме с величиной упругой деформации заготовки 8 с секторами-штампами и величиной максимально допустимой расходимости осей рабочих валков по линии приложения распорного усилия Р. То есть, если принять: Г,. В,-В 2,, то + ,, где 2Л -величина упругой деформации за готовки и секторов-штампов; 2Д I - максимально допустимая опытнорасчетная величина расходимости осей рабочих валков 4 и 5 от распорного усилия, создаваемого прокаткой заготовки 8. Остальные размеры заготовки выбираются исходя из ширины секторов-штампов, длины образую1цих их рабочей части и величины 2Д,. Процесс прокатки заготовки при испытании ковочных вальцов в основном такой же, как и при изготовлении изделий в производственных условиях при эксплуатации вальцов. Различие состоит лишь в том, что заготовка термически обработана и прокатывается в холодном состоянии в пределах упругой деформации многократно. При этом количество наработанных циклов, как правило, ограничивается достижением постоянного показания температуры нагрева подшипников. По достижении длительного показа одинаковой, не увеличивающейся по времени испытания температурь нагрева подшипников, делают выводы о допустимости ее на данном этапе. При показаниях температуры ниже или равной рекомендованной техническими условиями, сборка и работоспособность подшипников признается удовлетворительной. Во время испытания вальцов, т. е. при прокатке заготовки, замеряется и увеличение размера станины по осям подшипников. По отношению разницы размеров в нагруженном и ненагруженном состояниях к расстоянию между осями подшипников в ненагруженном . состоянии делают выводы о ее пригодности или непригодности к эксплуатации. Предлагаемый способ иллюстрируется примером. На ковочных консольных вальцах усилием 20 т. с. с межосевым расстоянием в 160 мм прокатывается заготовка с размерами EFxEKxFM 140x90x28,68 мм. Размер 140 мм (длина заготовки) выбирается исходя из длины образующей секторов-штампов, а размер 90 мм равен ширине штампа. Размер 28,68 27+1,58-1-0,1, где 27 - минимальное расстояние между секторами в ненагруженном состоянии .вальцов; 1,58 -опытная величина расходимости осей валков по линии приложения распорного усилия, полученная расчетным и подтвержденная опытным путем; 0,1 -суммарная величина упругих контактных деформаций заготовки и секторов-штампов, рассчитанная теоретически и подтвержденная экспериментально для данного случая испытания вальцов. Остальные параметры выбираются расчетным путем, исходя из того, что деформация валков приблизительно пропорциои.чльп;) длинам их консольных частей и поэтому прпкгшчваемый материал должен иметь двухсторонний уклон и ее размеры принимаются на основании теоретических и опыт шх данных статического размера жесткости вальцов. Остальные размеры составляют; КС 28,14 мм, ЕН 29,02. За время испытания с использованием одной заготовки нарабатывается 54000 циклов. Материалом заготовки и секторов-штампов берется сталь 1ИХ|5 с твердостью 56- 60 ед. При этом, с учетом наклепа, замена заготовок производится всего пять раз. Температура нагрева втулок подшипников скольжения не превышает 53°С, что вполне удовлетворяет техническим требованиям. Кроме того, параллельно с этим определяются и напряжения в деталях машины методом осцнллографирования, которые воспринимают усилия от прокатки заготовки. Сравнительные данные осциллографирования при статическом нагружении с данными, полученными прокаткой заготовки в пределах упругой деформации, показывают, что разница между ними находится в пределах 12-15%, тогда как при прокатке горячих заготовок эта разница в пределах пластической деформации составляет 13- 170/0. В настояшее время полученные в ходе испытания результаты по предлагаемому способу используются при усовершенствовании выпускаемых заводом ковочных вальцов. Предлагаемый способ позволяет проверять все выпускаемые объединением вальцы, кроме того, экономится большое количество проката, исключаются при этом заготовительная операция по изготовлению заготовок, и нагревательные устройства. Только на ликвидации операции нагрева и поделки заготовок г учетом стоимости проката на годовую программу выпускаемых заводом вальцах экономия составляет 16 тыс. рублей в год. А с применением этого способа на всех предприятиях страны, выпускающих и эксплуатируюших вальцы, эта сумма может достигнуть сотни тысяч рублей. Формула изобретения Способ испытания ковочных вальцов путем создания распорного усилия на рабочих валках многократной прокаткой и пластической деформацией нагретых заготовок, отличающийся тем, что, с целью упрошения и удешевления испытаний, распорное усилие на рабочих валках создают многократной прокаткой заготовки в холодном состоянии в пределах упругой деформации последней, причем для испытания используют заготовку в форме бруса, термически обработанного до твердости на 5...10/о меньше твердости рабочих валков, при этом размер бруса в направлении приложения распорного усилия устанавливают равным + 2Д+2Д,, где Ft-размер €руса в направлении приложения распорного усилия; Г - расстояние между рабочими валками перед пропиткой; Д - величина упругой деформации заготовки и рабочих валков; Д| - максимально допустимая расходимость рабочих валков. Источники информации, принятые во внимание при экспертизе I.. Трофимов И. Д. Ковочные вальцы. «Машиностроение, 1967, с. 12 (фиг. 7 а, б, в). 2 i. Фиг.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ресурсного испытания ковочных вальцов на долговечность | 1980 |

|

SU948511A1 |

| Инструмент для испытания ковочных вальцов | 1978 |

|

SU789196A1 |

| Ковочные вальцы | 1983 |

|

SU1225660A1 |

| КОВОЧНЫЕ ШТАМП-ВАЛЬЦЫ | 1970 |

|

SU269685A1 |

| Способ прокатки изделий типа лап культиваторов и стан для его осуществления | 1987 |

|

SU1599151A1 |

| Многоручьевые одноклетьевые ковочные вальцы | 1978 |

|

SU780939A1 |

| Способ изготовления полуфабрикатовСТОлОВыХ НОжЕй | 1980 |

|

SU846025A1 |

| Манипулятор ковочных вальцов | 1977 |

|

SU698712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 1991 |

|

RU2025181C1 |

| Опорный узел ковочных вальцев | 1975 |

|

SU579082A1 |

Авторы

Даты

1980-09-23—Публикация

1978-11-10—Подача