крутящего момента, характеризующимся прямой линией, параллельной основанию этой трапеции.

Поэтому при испытании ковочных вальцов описанньлм способом не представляется возможным достаточно точно определить такие энергетические показатели, как работа, кинетическая энергия и необходимый маховой момент инерционных масс, ибо, если использовать нагружение вальцов с сохранением крутящего момента не ниже необходимого для прокатки нагретой заготовки на определенном угле поворота кривбшипа рабочего вала, то пиковое нагружение, которое будет иметь место в середине угла поворота кривошипа при нагружении крутящим моментом при известном способе, будет превышать необходимый в 3-4 раза. Это не только нежелательно, но и недопустимо по условиям прочиости, ибо в таком случае не исключены аварийные ситуации.

Целью изобретения является повышение качества испытаний.

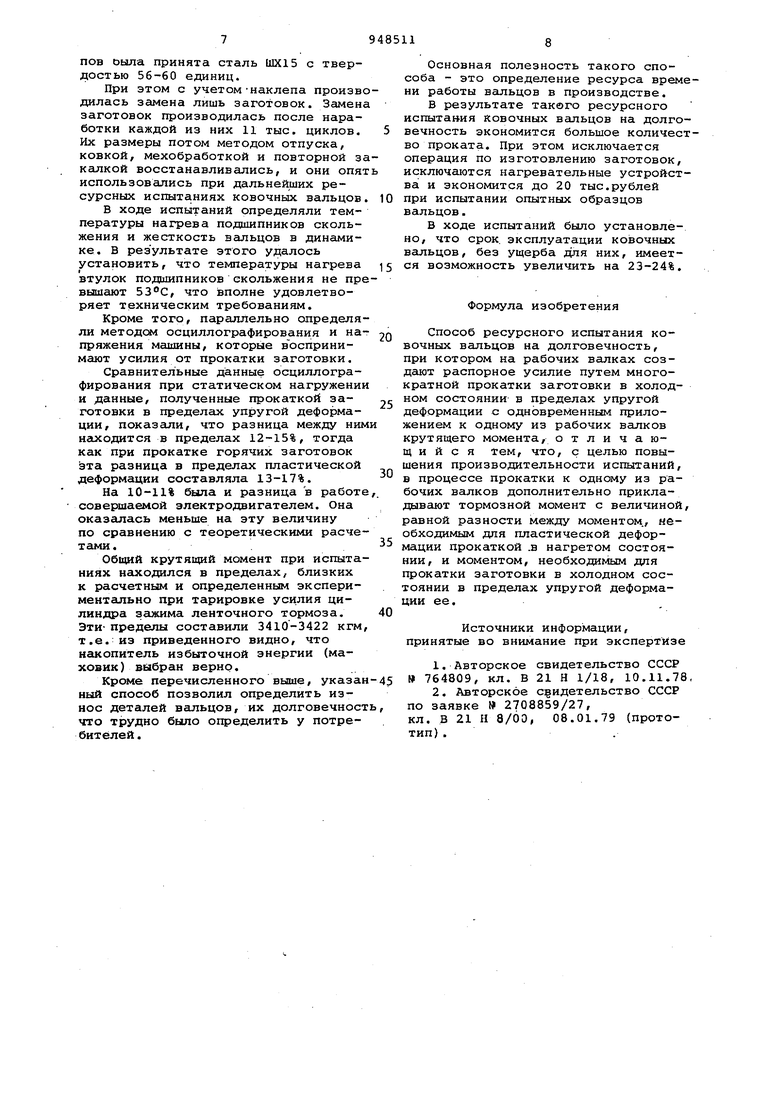

Для достижения дели при ресурсном испытании.ковочных вальцов на долговечность , при котором на рабочих валках создают распорное усилие путем многократной прокатки заготовки в холодном состоянии в пределах упругой деформации с одновременным прИ ложением к одному из рабочих валков крутящего-момента, в процессе прокатки к одному из рабочих валков дополнительно прикладывгиот тормозной Момент, равный разности между моментом, необходимым для пластической деформации прокаткой в нагретом состоянии, и моментом, необходимым для, прокатки заготовки в холодном состоянии в пределах упругой деформации ее.

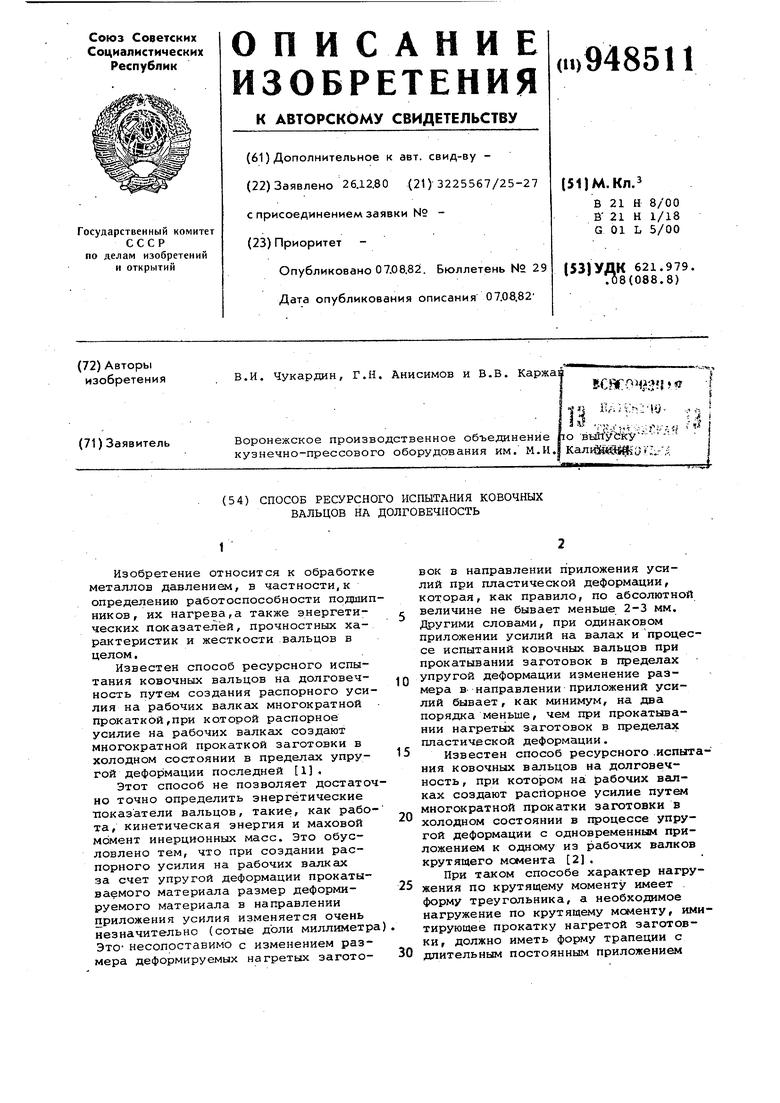

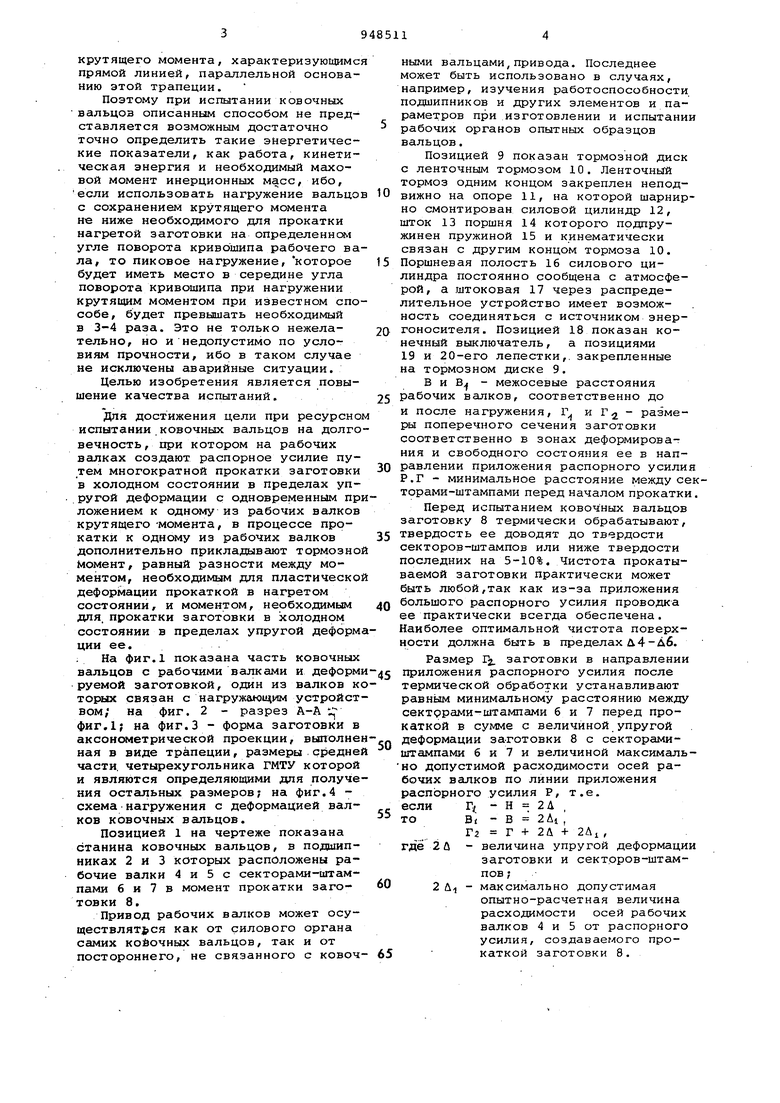

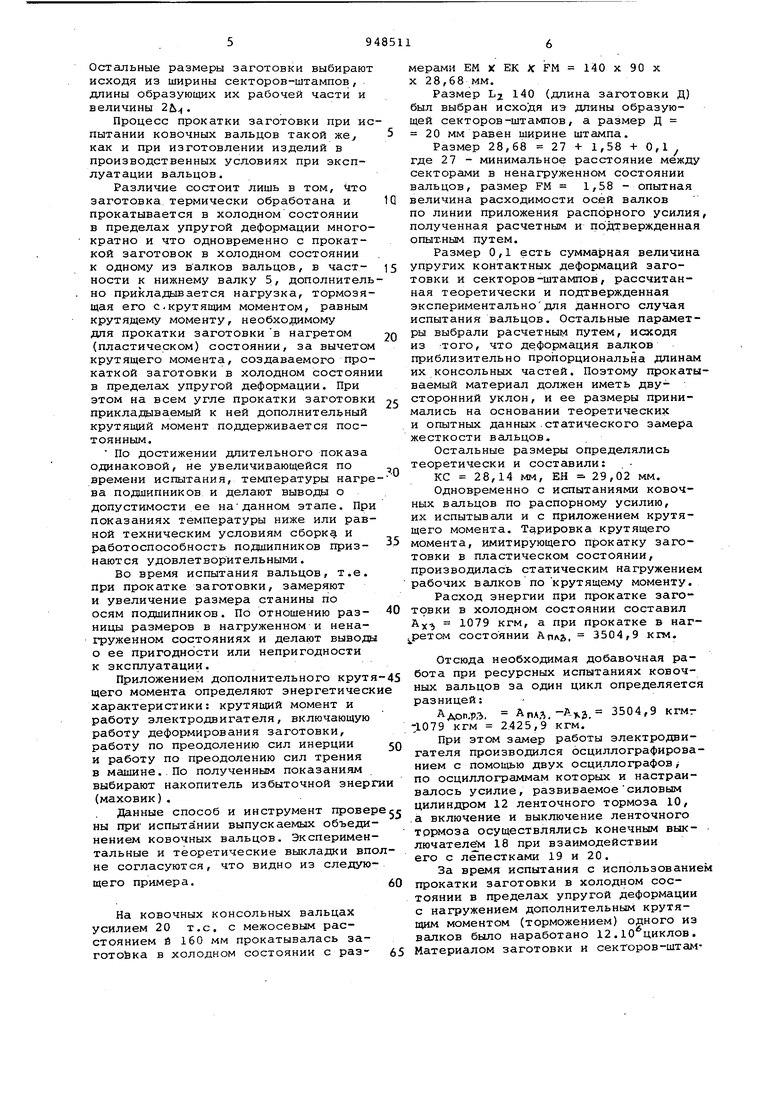

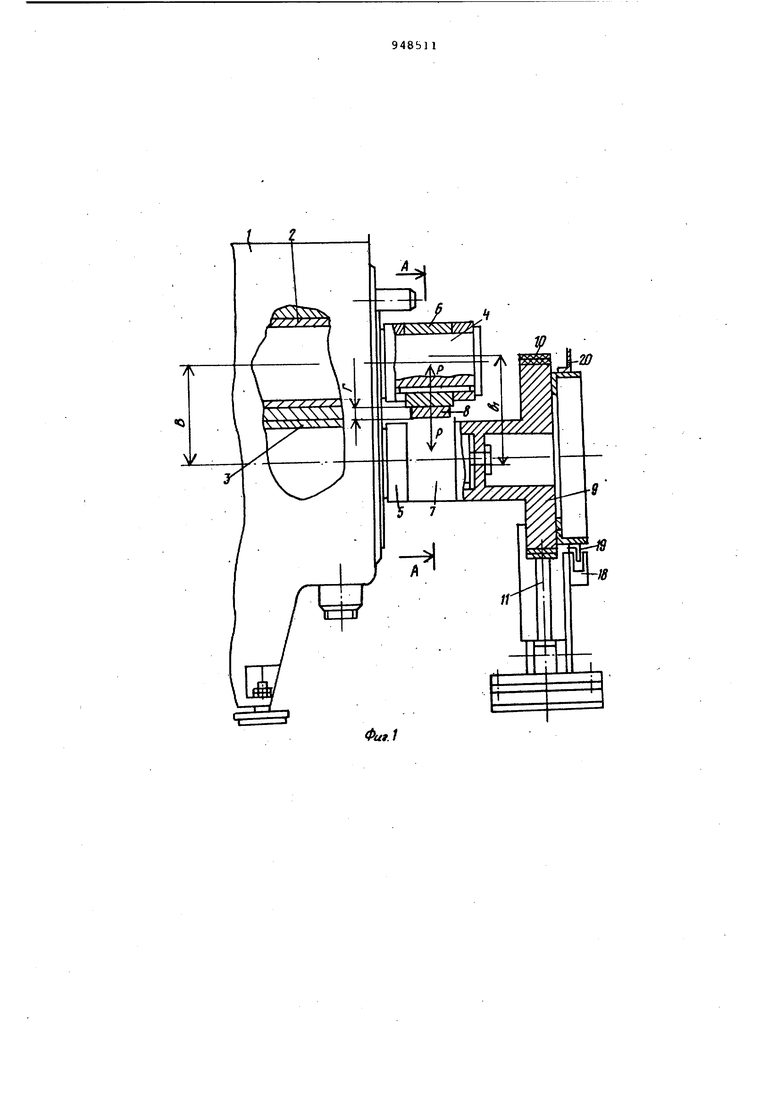

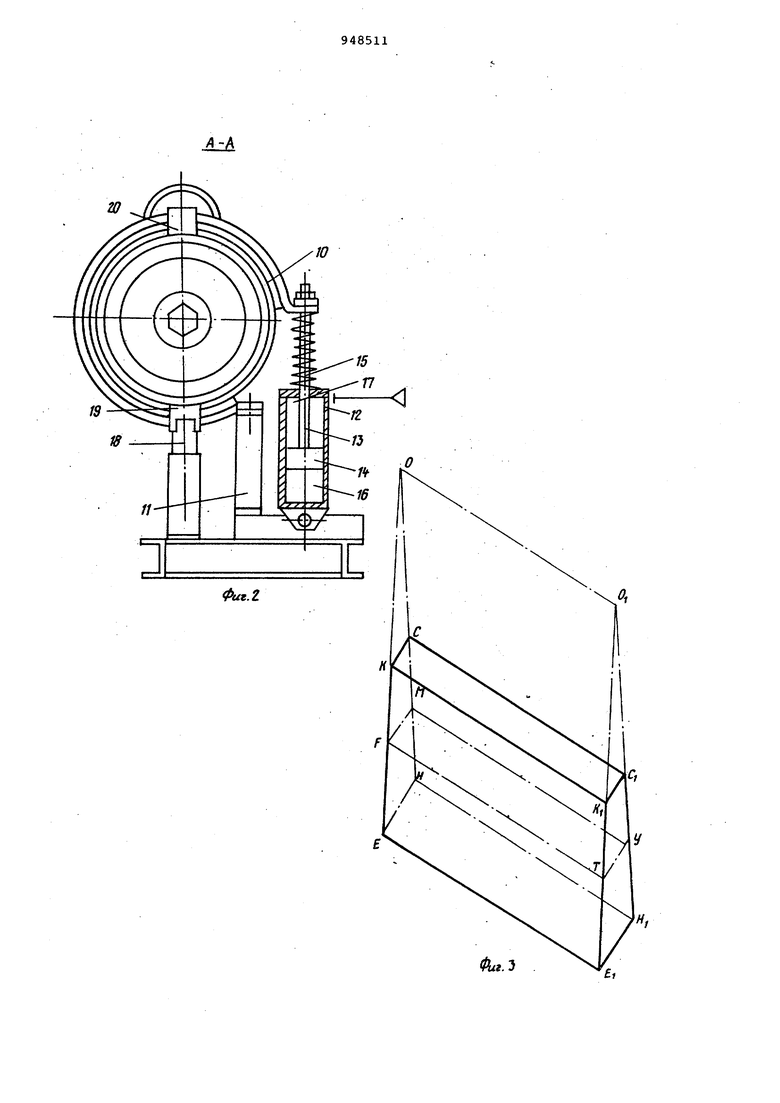

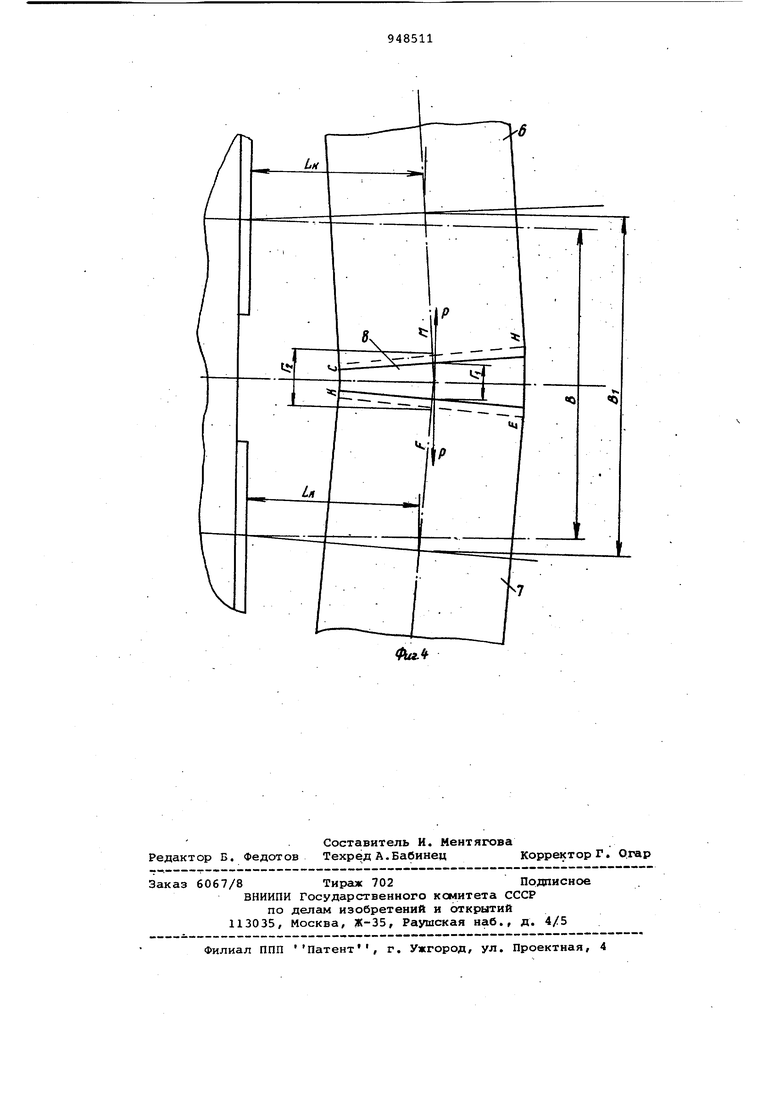

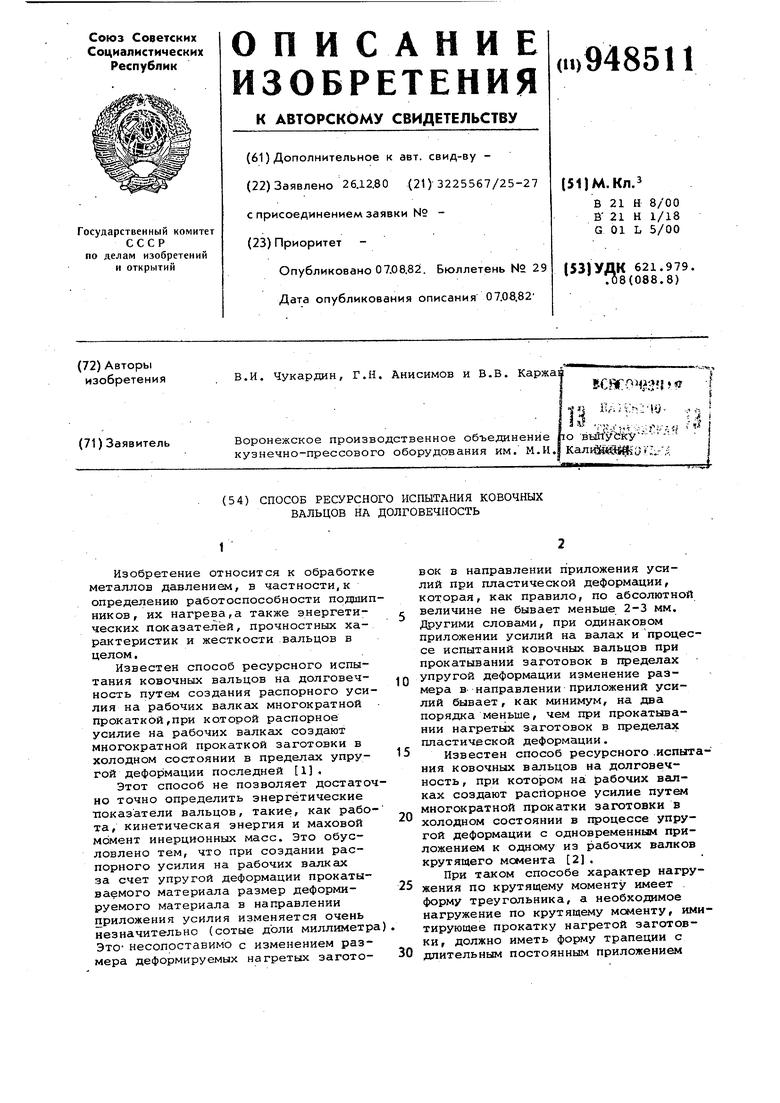

На фиг.1 показана часть ковочных вальцов с рабочими валками и деформируемой заготовкой, один из валков которых связан с нагружающим устройством; на фиг. 2 - разрез А-А фиг.; на фиг.З - форма заготовки в аксонометрической проекции, выполненная в виде трапеции, размеры средней части, четырехугольника ГМТУ которой и являются определяющими для получения остальных размеров; на фиг.4 схема нагружения с деформацией валков ковочных вальцов.

Позицией 1 на чертеже показана станина ковочных вальцов, в подшипниках 2 и 3 которых расположены рабочие валки 4 и 5 с секторами-штампами 6 и 7 в момент прокатки заготовки 8.

Привод рабочих валков может осуществлят ся как от силового органа самих койочных вальцов, так и от постороннего, не связанного с ковочными вальцами,привода. Последнее может быть использовано в случаях, например, изучения работоспособности подшипников и других элементов и параме-гров при изготовлении и испытании 5 рабочих органов опытных образцов вальцов.

Позицией 9 показан тормозной диск с ленточным тормозом 10. ЛенточньГй тормоз одним концом закреплен неподвижно на опоре 11, на которой шарнирно смонтирован силовой цилиндр 12, шток 13 поршня 14 которого подпружинен пружиной 15 и кинематически связан с другим концом тормоза 10. 5 Поршневая полость 16 силового цилиндра постоянно сообщена с атмосферой, а штоковая 17 через распределительное устройство имеет возможность соединяться с источником знерQ гоносителя. Позицией 18 показан конечный выключатель, а позициями 19 и 20-его лепестки,, закрепленные на тормозном диске 9.

В и В - межосевые расстояния 5 рабочих валков, соответственно до

и после нагружения, Г и Г - размеры поперечного сечения заготовки соответственно в зонах деформирования и свободного состояния ее в направлении приложения распорного усилия Р.Г - минимальное расстояние между секторами-штампами перед началом прокатки.

Перед испытанием ковочных вальцов заготовку 8 термически обрабатывают, 5 твердость ее доводят до твердости секторов-штампов или ниже твердости последних на 5-10%. Чистота прокатываемой заготовки практически может быть любой,так как из-за приложения д большого распорного усилия проводка ее практически всегда обеспечена. Наиболее оптимальной чистота поверхности должна быть в пределах Л4-Д6.

Размер Г. заготовки в направлении 5 приложения распорного усилия после термической обработки устанавливают равным минимальному расстоянию между секторами-штампами б и 7 перед прокаткой в сумме с величиной упругой деформации заготовки 8 с секторамиштампами 6 и 7 и величиной максималь-но допустимой расходимости осей рабочих валков по линии приложения распорного усилия Р, т.е. . если Г - Н 2Д , то Bi - В 2Ai ,

Гг Г + 2U + 2Ai,

где 2U - величина упругой деформации заготовки и секторов-штампов;0 2 Д - максимально допустимая

опытно-расчетная величина расходимости осей рабочих валков 4 и 5 от распорного усилия, создаваемого про5 каткой заготовки 8, Остальные размеры заготовки выбирают исходя из ширины секторов-штампов, длины образующих их рабочей части и величины 2Ji . Процесс прокатки заготовки при ис пытании ковочных вальцов такой же как и при изготовлении изделий в производственных УСЛ.ОВИЯХ при эксплуатации вальцов. Различие состоит лишь в том, too заготовка термически обработана и прокатывается в холодном состоянии в пределах упругой деформации много кратно и что одновременно с прокаткой заготовок в холодном состоянии к одному из валков вальцов, в частности к нижнему валку 5, дополнитель но прикладьовается нагрузка, тормозя щая его с.крутящим моментом, равным крутядему моменту, необходимому для прокатки заготовки в нагретом (пластическом) состоянии, за вычетом крутящего момента, создаваемого про каткой заготовки в холодном состояни в пределах упругой деформации. При этом на всем угле прокатки заготовки прикладываемый к ней дополнительный крутящий момент поддерживается постоянным. По достижении длительного показа одинаковой, не увеличивающейся по времени испытания, температуры нагре ва подшипников и делают выводы о допустимости ее наданном этапе. При показаниях температуры ниже или рав ной техническим условиям сборку и работоспособность подшипников признаются удовлетворительными. Во время испытания вальцов, т.е. при прокатке заготовки, замеряют и увеличение размера станины по осям подшипников. По отношению разницы размеров в нагруженном и ненагруженном состояниях и делают выводы о ее пригодности или непригодности к эксплуатации. Приложением дополнительного крут щего момента определяют энергетическ характеристики: крутящий момент и работу электродвигателя, включающую работу деформирования заготовки, работу по преодолению сил инерции и работу по преодолению сил трения в машине..По полученным показаниям выбирают накопитель избыточной энер (маховик). Данные способ и инструмент провер ны при испытании выпускаемых объеди нением ковочных вальцов. Эксперимен тальные и теоретические выкладки вп не согласуются, что видно из следую щего примера. На ковочных консольных вальцах усилием 20 т.е. с межосевым расстоянием и 160 мм прокатывалась заготоЬка в холодном состоянии с размерами ЕМ )( ЕК X FM 140 х 90 х X 28,68 мм. Размер Lj 140 (длина заготовки Д) был выбран исходя иэ длины образующей секторов-штампов, а размер Д 20 мм равен ширине штампа. Размер 28,68 27 + 1,58 + 0,1 . где 27 - минимальное расстояние между секторами в ненагруженном состоянии вальцов, размер FM 1,58 - опытная величина расходимости осей валков по линии приложения распорного усилия, полученная расчетным и подтвержденная опытным путем. Размер О,1 есть суммарная величина упругих контактных деформаций заготовки и секторов-штампов, рассчитанная теоретически и подтвержденная экспериментальнодля данного случая испытания вальцов. Остальные параметры выбрали расчетным путем, исходя из гтого, что деформация валков приблизительно пропорциональна длинам их консольных частей. Поэтому прокатываемый материал должен иметь двусторонний уклон, и ее размеры принимались на основании теоретических и опытных данных.статического замера жесткости вальцов. Остальные размеры определялись теоретически и составили: КС 28,14 мм, ЕН 29,02 мм. Одновременно с испытаниями ковочных вальцов по распорному усилию, их испытывали и с приложением крутящего момента. Тарировка крутящего момента, имитирующего прокатку заготовки в пластическом состоянии, производилась статическим нагружением рабочих валков по крутящему моменту. Расход энергии при прокатке заготовки в холодном состоянии составил АХ-, 1079 кгм, а при прокатке в нагретом состоянии Арла, 3504,9 кгм. Отсюда необходимая добавочная работа при ресурсных испытаниях ковочных вальцов за один цикл определяется разницей: ААОП.РЭ, АПАЛ.. 3504,9 кгмт-:1079 кгм 2.425,9 кгм. При этом замер работы электродвигателя производился осциллографированием с помощью двух осциллографов по осциллограммам которых и настраивалось усилие, развиваемоесиловым цилиндром 12 ленточного тормоза 10, .а включение и выключение ленточного тормоза осуществлялись конечным выключатели 18 при взаимодействии его с лепестками 19 и 20. За время испытания с использованием прокатки заготовки в холодном состоянии в пределах упругой деформации с нагружением дополнительным крутящим моментом (торможением) одного из валков было наработано 12.10 циклов. Материалом заготовки и секторов-шта 1пов оыла принята сталь ШХ15 с твердостью 56-60 единиц. При этом с учетом наклепа произв дилась замена лишь заготовок. Замен заготовок производилась после наработки каждой из них 11 тыс. циклов, Их размеры потом методом отпуска, ковкой, мехобработкой и повторной з калкой восстанавливались, и они опя использовались при дальнейших ресурсных испытаниях ковочных вальцов В ходе испытаний определяли температуры нагрева подшипников скольжения и жесткость вальцов в динамике. В результате этого удалось установить, что температуры нагрева втулок подшипников скольжения не пре вышают , что вполне удовлетворяет техническим требованиям. Кроме того, параллельно определя ли методом осциллографирования и на пряжения машины, которые воспринимают усилия от прокатки заготовки. Сравнительные данные осциллографирования при статическом нагружени и данные, полученные прокаткой заготовки в пределах упругой деформации, показали, что разница между ним находится в пределах 12-15%, тогда как при прокатке горячих заготовок эта разница в пределах пластической деформации составляла 13-17%. На 10-11% была и разница в работ совершаемой электродвигателем. Она оказалась меньше на эту величину по сравнению с теоретическими расче тами. Общий крутящий момент при испыта ниях нгисодился в пределах, близких к расчетным и определенным экспериментсшьно при тарировке усилия цилиндра зажима ленточного тормоза. Эти- пределы составили 3410-3422 кгм т.е. из приведенного видно, что накопитель избыточной энергии (маховик) выбран верно. Кроме перечисленного выше, указа ный способ позволил определить износ деталей вальцов, их долговечнос что трудно было определить у потребителей . Основная полезность такого способа - это определение ресурса времени работы вашьцов в производстве. В результате такого ресурсного испытания Ковочных вальцов на долговечность экономится большое количество проката. При этом исключается операция по изготовлению заготовок, исключаются нагревательные устройства и экономится до 20 тыс.рублей при испытании опытных образцов вальцов. В ходе испытаний было установлено, что срок, эксплуатации ковочных вальцов, без ущерба для них, имеется возможность увеличить на 23-24%. Формула изобретения Способ ресурсного испытания ковочных вальцов на долговечность, при котором на рабочих валках создают распорное усилие путем многократной прокатки заготовки в холодном состоянии в пределах упругой деформации с одновременным приложением к одному из рабочих валков крутящего момента, отличающийся тем, что, с целью повышения производительности испытаний, в процессе прокатки к одному из рабочих валков дополнительно прикладывают тормозной момент с величиной, равной разности между моментом., необходимым для пластической деформации прокаткой .в нагретом состоянии, и моментом, необходимым для прокатки заготовки в холодном состоянии в пределах упругой деформации ее. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР И 764809, кл. В 21 Н 1/18, 10.11.78, 2.Авторское свидетельство СССР по заявке W 2708859/27, кл. В 21 Н 8/00, 08.01.79 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания ковочных вальцов | 1978 |

|

SU764809A1 |

| Инструмент для испытания ковочных вальцов | 1978 |

|

SU789196A1 |

| Способ изготовления лап культиваторов | 1991 |

|

SU1819725A1 |

| КОВОЧНЫЕ ШТАМП-ВАЛЬЦЫ | 1970 |

|

SU269685A1 |

| Ковочные вальцы | 1983 |

|

SU1225660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 1991 |

|

RU2025181C1 |

| Способ продольной периодической прокатки деталей типа лап культиваторов | 1980 |

|

SU978995A1 |

| Манипулятор ковочных вальцов | 1977 |

|

SU698712A1 |

| Способ прокатки изделий типа лап культиваторов и стан для его осуществления | 1987 |

|

SU1599151A1 |

| КОВОЧНЫЕ ВАЛЬЦЫ | 1972 |

|

SU329940A1 |

Авторы

Даты

1982-08-07—Публикация

1980-12-26—Подача