Изобретение относится к области производства окиси алюминия повышенной степени чистоты, так называемой ячеистой окиси алюминия.

Известен способ получения окиси алюмииия из глиноземистой руды, содержащей примеси железа, путем одновременного выщелачивания руды азотной кислотой 30-60%-ной концентрации, взятой в количестве от 50 до 90% от стехиометрически необходимой, и ее нагревания, последующего отделения полученного осадка и обработки раствора нитрата алюмииия известными методами.

Однако этим способом можно обрабатывать лищь руду, содержащую меиее 3% железа. Кроме того, получают недостаточно чистую окись алюминия.

Предлагаемый способ отличается тем, что одновременное выщелачивание руды и ее нагревание ведут при температуре от 140 до 220°С, предпочтительно от 150 до 200°С при газовом давлении, в основном, от 5,6 до 10,5 кг/см в течение 1-6 час, причем руда должна содержать не менее 0,1 вес. ч. железа, выраженного как Ре2Оз на одну вес. ч. алюминия, выраженного как .

Это позволяет получать практически чистую «ячеистую окись алюминия. Процесс одновременного выщелачивания и нагревания руды применим всегда, когда руда содержит не менее 0,1 вес. ч. железа на 1 вес. ч. алюминия. Иногда при меньщем содержании железа в руде можно вводить дополнительное количество железосодержащего материала.

Пример 1. Берут образец испанского боксита, содержащего49,6% , 21,0% FejOa и 9,2% SiO2, т. е. на 1 вес. ч. алюминия приходится 0,42 вес. ч. железа. Образец измельчают так, чтобы 73% его частиц прощло через

сито Тайлера в 200 мещ. (отверстия 0,074 мм). 816 г этого боксита смешивают с 2520 г 50%-ной HNOs (83% от стехиометрического количества) и нагревают в автоклаве в течение 1,5 час при температуре 170°С. Затем

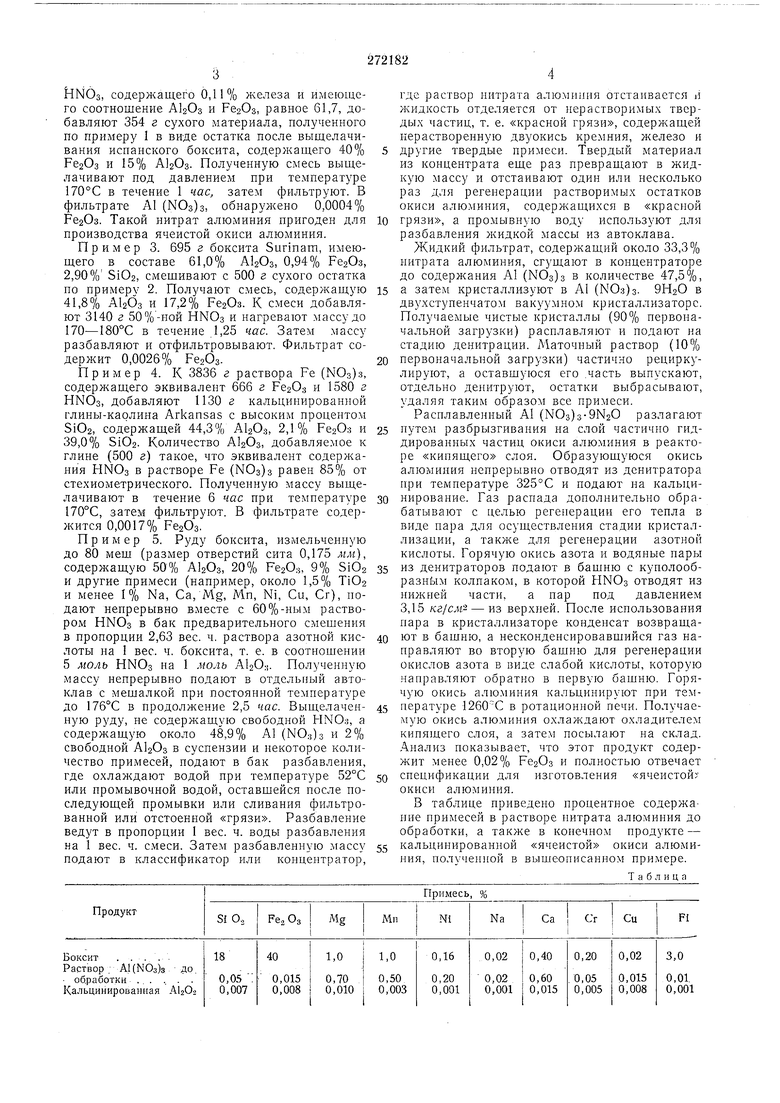

смесь разбавляют 1000 г воды, охлалсдают до температуры 90°С и отфильтровывают. Получают 3222 г осветленного раствора А1(КЮз)зХ Х9Н2О, содержащего 8,71 % А1,Оз, 0,0011 , и 54% свободной .laOs. Нерастворенный материал промывают, и твердые остатки, содержащие 14% АЬОз и 39,6% Ре2Оз, выбрасывают. Фильтрат и промывочные воды (1477 г), содержащие 4,32% АЬОз и 0,0003% Ре2Оз, содержат в общем 344,3 г А12Оз, что соответствует выходу окиси алюминия 85%. Эквивалент соотнощения АЬОз и РегОз в совместном фильтрате 8600. НЫбз, содерл ащего 0,11% железа и имеющего соотношение А12Оз и FesOs, равное 61,7, добавляют 354 г сухого материала, полученного по примеру 1 Б виде остатка после выщелачивания испанского боксита, содержащего 40% Ре2Оз и 15% . Полученную смесь выщелачивают под давлением при температуре 170°С в течение 1 час, затем фильтруют. В фильтрате А1 (МОз)з, обнаружено 0,0004% Ре2Оз. Такой нитрат алюминия пригоден для производства ячеистой окиси алюминия. Пример 3. 695 г боксита Surinam, имеющего в составе 61,0% АЬОз, 0,94% FesOs, 2,90% Si02, смещивают с 500 г сухого остатка по примеру 2. Получают смесь, содержащую 41,8% АЬбз и 17,2% Fe2O3. К смеси добавляют 3140 г 50%-ной НКЮз и нагревают массу до 170-180°С в течение 1,25 час. Затем массу разбавляют и отфильтровывают. Фильтрат содержит 0,0026% РеаОз. Пример 4. К 3836 г раствора Fe (КЮз)з, содержащего эквивалент 666 г Fe20;j и 1580 г НЫОз, добавляют ИЗО г кальцинированной глины-каолина Arkansas с высоким процентом SiO2, содерл ащей 44,3% , 2,1% FegOs и 39,0% SiO2. Количество А12Оз, добавляемое к глине (500 г) такое, что эквивалент содержания HNO3 в растворе Fe (МОз)з равен 85% от стехиометрического. Полученную массу выщелачивают в течение 6 час при температуре 170°С, затем фильтруют. В фильтрате содержится 0,0017% Ре2Оз. Пример 5. Руду боксита, измельченную до 80 мещ (размер отверстий сита 0,175 мм}, содержащую 50% А12Оз, 20%, Fe2O..i, 9% SiO2 и другие примеси (например, около 1,5%) ТЮ2 и менее 1% Na, Са, Mg, Мп, Ni, Си, Сг), подают непрерывно вместе с 60%-ным раствором НЫОз в бак предварительного смещения в пропорции 2,63 вес. ч. раствора азотной кислоты на I вес. ч. боксита, т. е. в соотнощении 5 моль НМОз на 1 моль . Полученную массу непрерывно подают в отдельный автоклав с мещалкой нри постоянной температуре до 176°С в продолжение 2,5 час. Выщелаченную руду, не содержащую свободной HNO.-, а содержащую около 48,9% А1 (МОз)з и 2% свободной А12Оз в суспензии и некоторое количество примесей, подают в бак разбавления, где охлаждают водой при температуре 52°С или промывочной водой, оставшейся после последующей промывки или сливания фильтрованной или отстоенпой «грязи. Разбавление ведут в пропорции 1 вес. ч. воды разбавления на 1 вес. ч. смеси. Затем разбавленную массу подают в классификатор или концентратор. где раствор нитрата алюминия отстаивается ij жидкость отделяется от нерастворимых твердых частиц, т. е. «красной грязи, содержащей перастворенную двуокись кремния, железо и другие твердые примеси. Твердый материал из концентрата еще раз превращают в жидкую массу и отстаивают один или несколько раз для регенерации растворимых остатков окиси алюминия, содержащихся в «красной грязи, а промывную воду используют для разбавления жидкой массы из автоклава. Жидкий фильтрат, содержащий около 33,3% нитрата алюминия, сгущают в концентраторе до содержания А1 (ЫОз)з в количестве 47,5%, а затем кристаллизуют в А1 (КОз)з. 9Н20 в двухступенчатом вакуумном кристаллизаторе. Получаемые чистые кристаллы (90% первопачальной загрузки) расплавляют и подают на стадию денитрации. Маточный раствор (10% первоначальной загрузки) частично рециркулируют, а оставщуюся его .часть выпускают, отдельно денитруют, остатки выбрасывают, удаляя таким образом все примеси. Расплавленный А1 (ЫОз)з-9Ы20 разлагают путем разбрызгивания па слой частично гиддированных частиц окиси алюминия в реакторе «кипящего слоя. Образующуюся окись алюминия непрерывно отводят из денитратора нри температуре 325°С и подают па кальцинирование. Газ распада дополнительно обрабатывают с целью регенерации его тепла в виде пара для осуществления стадии кристаллизации, а также для регенерации азотной кислоты. Горячую окись азота и водяные нары из денитраторов подают в бащню с куполообразнЬш колпаком, в которой ПМОз отводят из нижней части, а пар под давлением 3,15 кг/сиг- - из верхней. После иснользования пара в кристаллизаторе конденсат возвращают в бащню, а несконденсировавшийся газ направляют во вторую бащню для регенерации окислов азота в виде слабой кислоты, которую направляют обратно в первую башню. Горячую окись алю.миния кальцинируют при темнературе 1260С в ротационной печи. Получаемую окись алюминия охлаждают охладителем кипящего слоя, а затем посылают на склад. Анализ ноказывает, что этот продукт содержит менее 0,02% Fe2O3 и полностью отвечает снецификации для изготовления «ячеистой; окиси алюминия. В таблице приведено процентное содержапие примесей в растворе питрата алюминия до обработки, а также в конечном продукте - кальципированной «ячеистой окиси алюминия, полученной в вышеописанном примере. Таблица

Таким образом, прием одновременной обработки руды путем выщелачивания HNOs и нафевапия при температуре от 160 до фиводит к получению чистой окиси алюми1ИЯ, отвечающей требованиям «ячеистой ЬОз.

Предмет изобретения

Способ получения окиси алюминия из глиноземистой руды, содержащей примеси железа, путем одновременпого выщелачивания ру1ь азотной кислотой 30-60%-ной концентр аНИИ, взятой в количестве от 50 до 90% от стехиометрически необходимой, и ее нагревания, последующего отделения полученного осадка и обработки раствора нитрата алюминия известными методами, отличающийся тем, что, с целью получения практически чистой «ячеистой окиси алюминия, одновременное выщелачивание руды и ее нагревание ведут при температуре от 140 до 220°С, предпочтительно от 160 до 200°С, при газовом давлении, в основном, от 5,6 до 10,5 кг/с,1(- в течение 1 - 6 час, причем руда должна содержать не менее 0,1 вес. ч. железа, выраженного как , на 1 вес. ч. алюминия, выраженного как АЬОз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРАЛКЕНОВ | 1972 |

|

SU353403A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА | 1968 |

|

SU211432A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОВОДОРОДА И СИЛИКАТА И (ИЛИ) АЛЮМИНАТА КАЛЬЦИЯ | 1971 |

|

SU290529A1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОКРЕКИНГА УГЛЕВОДОРОДОВ | 1970 |

|

SU288686A1 |

| СПОСОБ ОБРАБОТКИ ЭМИССИОННЫХ ЭЛЕКТРОДОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВСВЕТА | 1970 |

|

SU288711A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1971 |

|

SU313374A1 |

Авторы

Даты

1970-01-01—Публикация