Изобретение относится к области каталитической дегидратации аралканолов.

Известен процесс жидкофазной дегидратация аралканолов в аралкены, заключающийся в том, что дегидратацию осуществляют при температурах от 100-200°С в присутствий кислых катализаторов, например минеральных или органических сульфокислот, в присутствии растворителей, таких как эфир монохлоруксусной кислоты, фенола, нитробензола и др.

Однако недостатком способа является применение дорогостоящих растворителей, и в случае ароматических соединений низкий выход головного продукта.

Для увеличения выхода продукта предлагается процесс проводить при температуре 220-350°С. В качестве жидкой фазы возможно применять высококипящие остатки, получаемые в процессе дегидратации аралканолов.

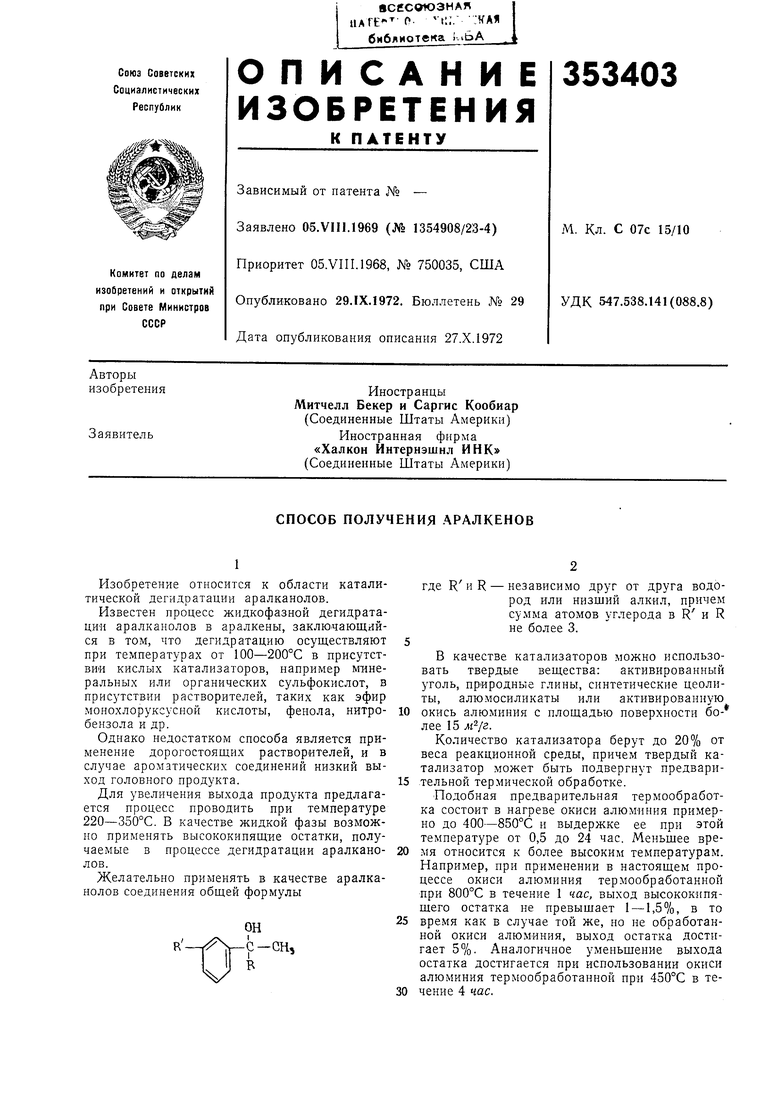

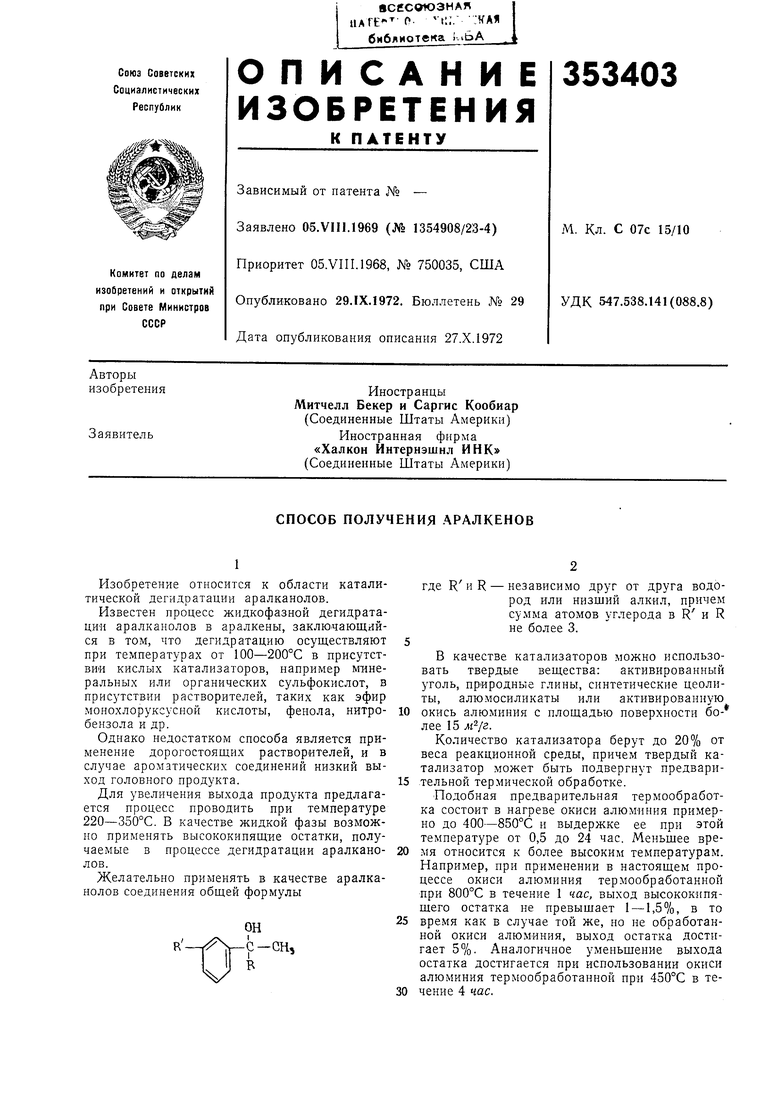

Желательно применять в качестве аралканолов соединения общей формулы

где Rи R - независимо друг от друга водород или низщий алкил, причем су.мма атомов углерода в R и R не более 3.

В качестве катализаторов можно использовать твердые вещества: активированный уголь, природные глины, синтетические цеолиты, алюмосиликаты или активированную окись алюминия с площадью поверхности более 15 .

Количество катализатора берут до 20% от веса реакционной среды, причем твердый катализатор может быть подвергнут предвари.тельной термической обработке.

Подобная предварительная термообработка состоит в нагреве окиси алюминия примерно до 400-850°С и выдержке ее при этой температуре от 0,5 до 24 час. Меньшее время относится к более высоким температурам. Например, при применении в настоящем процессе окиси алюминия термообработанной при 800°С в течение 1 час, выход высококипящего остатка не превыщает 1 -1,5%, в то

время как в случае той же, но не обработанной окиси алюминия, выход остатка достигает 5%. Аналогичное уменьщение выхода остатка достигается нри использовании окиси алюминия термообработанной при 450°С в теЖидкой фазой служит высококипящий остаток, накопленный в процессе дегидратации, после отделения apaviKenoB. Для устранения гзспенивапия жидкой фазы добавляют фенол, крезол или алкилзамещенные фенолы, в количестве от 0,2 до 2% от веса жидкой среды. Кроме того, применяют в качестве жидкой среды крезолы, пирокатехин и др. Процесс осуществляется по периодической и непрерывной схемам. В ходе дегидратации из аралканолов образуются вода, аралкены и высококипящие остатки. Как только образуются вода и аралкены, они переходят в паровую фазу « выводятся из реактора.

Аралканол при этих условиях также испаряется, однако его коиденсируют и возвращают в реактор. Этим достигается значительная конверсия порядка 90% и выще и высокая селективность в образовании аралкена. Высококипящий побочный продукт практически не улетучивается и периодически по мере накопления либо непрерывно удаляется из реактора в таком количестве, чтобы жидкая среда заполняла реактор до 80% объема.

Для уменьщения выхода побочного высококипящего остатка к исходному сырью добавляют до 20% по весу исходного сырья, воды, при этом высококипящий остаток уменьщается с 5% (без добавления воды) до менее 1%.

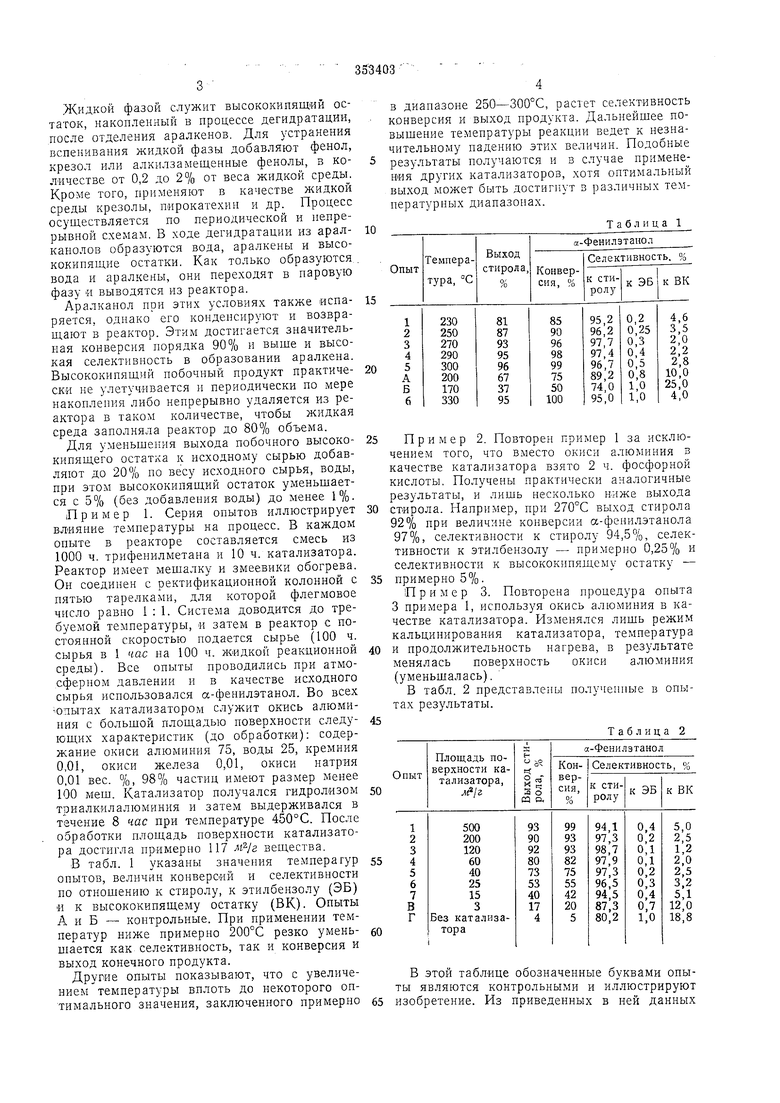

Пример 1. Серия опытов иллюстрирует влияние температуры на процесс. В каждом опыте в реакторе составляется смесь из 1000 ч. трифенилметана и 10 ч. катализатора. Реактор имеет мещалку и змеевики обогрева. Он соединен с ректификационной колонной с пятью тарелками, для которой флегмовое число равно 1:1. Система доводится до требуемой температуры, и затем в реактор с постоянной скоростью подается сырье (100 ч. сырья в 1 час на 100 ч. жидкой реакционной среды). Все опыты проводились при атмосферном давлении и в качестве исходного сырья использовался а-фенилэтанол. Во всех опытах катализатором служит окись алюминия с больщой площадью поверхности следующих характеристик (до обработки): содержание окиси алюминия 75, воды 25, кремния 0,01, окиси железа 0,01, окиси натрия 0,01 вес. %, 98% частиц имеют размер менее 100 мещ. Катализатор получался гидролизом триалкилалюминия и затем выдерживался в течение 8 час при температуре 450°С. После обработки нлощадь поверхности катализатора достигла примерно 117 вещества.

В табл. 1 указаны значения температур опытов, величин конверсии и селективности по отнощению к стиролу, к этилбензолу (ЭБ) и к высококипящему остатку (ВК). Опыты А и Б - контрольные. При применении температур ниже примерно 200°С резко уменьшается как селективность, так и конверсия и выход конечного продукта.

в диапазоне 250-300°С, растет селективность конверсия и выход продукта. Дальнейщее повыщение темепратуры реакции ведет к незначительному цадению этих величин. Подобные результаты получаются и в случае применения других катализаторов, хотя оптимальный выход может быть достигнут в различных температурных диапазонах.

Таблица 1

Пример 2. Повторен пример 1 за исключением того, что вместо окиси алюминия з качестве катализатора взято 2 ч. фосфорной кислоты. Получены практически аналогичные результаты, и лишь несколько ниже выхода стирола. Например, при 270°С выход стирола 92% при величине конверсии а-фенилэтанола 97%, селективности к стиролу 94,5%, селективности к этилбензолу - примерно 0,25% и селективности к высококинящему остатку - примерно 5%.

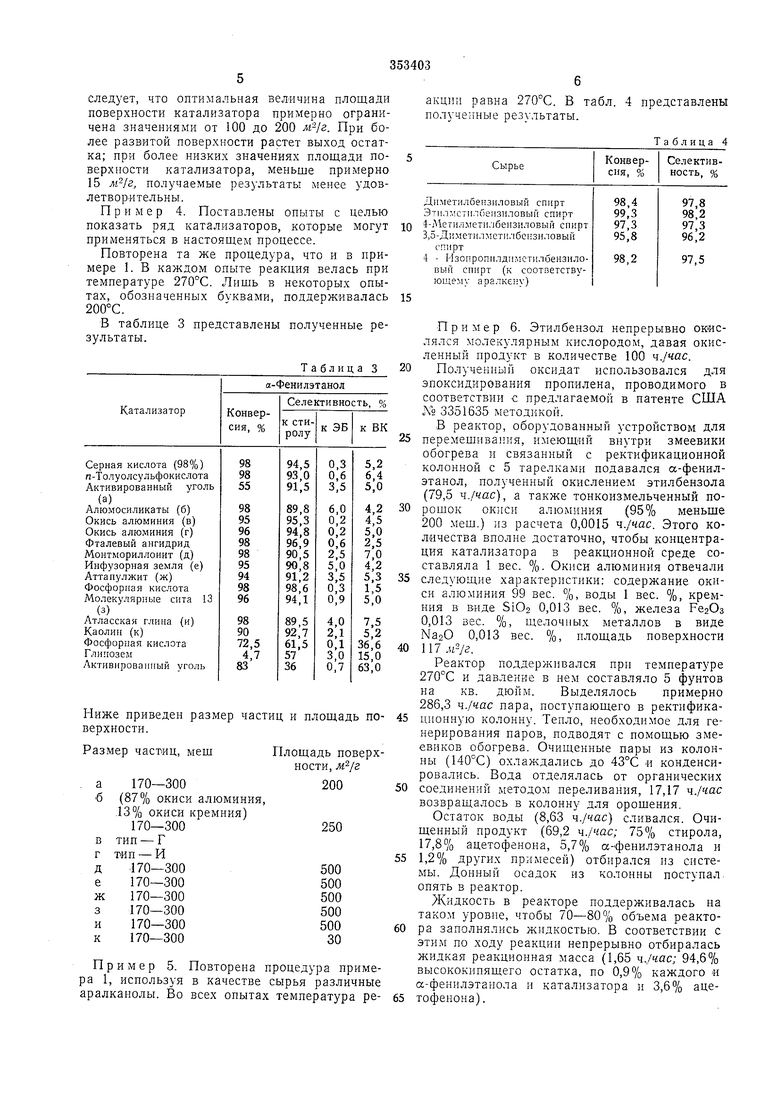

Пример 3. Повторена процедура опыта 3 примера 1, используя окись алюминия в качестве катализатора. Изменялся лишь режим кальцинирования катализатора, температура и продолжительность нагрева, в результате менялась поверхность окиси алюминия (уменьшалась).

В табл. 2 представлены полученные в опытах результаты.

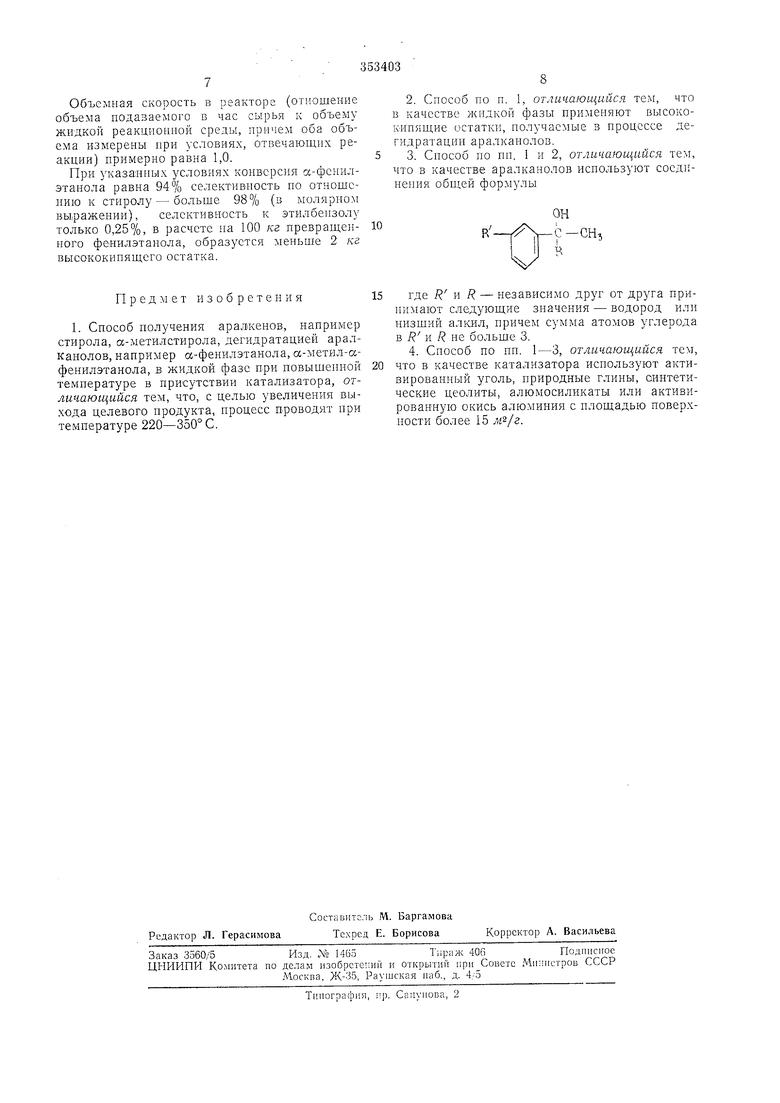

Таблица 2 следует, что оптимальная величина площади поверхности катализатора примерно ограничена значениями от 100 до 200 . При более развитой поверхности растет выход остатка; при более низких значениях площади по- 5 верхности катализатора, меньще примерно 15 , получаемые результаты менее удовлетворительны. Пример 4. Поставлены опыты с целью показать ряд катализаторов, которые могут ю применяться в настоящем процессе. Повторена та же процедура, что и в примере 1. В каждом опыте реакция велась при температуре 270°С. Лишь в некоторых опытах, обозначенных буквами, поддерживалась 15 200°С. В таблице 3 представлены полученные результаты. Таблица 3 20 а-Фенилэтанол Ниже приведен размер частиц и площадь поверхности. Площадь поверхРазмер частиц, мещ ности, . а 170-300 б (87% окиси алюминия, ,13% окиси кремния) 170-300 в тип - г тип - и 170-300 170-300 170-300 170-300 170-300 170-300 25 30 35 40 45 50 55 60 акцни равна 270°С. В табл. 4 представлены полученные результаты. Таб.чица 4 Пример 6. Этилбензол непрерывно окислялся молекулярным кнслородом, давая окисленный продукт в количестве 100 ч./час. Полученный оксидат использовался для эпоксидирования пропилена, проводимого в соответствии с предлагаемой в патенте США К° 3351635 методикой. В реактор, оборудованный устройством для перемещивания, имеющий внутри змеевики обогрева и связанный с ректификационной колонной с 5 тарелками подавался а-фенилэтанол, полученный окислением этилбензола (79,5 ч./час), а также тонкоизмельченный порощок окиси алюминия (95% меньще 200 меш.) из расчета 0,0015 ч./час. Этого количества вполне достаточно, чтобы концентрация катализатора в реакционной среде составляла 1 вес. %. Окиси алюминия отвечали следующие характеристики: содержание окиси алюминия 99 вес. %, воды 1 вес. %, кремния в виде SiO2 0,013 вес. %, железа Ре2Оз 0,013 вес. %, щелочных металлов в виде Na20 0,013 вес. %, площадь поверхности т . Реактор поддерживался при температуре 270°С и давление в нем составляло 5 фунтов на кв. дюйм. Выделялось примерно 286,3 ч./час пара, поступающего в ректификационную колонну. Тепло, необходимое для генерирования паров, подводят с помощью змеевиков обогрева. Очищенные пары из колонны (140°С) охлаждались до 43°С и конденсировались. Вода отделялась от органических соединений методом переливания, 17,17 ч./час возвращалось в колонну для орощения. Остаток воды (8,63 ч./час) сливался. Очищенный продукт (69,2 ч./час; 75% стирола, 17,8% ацетофенона, 5,7% а-фенилэтанола и 1,2% других примесей) отбирался из системы. Донный осадок из колонны поступал опять в реактор. Жидкость в реакторе поддерживалась на таком уровне, чтобы 70-80% объема реактора заполнялись жидкостью. В соответствии с этим по ходу реакции непрерывно отбиралась жидкая реакционная масса (1,65 ч./час; 94,6% высококипящего остатка, по 0,9% каждого и а-фенилэтанола и катализатора и 3,6% ацеОбъемная скорость в реакторе (отношение объема подаваемого в час сырья к объему жидкой реакционной среды, причем оба объема измерены при условиях, отвечающих реакции) примерно равна 1,0.

При указанных условиях конверсия сс-фснилэтанола равна 94% селективиость по отношению к стиролу - больше 98% (в молярном вьфажении), селективность к этилбензолу только 0,25%, в расчете на 100 кг превраш,енного фенилэтапола, образуется лшньше 2 кг выоококипящего остатка.

Предмет изобретения

1. Способ получения аралкенов, например стирола, а-метилстирола, дегидратацией аралканолов, например а-фенилэтанола, а-метил-ссфенилэтанола, в жидкой фазе при цовышеппой температуре в присутствии катализатора, отличающийся тем, что, с целью увеличения выхода целевого продукта, процесс проводят при температуре 220-350° С.

2.Способ по п. 1, отличающийся те.м, что в качестве жидкой фазы применяют высокок«пяш,ие остатки, получаемые в процессе дегидратации аралканолов.

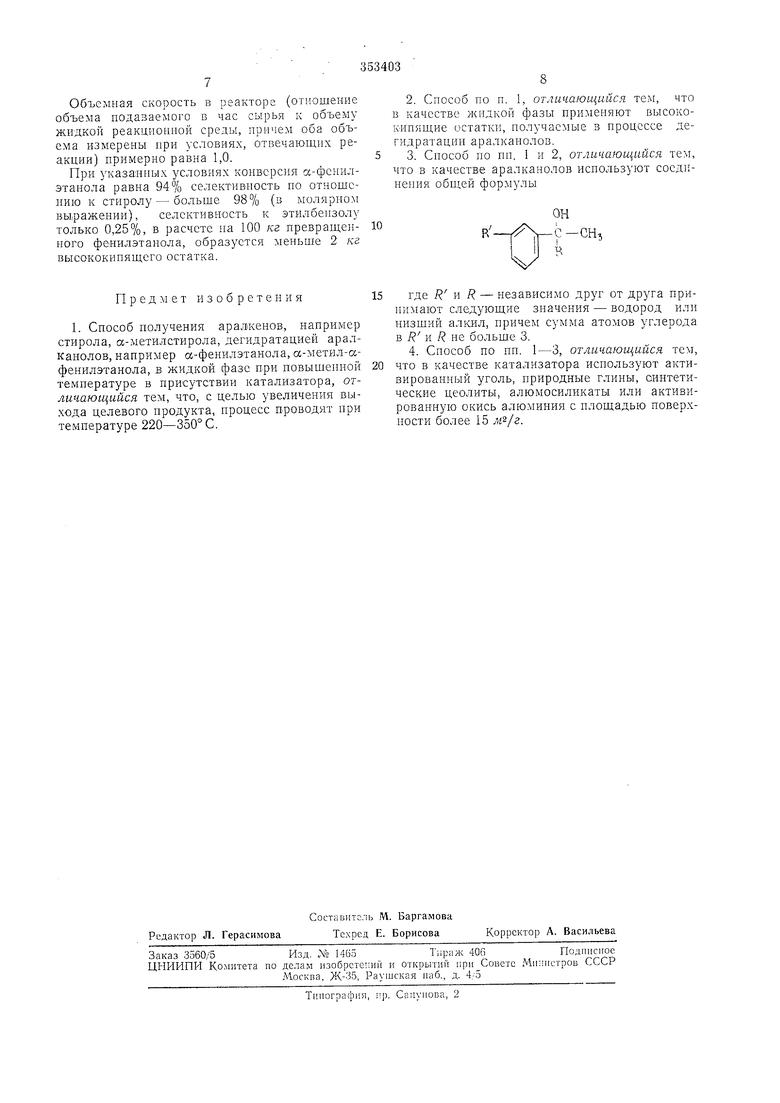

3.Способ по пи. 1 и 2, отличающийся тем, что в качестве аралканолов используют соединения обптей формулы

ОН -CHj

V

где R к R - независимо друг от друга припимают следующие значения - водород или низший алкил, причем сумма атомов углерода в R и R не больше 3.

4. Способ по пи. 1-3, отличающийся тем, что в качестве катализатора используют активированный уголь, природные глины, оиитетические цеолиты, алюмосиликаты или активированную окись алюминия с площадью поверхности более 15 .

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРОВ ДЛЯ ВОДНО- ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ КАУЧУКА | 1970 |

|

SU268308A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

Авторы

Даты

1972-01-01—Публикация