Известен механизм подачи шлифовального круга в работающих по методу копирования зубо- и шлИцеш/гифовальных станках. Прибор правки инструмента установлен на столе станка, и алмазы выставлены на готйвый размер обрабатываемого изделия (нулевой припуск). Обработка изделий до заданного размера, осуществляется по автоматическому циклу при помощи кулака подачи, механизм привода вращения которого кинематически не связан с другим механизмом подачи, например с ходовым винтом. При помощи последнего осуществляется подача шлифовального круга при настройке на заданный диаметр изделия. Наличие в известном механизме барабана со сменными штырями для настройки величины подачи по кулаку ограничивает количество подач, в результате чего с этим механизмом поставляются сменные кулачки подачи.

Недостатки известного механизма заключаются в том, что шариковая винтовая пара не предназначена для работы с ударными нагрузками, а также в необходимости менять кулаки подачи в зависимости от геометрических параметров обрабатываемого изделия.

поступательного Перемещения ходового Biiiiта выполнен в виде шарнирного трехзвениакя, одно звено которого представляет собой стакан, несущий опоры винта и постунательно движущийся относительно станины, снабженной жестким упором, ограничивающим его перемещения на величину припуска. Второе звено выполнено в виде рычага, расположенного перпендикулярно первому звену

и одним концом опирающегося на кулак подачи. Третье звено выполнено в виде двух сферических шайб, опирающихся своими плоскими поверхностями на первое и второезвенья, и одной двояковогнутой шайбы.

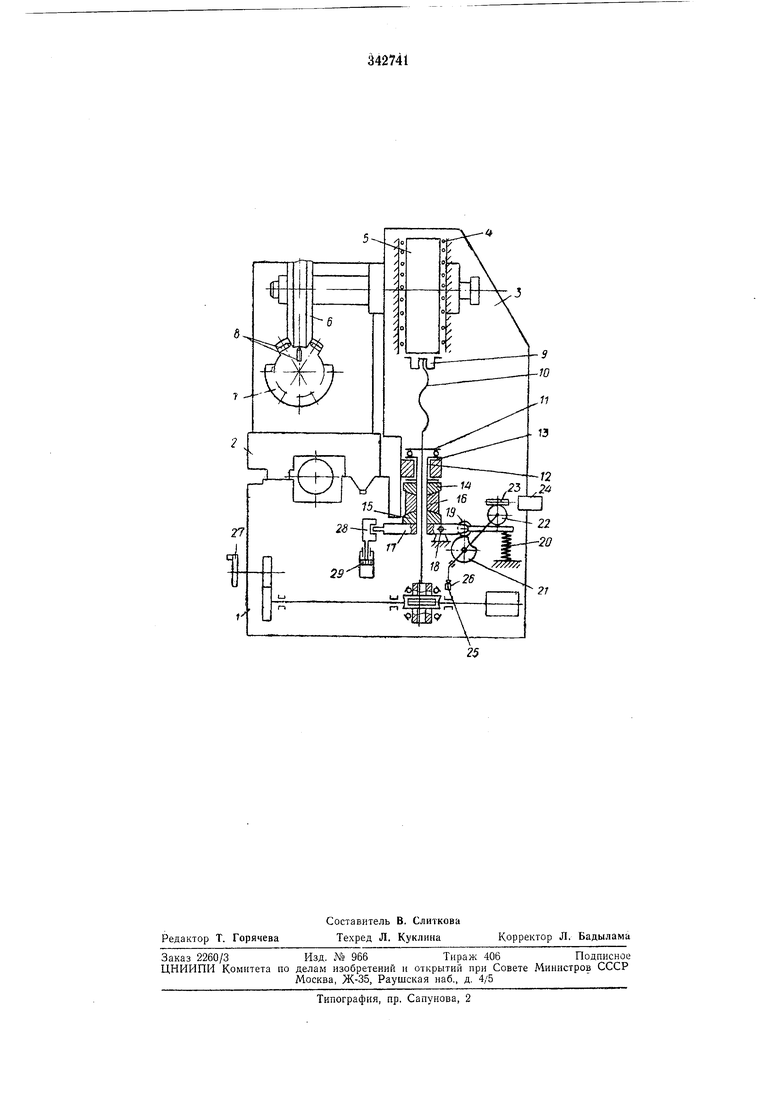

Для расширения диапазона подач подачи выполнен в виде логарифмической спирали и снабжен шаговым приводом с настраиваемой величиной шага. На чертеже показана кинематическая схема описываемого механизма.

По плоской и V-образной направляюидей станины / перемещается стол 2. На стпниие установлена колонна 3, по вертикальным роликовым направляющим 4 которой перелющается каретка 5 с шлифовальным кругом о. На столе 2 расположены механизмы деле11 1я, между которыми в центрах находится обрабатываемый щлицевой вал зубчатое колесо 7. Кроме того, на столе 2 установлен мепы относительно оси вращения обрабатываемого изделия на готовый размер, соответствующий нулевому припуску.

Вес каретки 5 и круга 6 воспринимают гайка 9, винт 10 « упорный подшипник //, помеН1.е11ный во втулку J2, которая может опираться либо на жесткий упор 13 станины 1, либо через выпуклые сферические шанйы 14 и 15 на двояковогнутую сферическую шайбу 16 и рычаг 17. Опорой рычага служит шарнир 18, закрепленный на станине.

Втулка 12, шайбы 14-16, рычаг 17 и 18 представляют собой шарнирный трехзвенник. На длинном нлече рычага закреплен роЛИК 19, который пружиной 20 притягивается к кулаку 21 подачи. Периферия кулака подачи выполнена по логарифмической снирали.

На одном валу с кулаком подачя сидит червячное колесо 22, с которым зацепляется червяк 23. Поворот кулака осуществляется двигателем 24, работающим в пшговом режиме. Ма одном валу с кулаком подачи сидит диск с переставными кулачками 25, управляющий циклом обработки с помощью концевых выключателей 26.

Ручное вертикальное перемещение каретки осуществляется поворотом маховика 27 и далее через втулку 12 н шпоночное соединение передач на винт 10.

Короткое плечо рычага 17 с помошью вилкообразного захвата 2S соединено с гидроцил«пдром 29.

Цикл работы станка на нримере обработки пглицевого вала следующий.

В исходном положении стол 2 с изделием находится в левом положении, а каретка 5 с кругом 6 - на упоре 13 ста1П1ны. При этом вес каретки 5 замыкается через гайку 9, винч JO, подшипник 11 « втулку 12 на упор 13 станины /. Гидроцилиндр 29 с номощыо захвата 28 удерживает левое плечо рычага внизу, отрывая колесо 22 от периферии кулака 21 i растягивая пружину 20. Кулак подачу огводится на полную величину припуска, определяемую кулачкалп 25 « выключателем 26.

После нажатия кнопки «Пуск цикла происходит правка шлнфовальн1)го круга. Алмазы прибора правки срезают с периферии круга некоторую величину, после чего режущие кромки круга будут находиться в положении, соответствующем готовому размеру изделия (нулевому припуску).

В конце правки гидроцилиндр соединяется со сливом и правое плечо рычага под дейсгвием пружины 20 опускается вниз до упора колеса 22 в периферию кулака 21. После отскока шлифовального круга на величину припуска стол начинает возвратно-поступательно перемещаться относительно пего.

После каждого одинарного или двойного реверса стола 2 происходит подача на врезание по кулаку 21.

После снятия всего чернового припуска с первого щлица, определяемого переставным кулачком и копцевым выключателем, производится отвод щлифовального круга иа полный припуск, изделие соверщает делптельный поворот, стол вновь возврап1ается в левое ноложенне, каретка с шлифовальным кругом устанавливается на жесткий упор 13 и весь процесс вновь повторяется на втором и т. д. па всех последующих шлицах.

После прохождения всех щлиц кулак уже не отводится на полную величииу припуска. В этом положении автоматически перенастраивается величина подач на правку с помощью релейной автоматики.

Правка круга и его подача па врезание осуществляются на первом шлице, а изделие соверщает делительный поворот после каждого двойного хода стола.

П р е д м е т и з о б р е т е н и я

1.Механизм подачи шлифовального круга в работающих по методу копирования зубои шлице илифовальных станках с кулаком нодачи для осуществления съема припуска, с подающим шлифовальпый круг на правку ходовым винтом и мехапизмом его поступательного аксиального перемещения, отличающийся тем, что, с целью повышения жесткости и долговечности конструкции путем сокран1ення количества звеньев цепи, мехаиизм привода поступательного перемен1,ения

ходового вннта выполнен в виде шарнирного трехзвенника, одно из звеньев которого представляет собой стакан, несущий опоры випта и поступательно движущийся относительно станины, сиабженной жестким упором, ограничивающим его перемещение на величину припуска, второе звено - рычаг, расположенный перпендикулярно первому « одним концом опираюп- нйся на кулак подачи, третье звено выполнено в виде двух выпуклых шайб, опирающихся своими плоскими поверхностями иа первое и второе звенья, п одной двояковогнутой шайбы.

2.Механизм по п. 1, отличающийся тем, что, с целью расшпрения диапазона подач,

кулак подачи выполнен в виде логарифмической спирали и снабжен шаговым приводом с настраиваемой величиной шага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Круглошлифовальный станок | 1982 |

|

SU1065170A1 |

| Профилешлифовальный станок | 1976 |

|

SU1030142A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100182C1 |

| ДВУСТОРОННИЙ ПЛОСКОШЛИФОВАЛЬНЫЙ ПОЛУАВТОМАТ | 1971 |

|

SU295655A1 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

Даты

1972-01-01—Публикация