Известно устройство для термообработки волокнистых цилиндров, преимущественно минераловатных, включающее конвейер с перфорированными полыми скалками для цилиндров, расиоложенный между газовыми коробами с установленными на них соплами для подачн теплоносителя в полые скалки.

Цель изобретения - повыщение эффективности теплообработки.

Для этого сопла установлены неподвижно в ряд с щагом, равным шагу расположения полых скалок на конвейере, который снабжен приводом пульсирующего движения с тем же шагом, чтобы при остановках конвейера оси скалок и сопл совпадали.

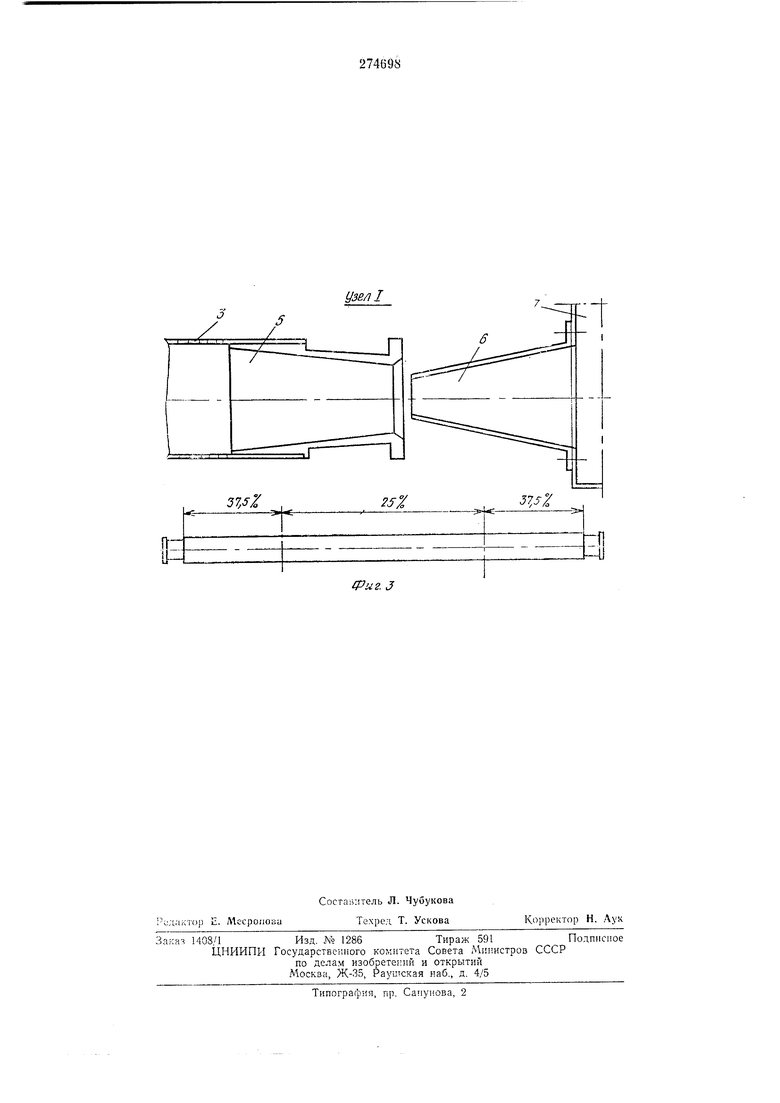

Причем каждая скалка выполнена с прикрепленными к ее торцам диффузионными насадками и имеет степень перфорации на концах большую, чем на ее центральной части.

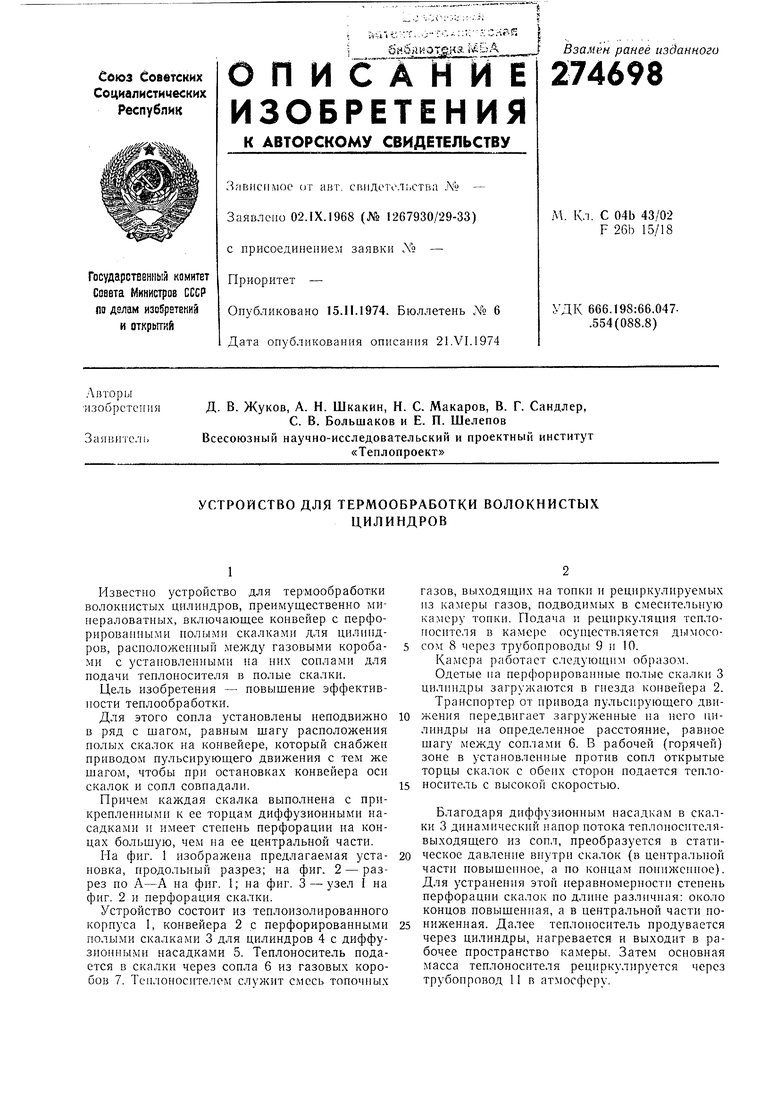

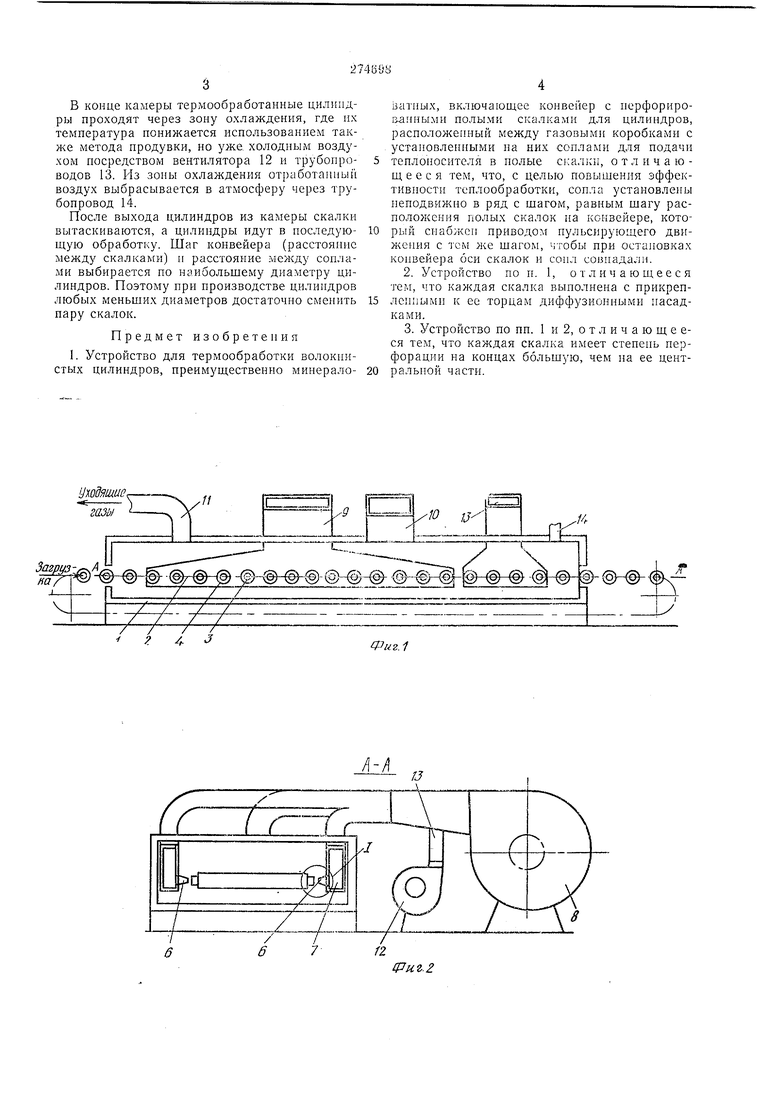

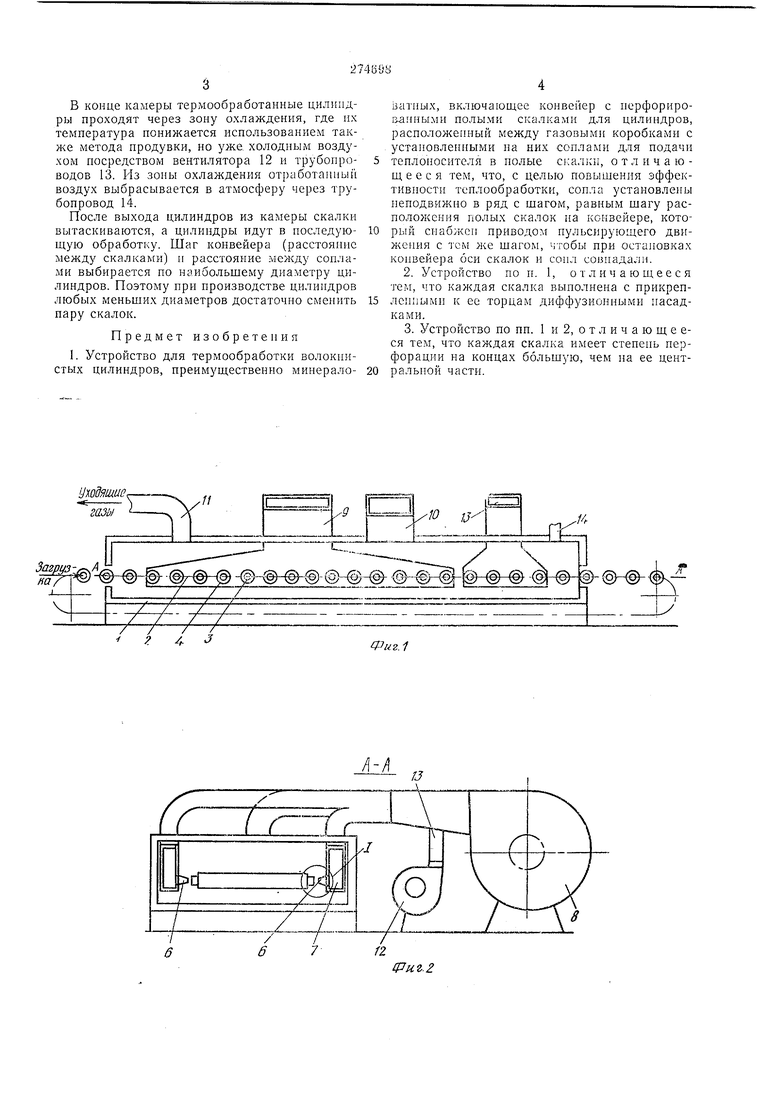

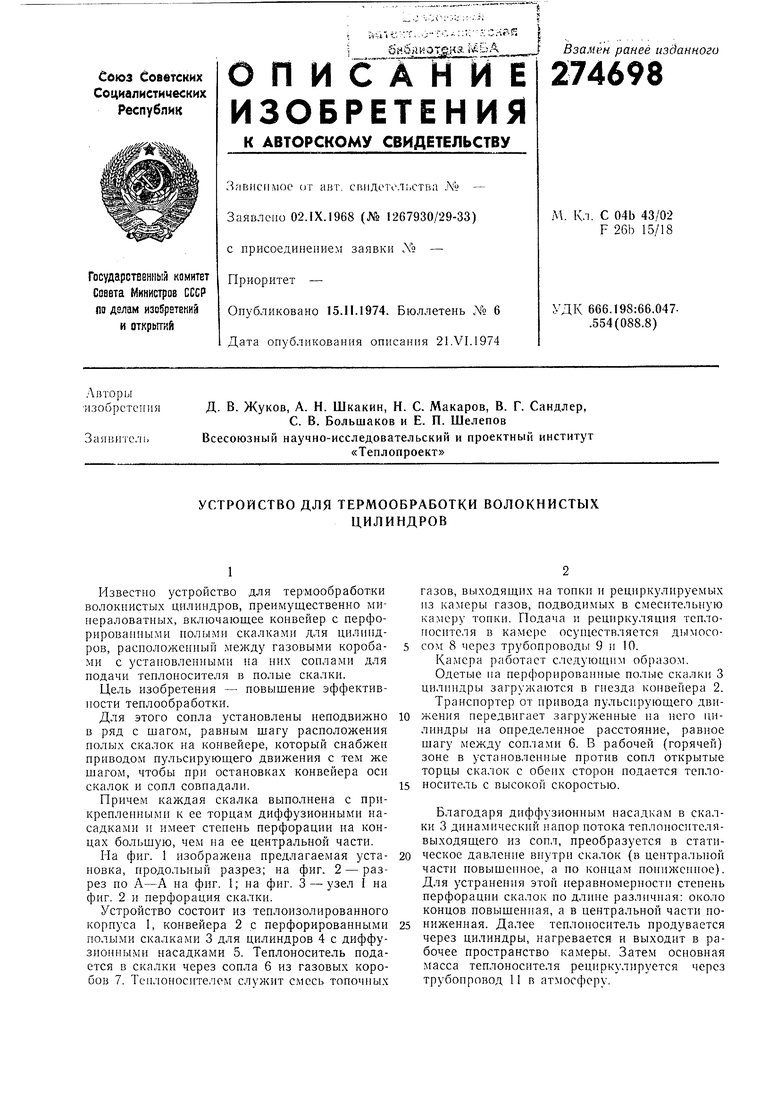

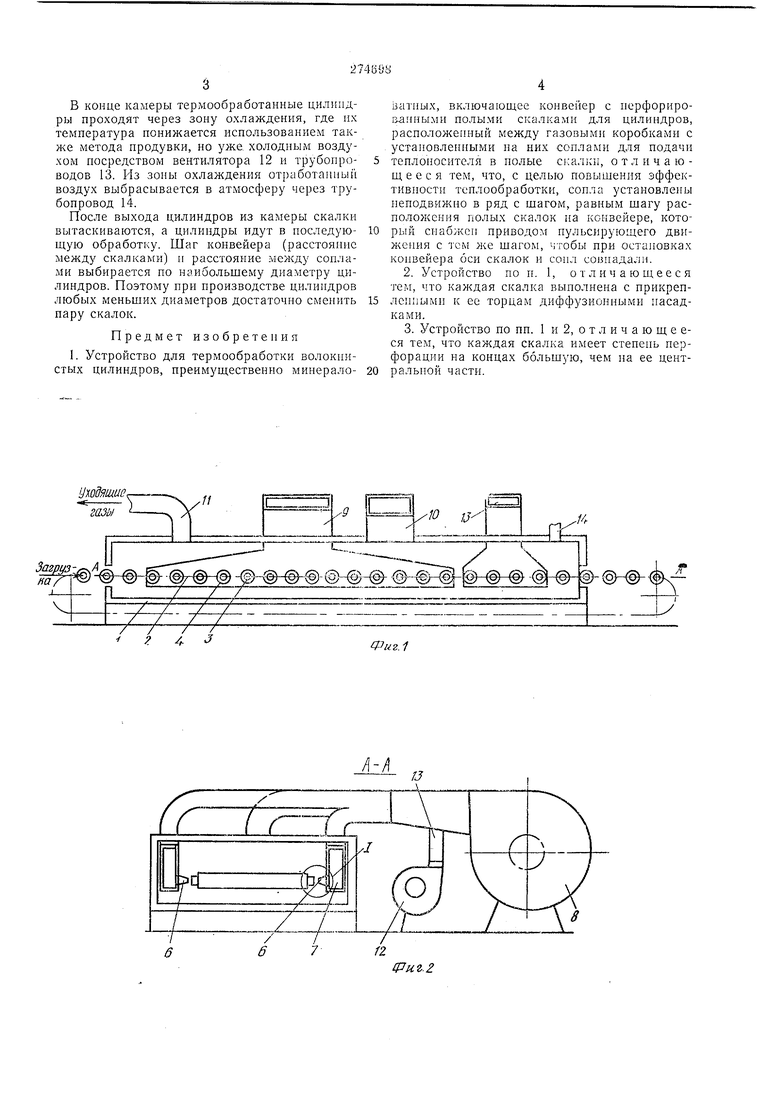

На фиг. 1 изображена предлагаемая установка, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2 и перфорация скалки.

Устройство состоит из теплоизолированного корпуса 1, конвейера 2 с перфорированными полы.ми скалками 3 для цилиндров 4 с диффузионными насадками 5. Теплоноситель подается в скалки через сопла 6 из газовых коробов 7. Теплоносителем служит смесь топочных

газов, выходящих на топки и рециркулируемых из камеры газов, пoдвoди ыx в смесительную камеру топки. Подача и рециркуляция теплоносителя в камере осуп;ествляется дымососом 8 через трубопроводы 9 и 10.

Камера работает следующим образом.

Одетые на перфорированные полые скалки 3 цилиндры загрул аются в гнезда конвейера 2.

Транспортер от привода пульсирующего движения передвигает загруженные на него цилнндры на определенное расстояние, равное шагу между соплами 6. В рабочей (горячей) зоне в установленные против сопл открытые торцы скалок с обеих сторон подается теплоноситель с высокой скоростью.

Благодаря диффузионным насадкам в скалки 3 динамическ1 й напор потока теплоносителявыходящего из сопл, преобразуется в статическое давление внутри скалок (в центральной части повыщенное, а по концам понижениое). Для устранения этой неравномерности степень перфорацпи скалок по длине различная: около концов повышенная, а в центральной части пониженная. Далее теплоноситель продувается через цилиндры, нагревается и выходит в рабочее пространство камеры. Затем основная масса теплоносителя рециркулируется через трубопровод 11 в атмосферу.

в конце камеры термообработанные цилнидры проходят через зону охлаждения, где их температура понижается использованием также метода продувки, но уже, холодным воздухом посрехТ,ством вентилятора 12 и трубопроводов 13. Из зоны охлаждения отработанный воздух выбрасывается в атмосферу через трубопровод 14.

После выхода цилиндров из камеры скалки вытаскиваются, а цилиндры идут в последующую обработку. Шаг конвейера (расстояние между скалками) и расстояние между соп.чами выбирается по наибольшему диаметру цилиндров. Поэтому нри производстве цилиндров любых меньших диаметров достаточно сменить пару скалок.

Предмет изобретения

I. Устройство для термообработки волокнистых цилиндров, преимущественно минералозатных, включающее конвейер с нерфорировамными полыми скалками для цилиндров, расположенный между газовыми коробками с установленными на них соплами для подачи теплоносителя в полые скалки, отличающееся тем, что, с целью повышения эффективиости тенлообработки, сопла установлены неподвижно в ряд с шагом, равным шагу расположения полых скалок на конвейере, который снабжен приводом пульсирующего движения с тем же шагом, чтобы при остановках конвейера беи скалок и сонл совпадали.

2.Устройство по и. 1, отличающееся тем, что каждая скалка выполнена с прикрепленными к ее торцам диффузионными насадками.

3.Устройство по пп. 1 и 2, о т л и ч а ю щ е еся тем, что каждая скалка имеет степепь перфорации на концах большую, чем на ее центральной части.

Jwдяшue газы

(г (

37,fZ

УЗВЛ

fPti2.J

Даты

1970-01-01—Публикация