Р1зобрете1Н1е относится к производству электросварных прямошовных труб.

Известна рабочая клеть, содержащая нриводные верхний и ннжиий формовочные валки Н внутренний гратосниматель, закрепленный на штанге.

Предложенная рабочая клеть отличается от известной тем, что верхний формовочный валок выполнен из двух полувалков с расположенной между ними разводной шайбой в виде червячиого колеса, взаимодействующего с червяком, смоитироваиным на штанге гратоснимателя. Штаига посредством каретки шарннрно связана с подпружиненными штоками пневл ОЦ 1лнндров, расположенных с двух сторои валка.

Все это повышает стойкость гратосннмателя и улучн1ает качество снятия грата.

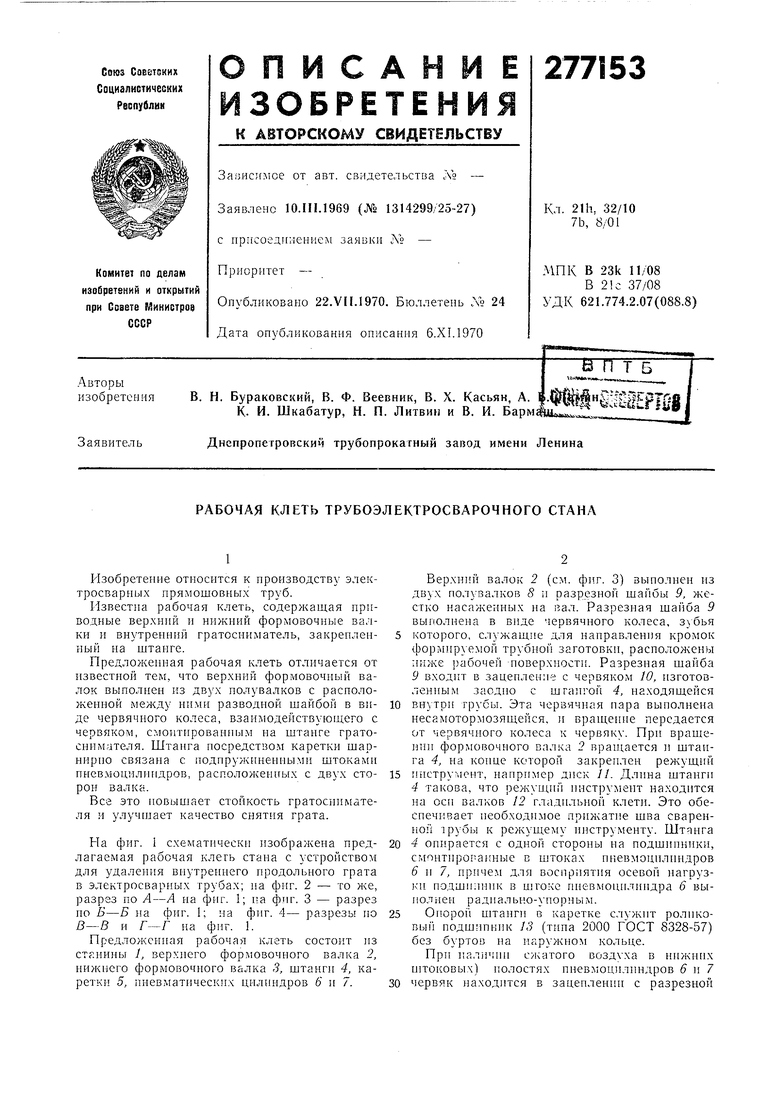

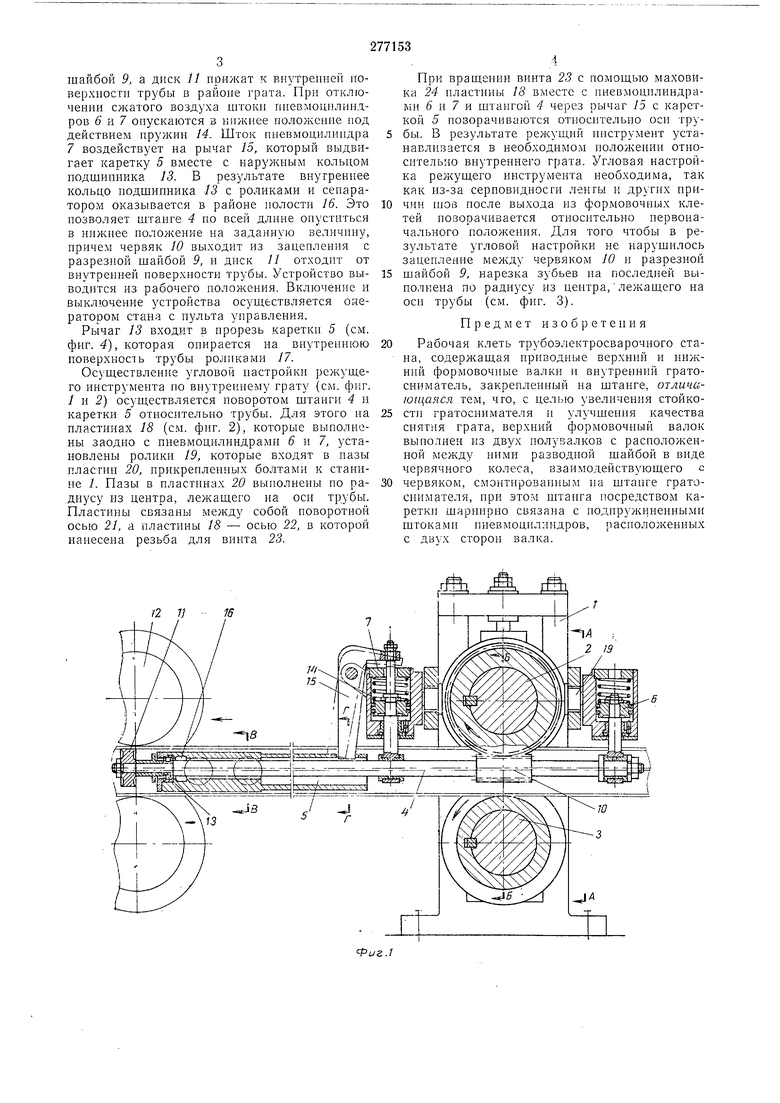

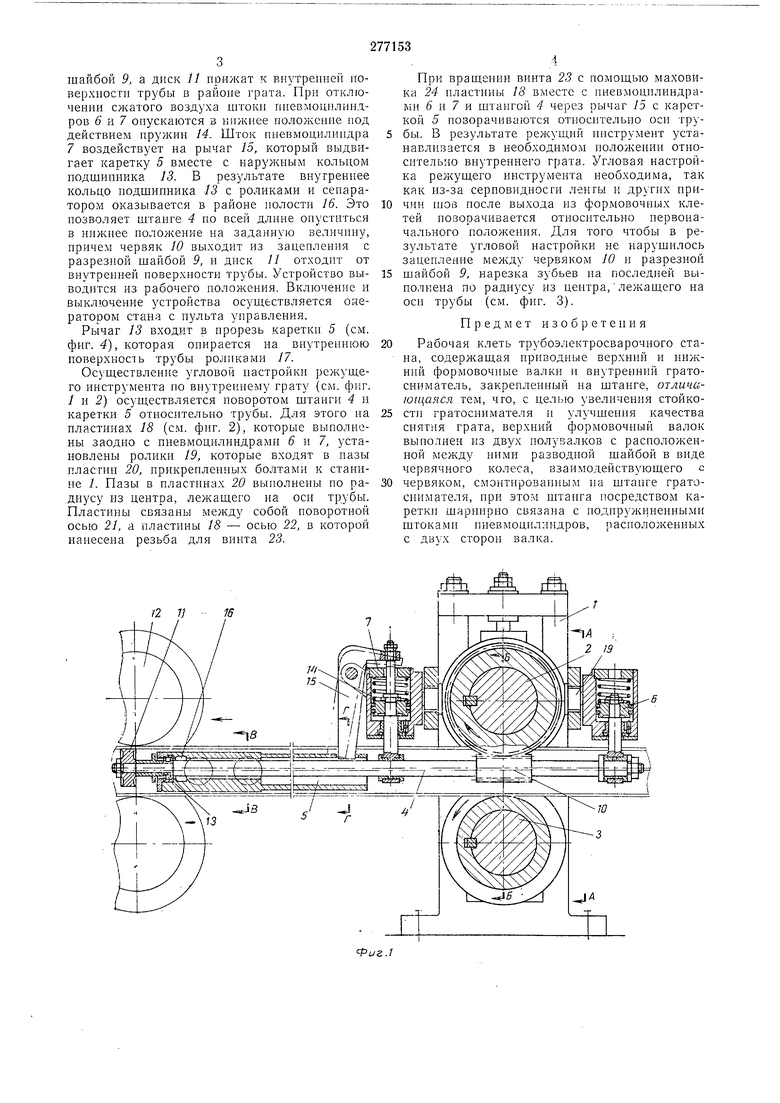

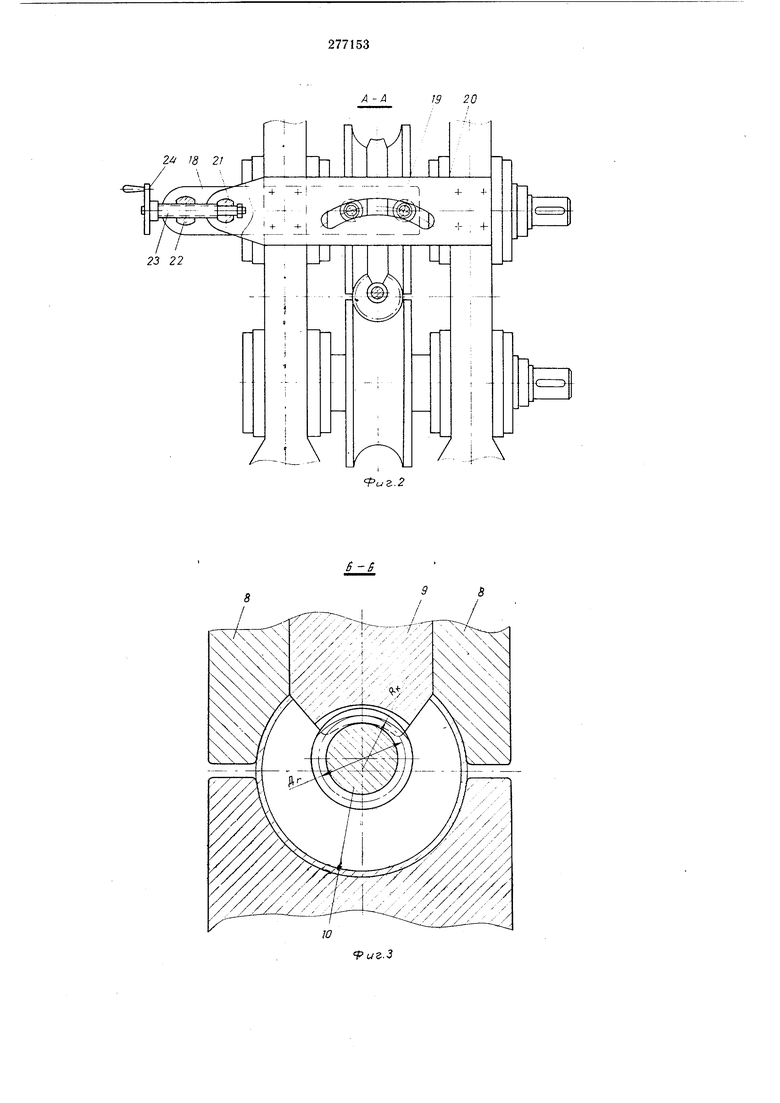

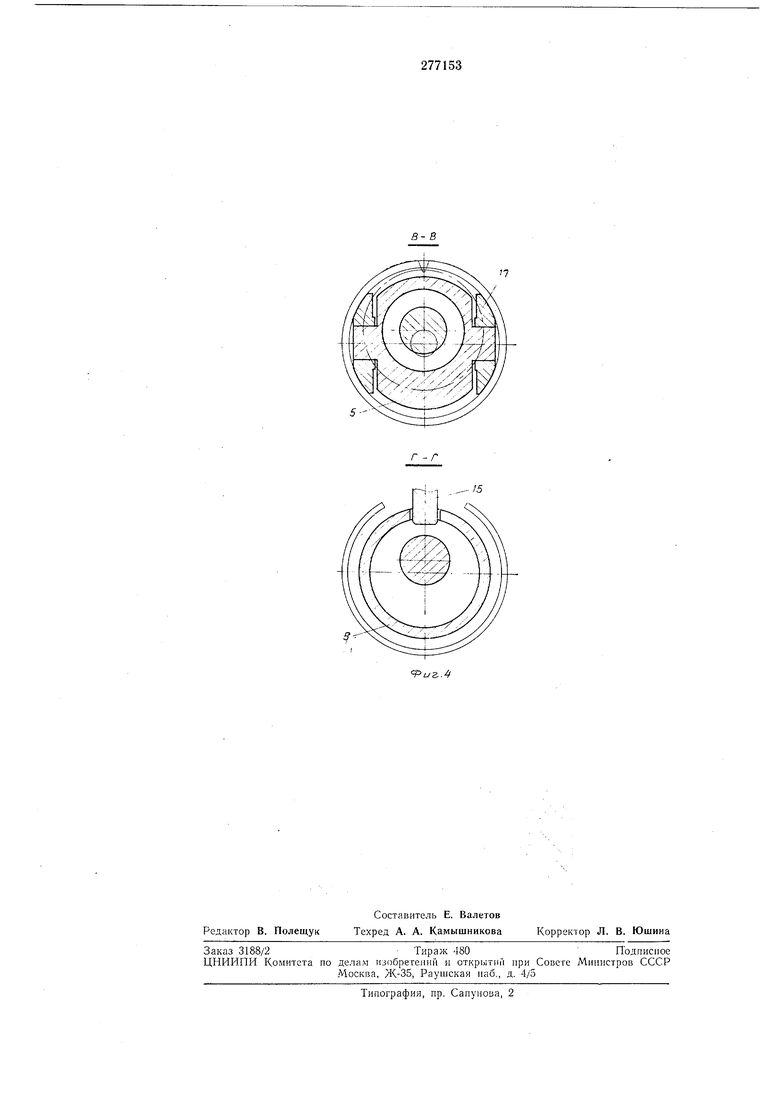

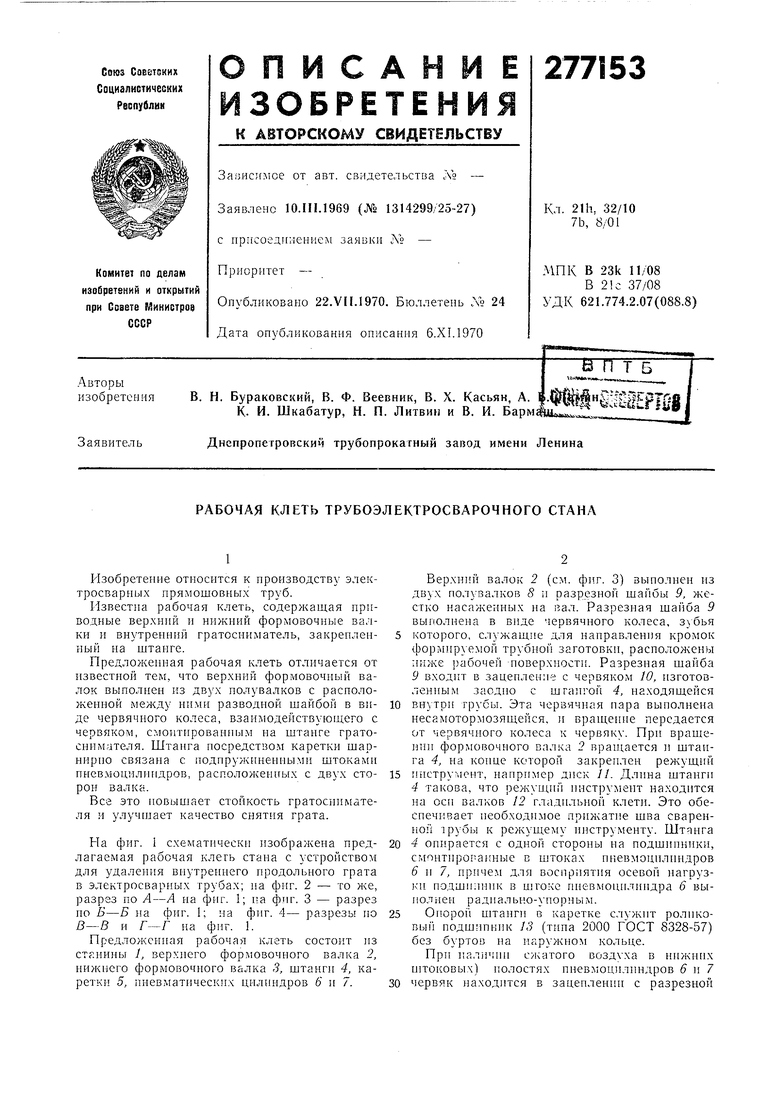

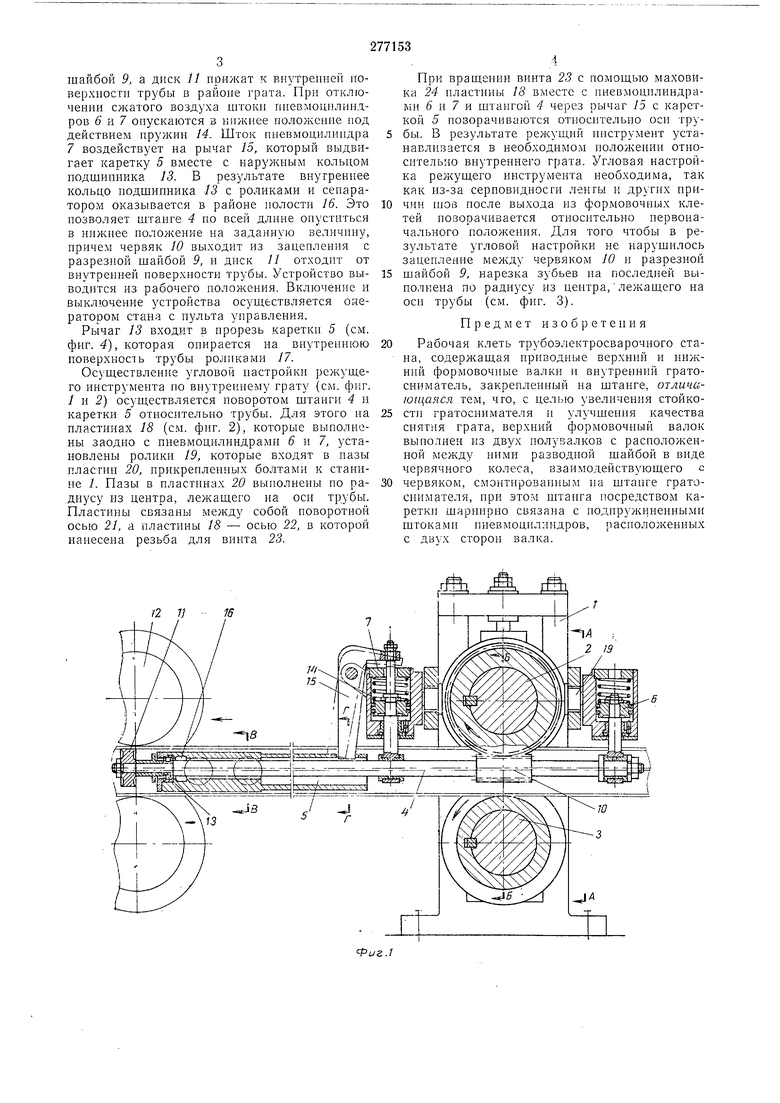

На фиг. 1 схематически изображена предлагаемая рабочая клегь стана с устройством для удаления внутреннего продольного грата в электросварных трубах; на фиг. 2 - то же, разрез по /1-А на фнг. 1; па фиг. 3 - разрез но Б-Б на фиг. 1; на фиг. 4- разрезы по и Г-Г на фпг. 1.

Предложенная рабочая клеть состоит пз стг.пипы 1, верхпего формовочного валка 2, нижнего формовочиого валка 3, штанги 4, каретки 5, нневматнческих цилиидров 6 и 7.

Верхний валок 2 (см. фиг. 3) вынолпеи из двух полувалков S и разрезной шайбы 9, жестко насаженных па . Разрезная шайба 9 выполнена в виде червячного колеса, 3}бья которого, служащие для направления кромок формируемой трубной заготовки, расположены пиже рабочей новерхности. Разрезная шайба 9 входит в зацепочеппе с червяком 10, изготовленны.м заодно с шгангой 4, находян ейся внутри грубы. Эта червячная нара вынолнена несаА отормозящейся, и вращение передается от червячиого колеса к червяку. При врашепнп формовочного валка 2 вранитется и штанга 4, на конне которой закреплен режущий пнстру-иент, напрпмер диск )/. Длина штанги 4 такова, что режуищй инструмент находится на осн валхов /2 гладильиой клети. Это обеснечивает необходи:мое прижатие шва сваренпой 1рубы к режуп;ему ипструмеиту. Штанга 4 опирается с одной стороны на подшипники, смонтированные в штоках нневмоцнлнндров 6 Н 7, причем для воснриятия осевой нагрузки подшн:г,пи в П1токе нпевмонплиидра о выполнеп радпально-упорным.

Опорой штанги в каретке служнт ролнковый иодшинннк 13 (типа 2000 ГОСТ 8328-57) без буртов на наружном кольце.

шайбой 9, а диск 11 к виутрепней поверхности трубы в районе грата. При отключении сжатого воздуха штоки ппевмоцилиидров (J и 7 опускаются в нижнее положение под действием пружин 14. Шток пневмоцилипдра 7 воздействует на рычаг 5, который выдвигает каретку 5 вместе с наружным кольцом иодшииника 13. В рез-ультате внутреннее кольцо иодшииника 13 с роликами и сепаратором оказывается в районе полости 16. Это позволяет штанге 4 по всей длине опуститься в нижнее положение на заданную величину, причем червяк 10 выходит из заценлепия с разрезной шайбой 9, и диск // отходит от внутренней поверхности трубы. Устройство выводится из рабочего положения. Включение и выключение устройства осуществляется оператором стана с пульта управления.

Рь1чаг 13 входит в прорезь кареткп 5 (см. фиг. 4}, которая опирается на внутреннюю поверхность трубы роликами 17.

Осушествлеиие угловой иастройки режуш.его инструмеита по внутреннему грату (см. фиг. / и 2) осуществляется поворотом штанги 4 и каретки 5 относительно трубы. Для этого иа пластинах 18 (см. фиг. 2), которые выполнены заодно с пневмоцилиндрами 6 т 7, установлены ролики 19, которые входят в пазы пластин 20, прикрепленных болтами к станине /. Пазы в пластинах 20 выполнепы по радиусу из центра, лежаш.его иа оси трубы. Пластины связаны между собой поворотиой осью 21, а пластины 18 - осью 22, в которой нанесена резьба для винта 23.

При вращении винта 23 с помощью маховика 24 нластины 18 вместе с пиевмоцилиндрами 6 и 7 и штангой 4 через рычаг 15 с кареткой 5 поворачиваются относптельио оси трубы. В результате режущий инструмент устанавливается в необходимо.м положении относительно внутреннего грата. Угловая настройка режушего инструмента необходима, так как из-за серповидноеги ленты и других причин июв после выхода из формовочных клетей поворачивается относительно первоначального положения. Для того чтобы в результате угловой иастройки не нарушилось зацепленне меладу червяком 10 и разрезной шайбой 9, нарезка зубьев на последней выполнена по радиусу из центра, лежащего на осн трубы (см. фиг. 3).

Предмет изобретения

Рабочая клеть трубоэлектросварочного стана, содержашая приводные верхннй и нижиий формовочные валки и внутренний гратосниматель, закрепленный иа штанге, отличаю(аяся тем, чго, с целью увеличения стойкости гратоснимателя и улучшения качества снятия грата, верхний формовочный валок выполнен из двух полувалков с расположенной между ними разводной шайбой в виде червячного колеса, взаимодействуюшего с червяком, смонтированным на штанге гратоснимателя, ири этом штанга посредством каретки шарнирно связана с подпружиненными штоками пиевмоцнлиндров, расположенных с двух сторон валка.

/-Л

А- АJ9 20

/ .1.Л

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 1973 |

|

SU363535A1 |

| Направляющая шайба | 1977 |

|

SU737055A1 |

| Способ производства электросварных металлических труб с антикоррозионным покрытием | 1988 |

|

SU1637898A1 |

| Трубоэлектросварочный стан | 1977 |

|

SU682304A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| ГРАТОСНИМАТЕЛЬ ДЛЯ ОБРАБОТКИ ТРУБ | 1973 |

|

SU383548A1 |

| НЕПРЕРЫВНЫЙ ТРУБОФОРМОВОЧНЫЙ СТАН | 1969 |

|

SU232925A1 |

| Трубоэлектросварочный стан | 1976 |

|

SU623607A1 |

7

Авторы

Даты

1970-01-01—Публикация