Изобретение относится к обработке металлов резанием и может быть использовано в металлорежущих станках для зен- кования фасок в отверстиях фланцев деталей типа втулки велосипеда,

Известен станок для зенкования наклонно расположенных отверстий во фланцах деталей типа втулки велосипеда, включающий инструментальную головку, несущую плиту с раздвижными качающими- ся шпинделями, приспособление для крепления детали, выполненное в виде ловителя и двух стаканов.

Недостатком устройства является невозможность производить зенкование фа- сок с наружной и внутренней сторон обоих фланцев на одной позиции.

Наиболее близким к предлагаемому является устройство для зенкования фасок в отверстиях фланцев деталей типа втулки ве- лосипеда, включающее инструментальную головку с шарнирно установленными в несущей плите и шарнирно соединенными с пинолью механизма подачи раздвижными качающимися шпинделями, механизмы рабо- чего движения и осевой подачи шпинделей, а также приспособление для крепления деталей.

Поскольку в известном устройстве несущая плита закреплена неподвижно относи- тельно корпуса станка, при выполнении зенкования фасок с внешней и внутренней стороны фланцев одной и той же инструментальной головкой для перехода от зенкования фасок на внешней стороне одного фланца к зенкованию фасок на внутренней стороне другого фланца и возврата в исходное положение, обрабатываемую деталь необходимо передвигать в осевом и поворачивать в угловом направлениях. Для выполнения этих перемещений с противоположной инструментальной головке стороны детали располагается подаватель, выполненный в виде пневмоцилиндра с закрепленным на штоке гнездом с фиксатором.

Известное устройство имеет следующие недостатки: невозможность производить зенкование фасок с наружной и внутренней стороны обоих фланцев на одной позиции обработки без перестановки обрабатываемой детали; невозможность производить зенкование фасок и выполнять другие операции без раскрепления и перемещения детали в приспособлении, что приводит при многооперационной обработке к снижению точности обработки детали вследствие нарушения ее базирования.

Цель изобретения - повышение точности за счет обработки деталей на одной позиции.

Поставленная цель достигается тем, что устройство для обработки отверстий, содержащее кинематически связанную с приводом подачи и вращательного движения инструментальную головку, несущую шпиндели, шарнирно связанные с двумя плитами, одна из которых жестко соединена с концами штанг, а другая установлена с возможностью перемещения по последним, снабжено установленной с возможностью осевого перемещения пинолью с закрепленным на ней фланцем, который жестко связан с другими концами штанг, при этом пиноль размещена коаксиально приводам вращательного движения и подачи, и кинематически связана с последними.

Снабжение устройства пинолью с фланцем позволяет производить обработку всех фасок левого и правого фланцев на одной позиции. Установка пиноли с фланцем с возможностью осевого перемещения и размещение ее коаксиально механизму привода главного движения и механизму привода подачи, позволяет перемещать пиноль вдоль оси названных механизмов по своей закономерности. Жесткая связь фланца пи- ноли с другими концами штанг позволяет при перемещении пиноли перемещать плиту, с которой связаны шпиндели с возможностью качания, и, тем самым, сводить и разводить концы шпинделей.

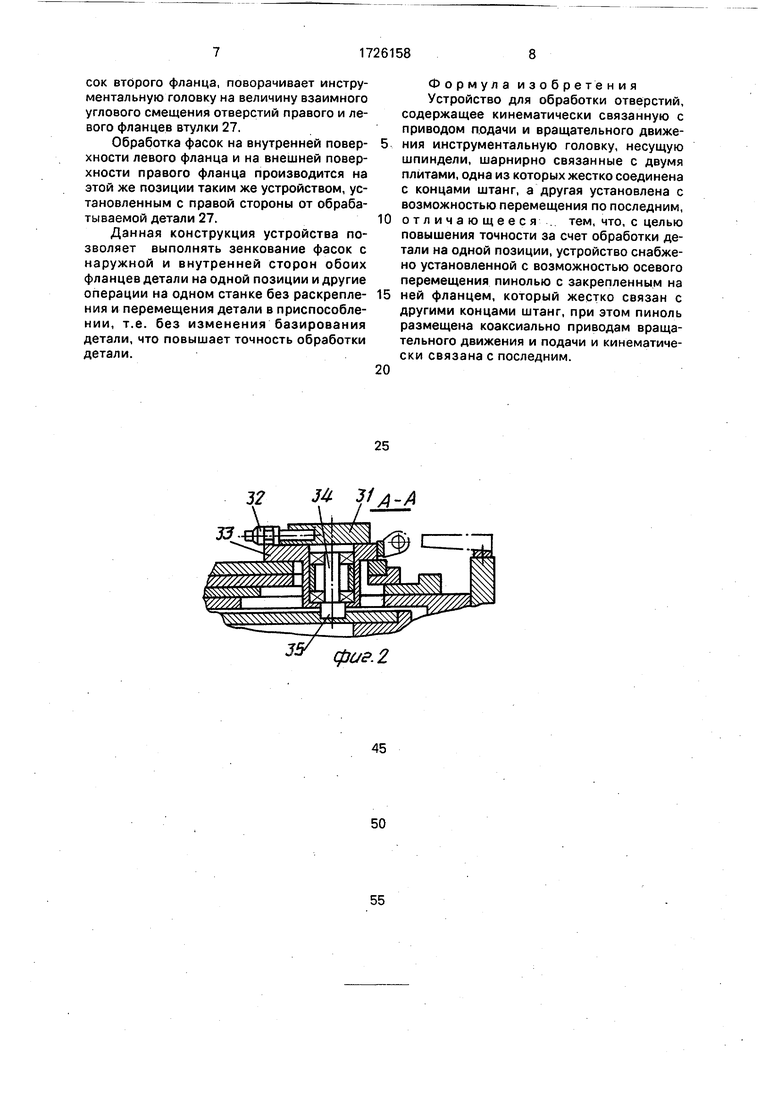

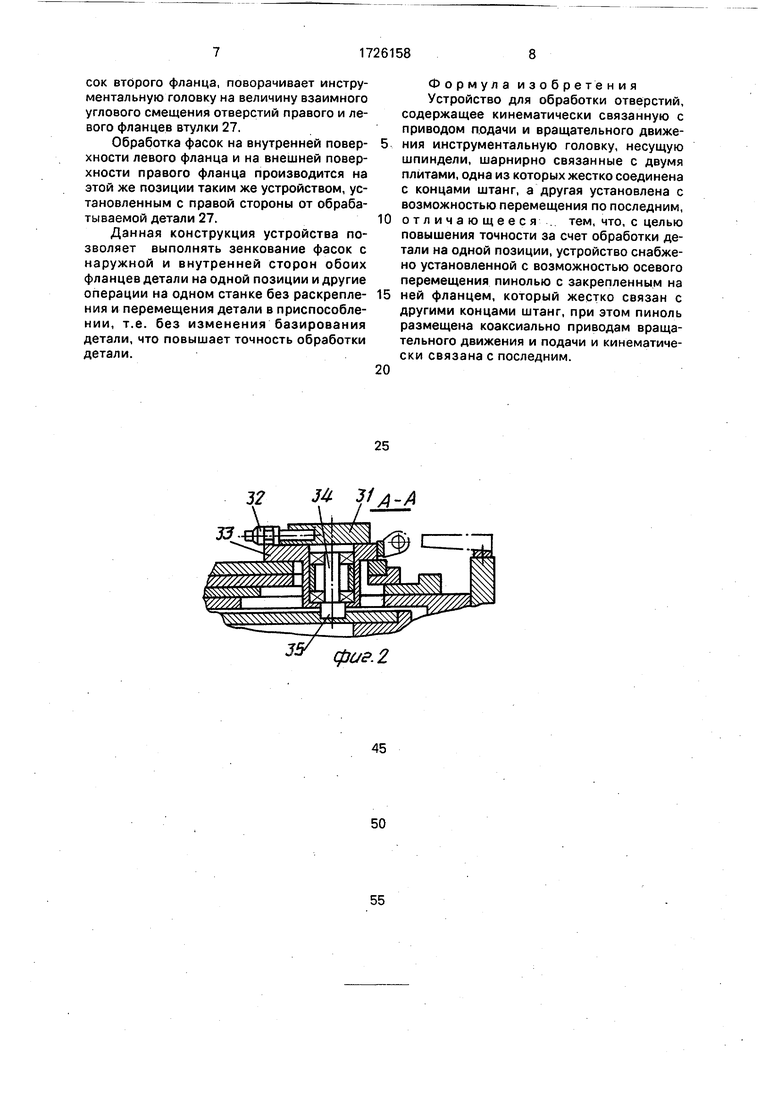

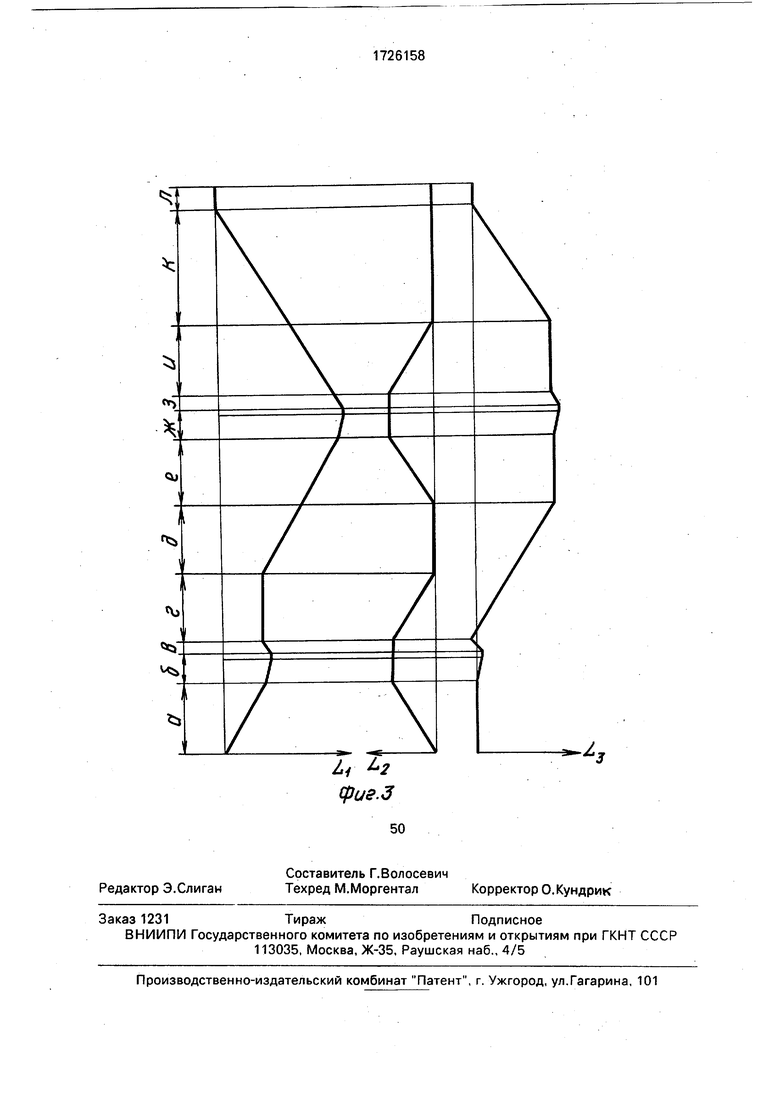

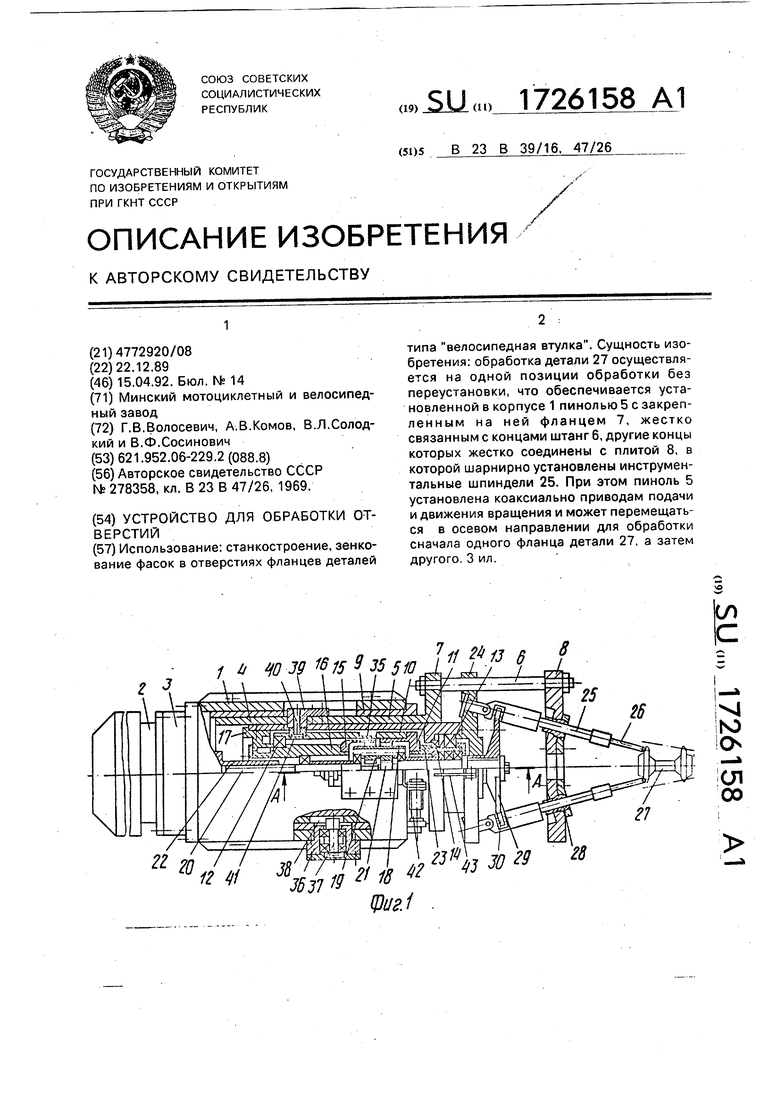

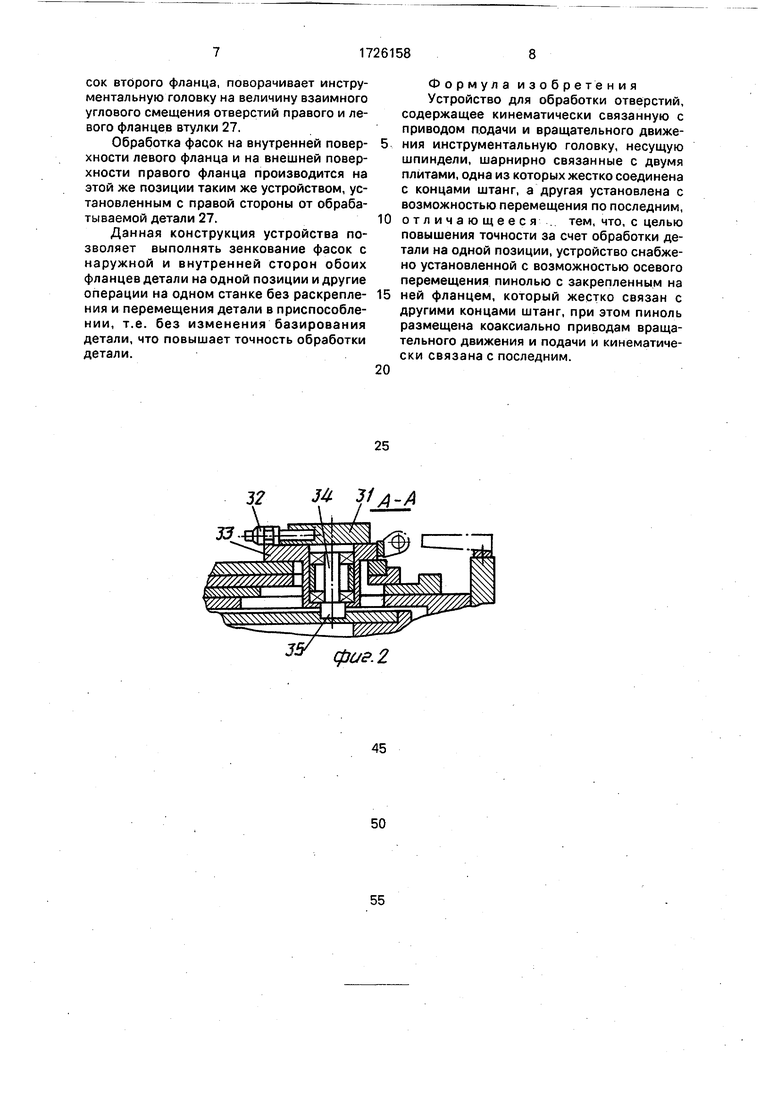

На фиг.1 схематически изображено устройство для обработки отверстий, разрез; на фиг,2 - разрез А-А на фиг.1; на фиг.З - графики заданной закономерности движения; Li - гильзы механизма подачи относительно корпуса; - пиноли относительно гильзы механизма подачи; з - пиноли относительно корпуса.

Устройство для обработки отверстий содержит корпус 1, на котором закреплены электродвигатель 2 и редуктор 3. Во втулке 4 корпуса 1 коаксиально установлены с возможностью осевого перемещения и поворота пиноль 5, которая жестко связана при помощи штанг 6, закрепленных в ее фланце 7 с плитой 8. Гильза 9 механизма подачи установлена с возможностью осевого перемещения в пиноли 5. Двухразовый барабан 10 подачи жестко связан с поворотной центральной шестерней 11 планетарной передачи привода подачи и смонтирован с ней с возможностью поворота в подшипниках 12- 14 внутри гильзы 9. Неподвижная центральная шестерня 15 жестко связана посредством втулки 16 и переходник 17 с гильзой 9, а водило 18 - с саттелитами 19. Приводной вал 20 имеет зубчатый венец 21, соединенный шлицевым концом с возможностью осевого перемещения с выходным

валом-втулкой 22 редуктора 3 и установленный на подшипниках во втулках 16 и 23.

На переднем конце гильзы 9 жестко закреплена с возможностью перемещения по штангам 6 плита 24 с шарнирно установлен- ными на ней качающимися шпинделями 25 с инструментом 26 по числу отверстий в левом и правом фланцах обрабатываемой детали 27, установленными в сферических подшипниках 28 плиты 8, При этом шпинде- ли 25 кинематически связаны с приводным валом 20 при помощи конических шестерен 29 и 30.

В пазу направляющей 31 (фиг.2), закрепленной на поверхности корпуса 1, уста- новлен с возможностью продольной регулировки винтом 32 корпус 33, в котором на подшипниках установлен палец 34, входящий в фигурный паз 35 барабана 10.

На другой грани корпуса 1 закреплен корпус 36 с пальцем 37, входящим в продольный фигурный, паз 35 пиноли 5. На пи- ноли 5 закреплен корпус 39 с пальцем 40, входящим во второй фигурный паз 41 барабана 10. На корпусе 33 закреплен конечный выключатель 42, а на плите 24 закреплен флажок 43 с возможностью взаимодействия на конечный выключатель 42.

На позицию зенкования фасок обраба- тываемые детали поступают с предыдущих позиций обработки зажатыми в приспособлении и имеют ориентированное угловое расположение отверстий относительно оси детали и предлагаемого устройства. Это до- стигается тем, что обрабатываемая деталь не разжимается в приспособлении при передаче ее с одной позиции на другую, например на агрегатном станке. По крайней мере, деталь не разжимается при передаче ее с позиции сверления отверстий на позицию зенкования фасок, В исходном положении устройства пиноли 5 и гильзы 9 отведены назад.

Устройство работает следующим оора- зом.

При включении электродвигателя 2 начинает вращаться приводной вал 20 и приводит в действие шестерню 11 планетарной передачи вращения барабана 10 и инстру- ментальные шпиндели 25. В результате взаимодействия пальца 34 с барабаном 10 последний вместе с гильзой 9, а следовательно, и с рабочим инструментом 26, перемещается относительно корпуса 1 устройства, а также относительно обрабатываемой детали 27 по закономерности, отображенной на графике L,, что позволяет установить обрабатываемую деталь 27 неподвижно относительно корпуса 1.

В результате взаимодействия пальца 40 с барабаном 10 пиноль 5 вместе с плитой 8 перемещается относительно гильзы 9 по закономерности, отображенной на графике L.2.

Таким образом, в результате сложения двух относительных перемещений - перемещение гильзы 9 относительно корпуса 1 и пиноли 5 относительно гильзы 9, пиноль 5 с плитой 8 перемещается относительно обрабатываемой детали 27 по. закономерности, отображенной на графике .

Весь цикл обработки условно разделяется на отдельные переходы; а - сведение и подвод инструмента 26 к левому фланцу обрабатываемой детали 27 при неподвижной плите 24;

б - рабочая подача инструмента 26 совместно с плитой 24 для обработки фасок на внешней поверхности левого фланца детали 27 с выдержкой в конце обработки;

в - отвод инструмента 26 и плиты 24 на величину, достаточную для беспрепятственного разведения инструмента 26;

г - разведение инструмента 26 перемещением плиты 24 вперед для беспрепятственного прохождения инструмента 26 над левым фланцем детали 27 при неподвижной плите 24;

д, е - подвод плиты 24 совместно с подводом инструмента 26 для обработки фасок на внутренней поверхности правого фланца детали 27, при этом на участке д инструмент 24 разведен, а на участке е он постепенно сводится;

ж - рабочая подача инструмента 26 совместно с плитой 24 для обработки фасок на внутренней поверхности правого фланца детали 27 с выдержкой в конце обработки;

з - отвод инструмента 26 и плиты 24 на величину, достаточную для беспрепятственного разведения инструмента 26;

и - отвод и разведение инструмента 26 при неподвижной плите 24; .

к - отвод инструмента 26 и плиты 24 в исходное положение;

л - выдержка инструмента 26, пиноли 5 и гильзы 9 в исходном положении.

При возвращении гильзы 9 в исходное положение флажок 43 воздействует на конечный выключатель 42, который дает команду на выключение электродвигателя 2.

Палец 37 совместно с продольным фигурным пазом 38 пиноли 5 определяет необходимое угловое положение инструмента 26 относительно отверстий обрабатываемой детали 27, при этом, при переходе от обработки фасок одного фланца к обработке фасок второго фланца, поворачивает инструментальную головку на величину взаимного углового смещения отверстий правого и левого фланцев втулки 27.

Обработка фасок на внутренней поверхности левого фланца и на внешней поверхности правого фланца производится на этой же позиции таким же устройством, установленным с правой стороны от обрабатываемой детали 27.

Данная конструкция устройства позволяет выполнять зенкование фасок с наружной и внутренней сторон обоих фланцев детали на одной позиции и другие операции на одном станке без раскрепления и перемещения детали в приспособлении, т.е. без изменения базирования детали, что повышает точность обработки детали.

0

5

0

Формула изобретения Устройство для обработки отверстий, содержащее кинематически связанную с приводом п.одачи и вращательного движения инструментальную головку, несущую шпиндели, шарнирно связанные с двумя плитами, одна из которых жестко соединена с концами штанг, а другая установлена с возможностью перемещения по последним, отличающееся, тем, что, с целью повышения точности за счет обработки детали на одной позиции, устройство снабжено установленной с возможностью осевого перемещения пинолью с закрепленным на ней фланцем, который жестко связан с другими концами штанг, при этом пиноль размещена коаксиально приводам вращательного движения и подачи и кинематически связана с последним.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для зенкерования наклонноРАСпОлОжЕННыХ ОТВЕРСТий | 1979 |

|

SU829350A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Устройство для обработки деталей в ленте | 1973 |

|

SU484491A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| Устройство к сверлильному станку для зенкования отверстий с обратной стороны | 1989 |

|

SU1726159A1 |

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

Использование: станкостроение, зенко- вание фасок в отверстиях фланцев деталей типа велосипедная втулка. Сущность изобретения: обработка детали 27 осуществляется на одной позиции обработки без переустановки, что обеспечивается установленной в корпусе 1 пинолью 5 с закреп- ленным на ней фланцем 7, жестко связанным с концами штанг 6, другие концы которых жестко соединены с плитой 8, в которой шарнирно установлены инструментальные шпиндели 25. При этом пиноль 5 установлена коаксиально приводам подачи и движения вращения и может перемещаться в осевом направлении для обработки сначала одного фланца детали 27, а затем другого.3 ил.

| УСТРОЙСТВО для ЗЕНКЕРОВАНИЯ НАКЛОННО РАСПОЛОЖЕННЫХ ОТВЕРСТИЙ | 0 |

|

SU278358A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-22—Подача