Известны способы адантпвно10 (самообучающегося) управления, использующие модели и вычислительные устройства.

Предлагаемый способ отличается тем, что унравлепие каждым станом трубопрокатного агрегата производят по спгиалам вычислительного устройства, на котО:рое поступают сигналы предсказания и управления с самообучающихся моделей диаметра, толщины стеики раската н временн его прокатки, а в качестве исходной инфоргмацпи для построения и угочнения моделе используют характеристики заготовки и раската до li после стана, ирнчем время выработки юнпналов предсказания, управления и исполнительных ОПераций соотпетствуег времени ирокатки о/дной заготовки.

Для этого с по.мои1ью специальных известных датчиков измеряются исходные геометрические размеры иттуки и инструмента (оправки), температура и другие величины, влияющие иа точность трубы. В случае невозможности непосредственного измерення какой-либо величн|ны носледняя онределяется путем расчетов па вычислительном устройстве но изnecTiibi.vi с|Х)рмулам для aaiHHoro ироцесса с исиользоианнем показателей датчиков измерения косвенных величи1,ч. Так, иаиример, ввиду отсутствия датчиков из.мереиия толщины стееки труб в горячем сосгоянни, она может быть получена путем расчета с использованием показанп11 датчиков Д1:аметра н длнны заготовки и трубы.

Учитывая эти измерешгя или вычислсннь;е параметры, вычнслптельное устройство но :.атематической модели стана, определяемой специально разработанным алгоритмом, предсказь вает необходимое измененне peж. работ з1 стана, которое и иропзводится непосредственно пере.:, прокаткоГ каждой трубы. Пос.те нрокаткн 0111ределя отся фактпческие размеры трубы. По разности между размерами , нредсказакиьпгн по математической модели и фактически полученными, исправляется математическая модель, которая уточняется после нрокаткн каждой трубы нронорннонально оникже нредсказания и величинам no.iAiyniaio w (я) (отклоиеиием темиератур и раз.меров иггукп, числа оборотов н т. д. от иредыдун1ей).

Применение системы с обратиой связью через модель иозволит сделать регулпрованне быстродействующим, т. е. все вычислительные н нсполи1ггельные OHepaiuin будут нроисхоД1Г1-ь Б течсане вспомогательного временн такта нрокаткн одной щтуки.

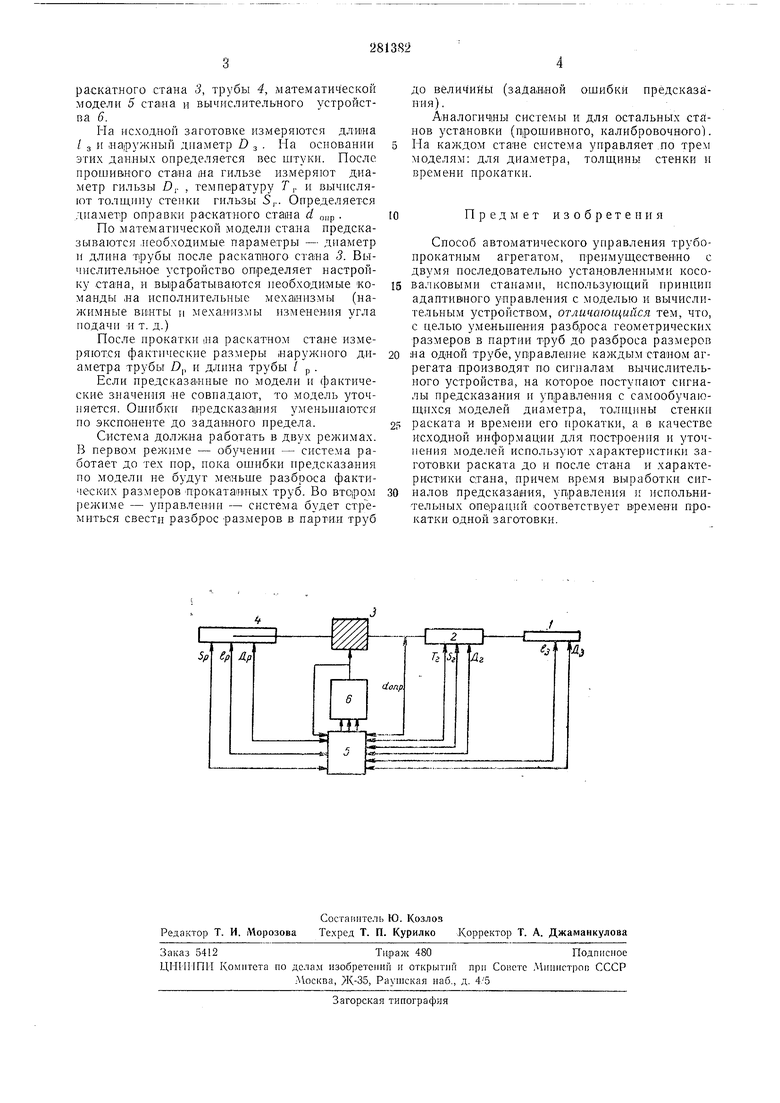

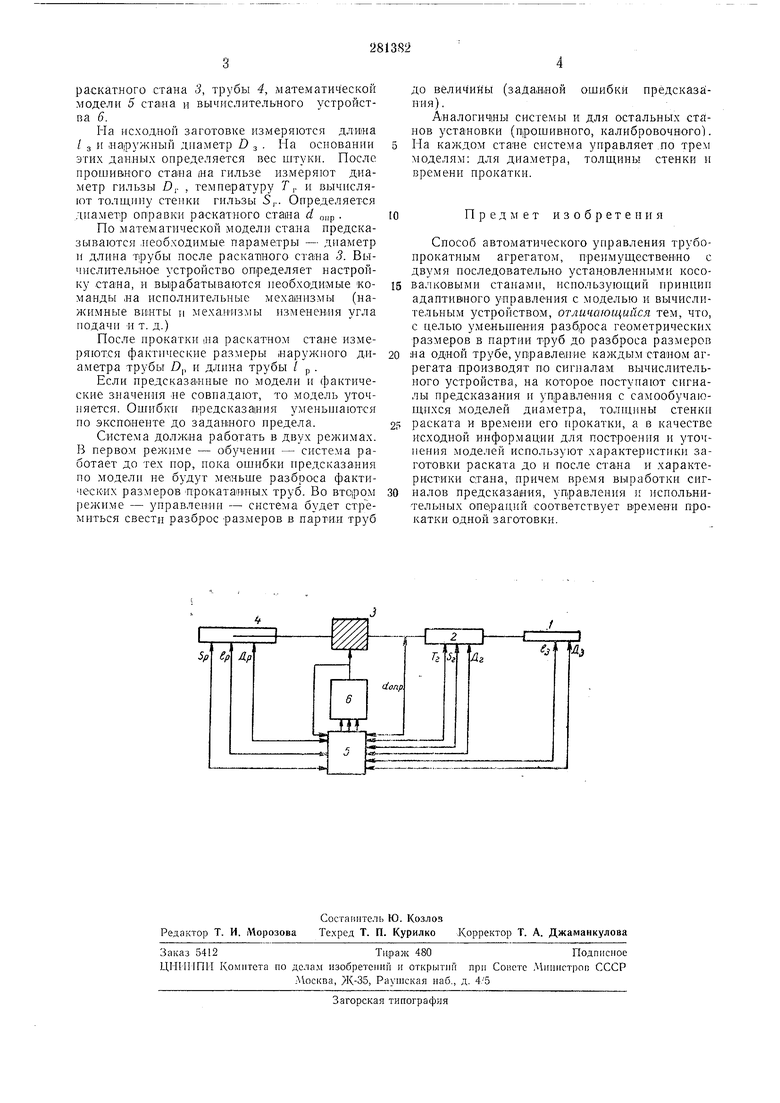

Па чертеже ноказана схема управленнм трелвалковым раскатным , входянм-м г состав трубопрокатной лнннн.

раскатного стана 3, трубы 4, математической модели 5 cTaina и вычислителыного устройства 6.

На исходной заготовке измеряются длииа / 3 и ,на|ружный диаметр D з . На основании этих данных онределяется вес штуки. После нрошивного стана ма гильзе измеряют диаметр гильзы D.. , темиературу Т,, и вычисляют толщину стенки гильзы S,.. Оиределяется диаметр онравки раскатного стана d „пр

По математической модели стана иредсказываются .необходимые параметры - диаметр и длина т;рубы иосле раскат|ного статна 3. Вычислительное устройство определяет настройку стана, и вырабатываются необходимые команды ла исполнительные механнзмы (нажимные ви;нты и механизмы нзменеН|НЯ угла подачн и т. д.)

После ирокатки |на раскатном стане измеряются фактические размеры .наружного диаметра трубы D,, и длина трубы / р .

Если иредсказа«ные ио модели и фактические значения «е совпадают, то модель уточняется. Ошибки предсказа|ния уменылаются но экспоиенте до заданного иредела.

Система должна работать в двух режимах. В первом режиме - обучении - система работает до тех иор, нока ошибки предсказания по модели не будут меньше разброса фактических размеров Прокатанных труб. Во втором режиме - унравлен1ии - система будет стремиться свести разброс размеров в партии труб

до величиНы (заданной ошибки предсказйния).

Аналогичны системы и для остальных станов установки (прошивного, калибровочного). Па каждом стане система управляет .по трем моделям: для диаметра, толщины стенки и Бремени ирокатки.

Предмет изобретения

Способ автоматического управления трубонрокатиым агрегатом, преимущественно с двумя последовательно установленными косовалковыми станами, использующий принции адаптивного управления с моделью и вычислительным устройством, отличающийся тем, что, с целью уменьигення разброса геометрических размеров в партии труб до разброса размеров на одной трубе, управлепие каждым станом агрегата производят по сигналам вычислительного устройства, на которое поступают сигналы предсказания и управления с самообучающихся моделей диаметра, толщины стенки раската и времеии его ирокатки, а в качестве исходной информации для построения и уточнения моделей используют характеристики заготовки раската до и после стана и характеристики стана, причем время выработки сигналов предсказания, управления и испольнительных onepaiun соответствует времени прокатки одной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1973 |

|

SU395138A1 |

| Способ автоматического управления калибровочным станом | 1978 |

|

SU774640A1 |

| Способ автоматического управления процессом прокатки труб в раскатном стане | 1977 |

|

SU735351A1 |

| Система автоматического управления процессом прокатки труб на раскатном стане | 1977 |

|

SU725735A1 |

| Способ автоматического управления косовалковым прошивным станом | 1974 |

|

SU498991A1 |

| Способ управления режимом обжатия трубы на автоматическом стане | 1975 |

|

SU554023A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| Способ непрерывной прокатки труб и оправочный узел для его осуществления | 2017 |

|

RU2707052C1 |

| Способ непрерывной прокатки труб | 2019 |

|

RU2713531C1 |

ер

5f

Ир

Даты

1970-01-01—Публикация