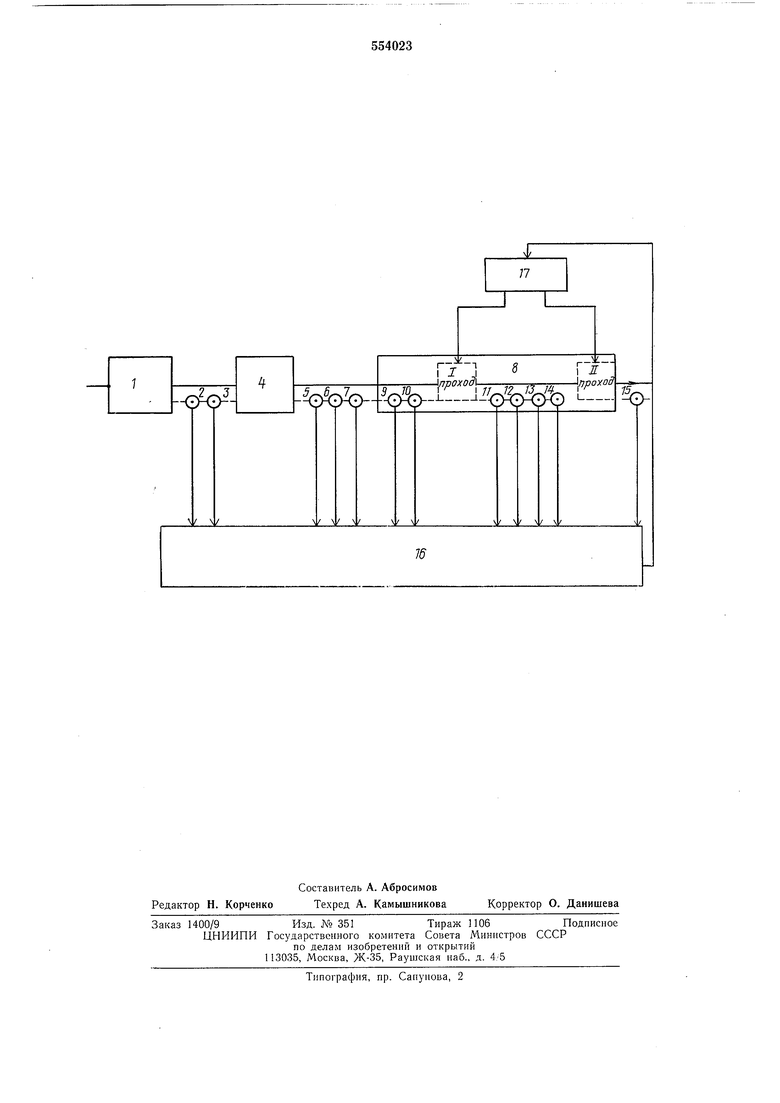

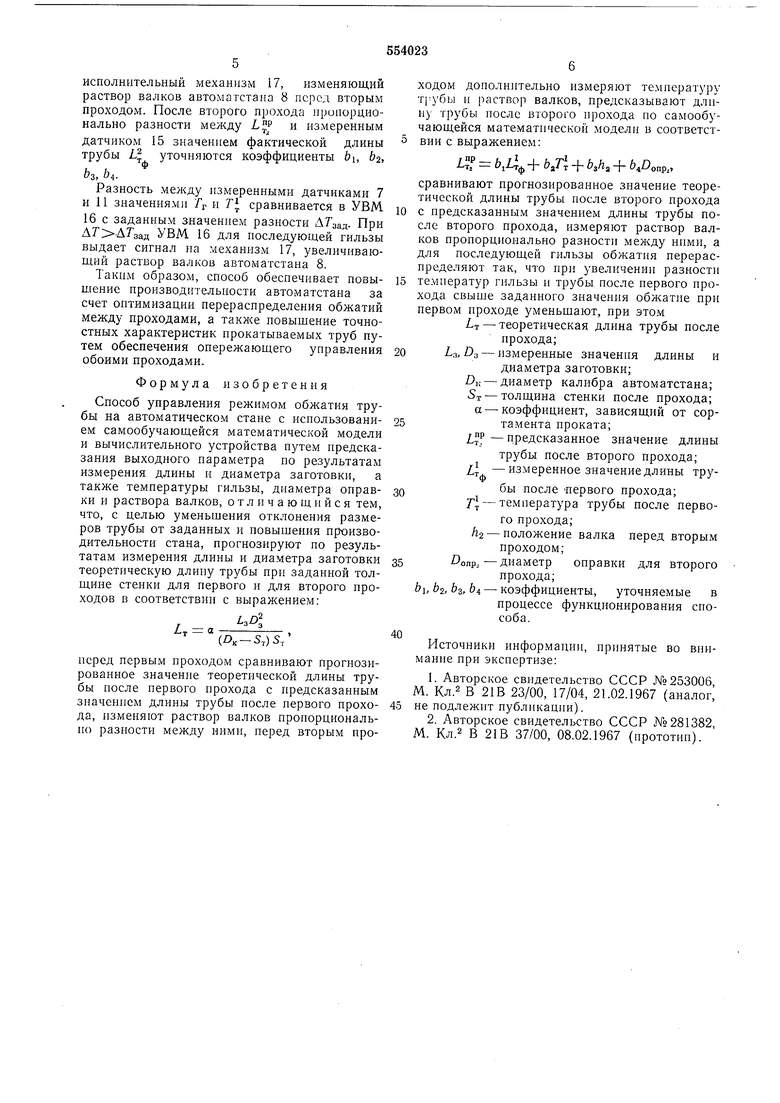

Это достигается тем, что по результатам пз мереиня длины и диаметра заготовки прогпо зируют теоретическую длину трубы (L,-) при задаииой толщине (S.f) стенки для иервого и для второго проходов в соответствии с выражением: (D,,-S,)S, где La,D:I - измеренные значения длины и диаметра заготовки; DK - диаметр калибра автоматстана; а - коэффициент, зависящий от сортамента нроката. Далее иеред иервым проходом сравнивают прогнозированное значение теоретической длины трубы после первого прохода с предсказанным значением длины трубы иосле первого прохода, изменяют раствор валков пропорциональио разности между ними, перед вторым ироходом дополнительно измеряют температуру трубы после иервого прохода (7| ) и раствор валков перед вторым проходом (hz) и затем предсказывают длину трубы после второго прохода () по самообучающейся математическо модели в соответствии с выражением:L bj: + b,T + b,h, + Donp, , -D опр. - диаметр оиравки для второго прохода; Ь2,Ьз,Ь - коэффициенты, уточняемые в процессе реализации способа- измеренное значение длины труоы после первого прохода. После этого сравнивают нрогнозированное значение теоретнческой длины трубы после второго прохода с предсказанным значением длины трубы после второго прохода, изменяют раствор валков пропорционально разности между ними, а для следующей гильзы обжатия перераспределяют так, что ири увеличении разности температур гильзы и трубы после первого прохода свыще заданного значения обжатие при первом проходе уменьщают. На чертенке приведена блок-схема варианта устройства, реализующего способ управления режимом обжатия трубы па автоматстане. После кольцевой печи 1 устанавливают датчики 2 и 3 длины и диаметра заготовки, а после прощивного стана 4 - датчики 5, 6 и 7 длииы, диаметра и температуры гильзы. На автоматстаие 8 помещают датчик 9 диаметра оиравки перед первым проходом, датчик 10 положения валка перед первым проходом, датчик 11 температуры трубы после первого прохода. Датчиком 12 измеряют фактическую длину трубы после первого прохода; датчиками 13 и 14 - соответствепио положення валка и диаметра оправки перед вторым проходом; датчиком 15 - фактическую длину трубы после второго прохода. Выходы всех датчиков подключают к управляющей вычислительной машине (УВМ) 16. Исполнительный механпзм 17 размеи1,аюг на клети автоматстана 8. Устройство работает следующим образом. По измеренным датчиками 2 и 3 значениям длины (Li,) и диаметра (Д)) заготовки иосле печи 1 УВМ 16 нрогнознрует теоретическую длину (L ) трубы после иервого ирохода ири заданной толициае стенки (S ) в соответствии с математическим выражением: (Дк - 5) S и теоретическую длину (L ) трубы после второго прохода ири заданной толпище стенки (S) в соответствии с выражеиием: (,)5, где DK - диаметр калибра автоматстана 8; «1,012 - коэффициенты, зависящие от сортамента нроката. После прохождения заготовки через прощивной стан 4 датчиками 5, 6, 7,9 и 10 измеряют значения длины (Lr), диа.метра (Dp) и темнературы (Гг) гильзы, а также диаметра (onpJ оправки перед первым ироходом и положение верхнего валка (hi) автоматстана 8 иеред первым проходом. По этим иараметрам УВМ 16 иредсказывает длипу (L,jji рубы после первого прохода по самообучающейся математической модели: С а,1з + a,D, + а,Т, + a,D, + -f + + avDonp,, где - коэффициенты, уточняемые в ироцессе фуикционирования устройства. В УВМ 16 сравниваются значения L Р и пропорционально разности между ннми аранее выдают управляюп;ее воздействие /II па исполнительный механизм 17, изменящий раствор валков автоматстана 8 перед первым проходом. После первого прохода датчиком 12 измеяется фактическая длииа (Lтф ) трубы и ропорционально разности /,Р - 1 уточяются коэффициенты ui-07. По измеренным датчиками 11, 13 и 14 знаениям темнературы (7 ) трубы, диаметра иравкп (D опр,) и положенпя валка (h) пеед вторым ироходом УВМ 16 прогнозирует лину трубы (LJP ) носле второго ирохода о модели: 4ф + bJ + + &.ОО„Р., де 61,62,3, fo - коэффициенты, уточняемые в процессе функционирования устройства. В УВМ 16 сравниваются значения и т и выдается ироиорцпонально разностн меду ннми управляюи1,ее воздействпе ДЛг на

исполнительный механизм 17, изменяющий раствор валков автоматстана 8 перед вторым проходом. После второго прохода пропорционально разности между LJI и намеренным датчиком 15 значенпем фактической длины

трубы L. уточняются коэффициенты bi, bz,

Ф Ьз, Ь.

Разность между измеренными датчиками 7 и 11 значениями Г и Т сравнивается в УВМ 16 с заданным значенпем разности ДГзад. При А7 -ДГзад УВМ 16 для последующей гильзы выдает сигнал на механизм 17, увеличивающий раствор валков автоматстана 8.

Таким образом, способ обеспечивает повышение производительности автоматстана за счет оптимизации перераспределения обжатий между проходами, а также повышение точностных характеристик нрокатываемых труб путем обеспечения опережающего управления обоими проходами.

Формула изобретення

Способ управления режимом обжатия трубы на автоматическом стане с использованием самообучающейся математической модели и вычислительного устройства путем предсказания выходного параметра но результатам измерения длины и диаметра заготовки, а также температуры гильзы, диаметра оправки и раствора валков, отличающийся тем, что, с целью уменьшения отклонения размеров трубы от заданных и повышения производительности стана, прогнозируют по результатам измерения длины и диаметра заготовки теоретическую длину трубы при заданной толщине стенки для первого и для второго проходов в соответствии с выражением:

L.Di

ZT а

(,)S,

перед первым проходом сравнивают прогнозированное значение теоретической длины трубы после первого прохода с предсказанным значением длины трубы после первого прохода, изменяют раствор валков пропорционально разности между ними, перед вторым проодом дополнительно нзмеряют температуру 1:убы п раствор валков, предсказывают длину трубы после второго прохода но самообучающейся математической модели в соответстВИИ с выражением:

Д + bj + b,h, + 6,Donp,,

сравнивают прогнозированное значение теоретической длины трубы после второго прохода с предсказанным значеннем длины трубы после второго прохода, измеряют раствор валков пропорционально разности меладу ннмп, а для последующей гильзы обжатия перераспределяют так, что при увеличении разности температур гильзы и трубы после первого прохода свыше заданного значения обжатие при первом проходе уменьшают, при этом

LT - теоретическая длина трубы после

ирохода; Ьз, Dy - измеренные значения длины и

диаметра заготовки; А; - диаметр калибра автоматстана; 5т - толщина стенки после ирохода;

а - коэффициент, зависящий от сортамента проката;

- предсказанное значение длины

трубы после второго прохода; /, -измеренное значение длины трубы носле Первого прохода;

Т - температура трубы после первого прохода; /12 - положение валка перед вторым

проходом; Douf,-диаметр оправки для второго

прохода;

Ь, bz, Ьз, &4 - коэффициенты, уточняемые в процессе функционирования способа.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР №253006, М. Кл.2 В 21В 23/00, 17/04, 21.02.1967 (аналог,

не подлежит публикации).

2.Авторское свидетельство СССР №281382, М. Кл.2 В 21В 37/00, 08.02.1967 (прототип).

J L

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом прокатки труб на автоматическом стане | 1983 |

|

SU1176989A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1986 |

|

SU1357102A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1973 |

|

SU395138A1 |

| Способ автоматического управления процессом прокатки труб в раскатном стане | 1977 |

|

SU735351A1 |

| Система автоматического управления процессом прокатки труб на раскатном стане | 1977 |

|

SU725735A1 |

| Способ автоматического управления калибровочным станом | 1978 |

|

SU774640A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ автоматического управления косовалковым прошивным станом | 1974 |

|

SU498991A1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1970 |

|

SU281382A1 |

: 7г :: ж% ---Г J

Авторы

Даты

1977-04-15—Публикация

1975-06-02—Подача