1

По основному авт. св. № 281382 известен способ управления трубопрокатным агрегатом преимущественно с двумя последовательно установленными косовалковыми станами, использующий принцип адаптивного управления с моделью и вычислительным устройством, заключающийся в том, что управление каждым станом агрегата производят по сигналам вычислительного устройства, на которое поступают оценки параметров стана с самообучающихся моделей диаметра и толщины стенки раската, а также характеристики проката до и после стана, причем время выработки сигналов предсказания, управления и исполнительных операций соответствует времени прокатки одной трубы.

Трубы, которые получаются после раскатного стана, имеют разброс размеров по толщине стенки и наружному диаметру относительно средних значений по всей партии. Отклонение от среднего значения размера для каждой конкретной трубы вызвано вполне определенными причинами: изменением диаметра исходной заготовки, отклонением температуры нагрева и т. д. Полное отклонение выходного размера является суммой частных отклонений, вызванных колебаниями исходных параметров гильзы. Исходные параметры некоррелированы между собой и колеблются случайным образом, поэтому колебания выходного размера также случайны. Следовательно, связь между каждым из входных параметров и выходным размером трубы является статистической. Задача определения

характера этой связи лежит на самообучающихся моделях стана по диаметру и толщине стенки трубы.

Сбор информации осуществляется датчиками, установленными на стане, показания которых через согласующие устройства поступают на управляющую вычислительную машину. Согласущие устройства превращают абсолютные показания датчиков в отклонения от уставок, задаваемых вручную.

Система управления станом имеет два режима: режим обучения и режим управления. В режиме обучения вычислительная машина определяет оценки для действительных зависимостей, которые отыскиваются в виде линейного закона. Коэффициент регрессии по каждому исходному параметру и является оценкой действительной зависимости между отклонением данного исходного параметра и отклонением выходного размера. Уточнение

каждого коэффициента модели производится после прокатки каждой трубы, когда выходной датчик дает фактическое отклонение выходного размера.

По окончании процесса обучения система

включается на управление станом. В этом режиме система стремится умеиьшить влияние дестабилизирующих факторов, изменяя настройку стана перед прокаткой каждой трубы. Величина необходимого управляющего воздействия пропорциональна разности между предсказанным отклонением выходного размера и необходимым, делеииой на коэффициент модели, дающий оценку связи между отклонением по каналу управления и отклонением выходного размера.

Однако по этому способу действительной стабилизации подвергается только изменение среднего значения выходного размера, вызванное изменением медленно меняющихся дестабилизирующих факторов, например износом валком, а также дестабилизирующие факторы, как диаметр гильзы или температуры нагрева, которые меняются от гильзы к гильзе, учитываются со сдвигом на один щаг или более, т. е. компенсируются не на той гильзе, на которой нужно. В результате эффект применения системы резко снижается.

Это происходит потому, что при уточнении моделей коэффициенты уточняются так, чтобы возникшая на дайной трубе ошибка предсказания была полностью скомпенсирована. Поскольку отклонения исходных иараметров определяются как разность между показаниями датчика и уставкой, задаваемой вручную, то неизбежно наличие постоянной составляющей в величине отклонения по каждому каналу, что затягивает время построения модели и весь процесс обучения. Точно также неизбежно наличие постоянной составляющей в величине отклонения фактического размера. Последнее приводит к наличию постоянной составляющей в предсказанном отклонении, а это настолько ухудшает модель, что, достигнув среднего значения, совпадающего со средним значением фактического размера, предсказанное значение начинает повторять фактический размер с отставанием на один шаг. При управлении это отставание и приводит к тому, что на данной трубе компенсируются дестабилизирующие факторы, существовавщие на предыдущей трубе.

По предлагаемому способу в состав сигналов управления, поступающих на каладый стан от вычислительного устройства, дополнительно вводят сигналы от самообучающихся моделей среднего значения диаметра и среднего значения толщины стенки трубы, которые призваиы компенсировать постоянную составляющую в предсказанном размере.

Для ускорения процесса обучения вводят автоматическое определепие средних значений для всех каналов исходной информации, кроме канала управления, причем отклонения определяют как разность между показаниями датчиков и текущими средними значениями.

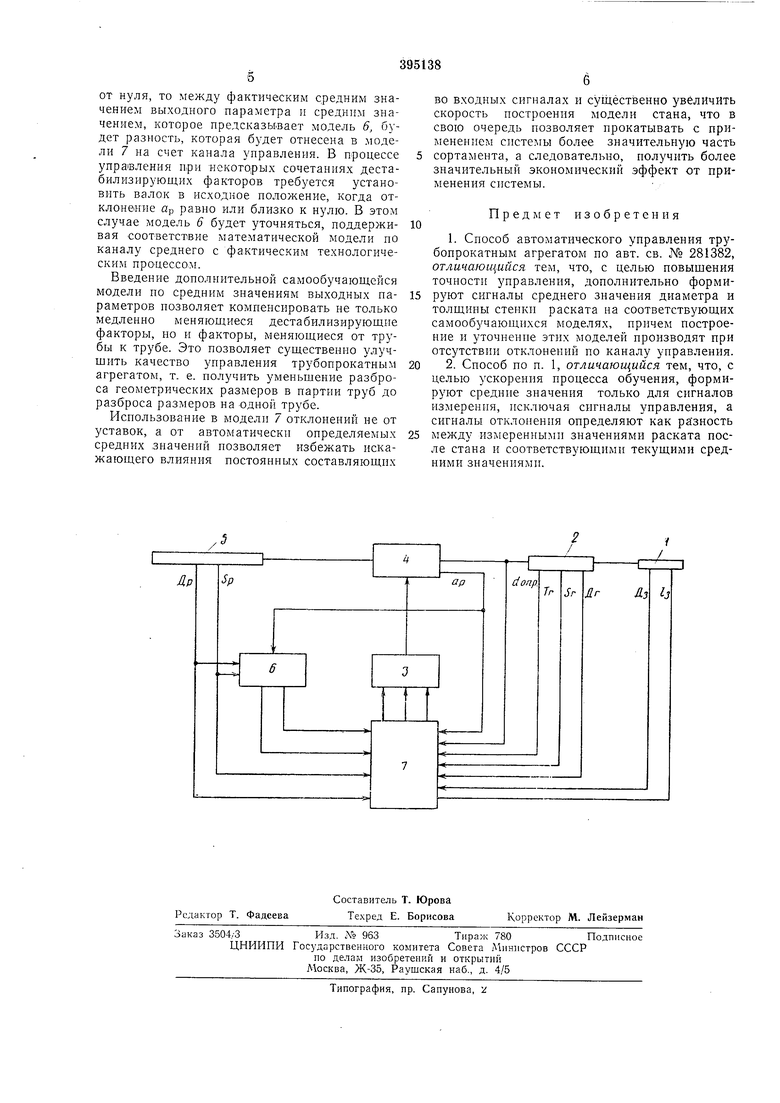

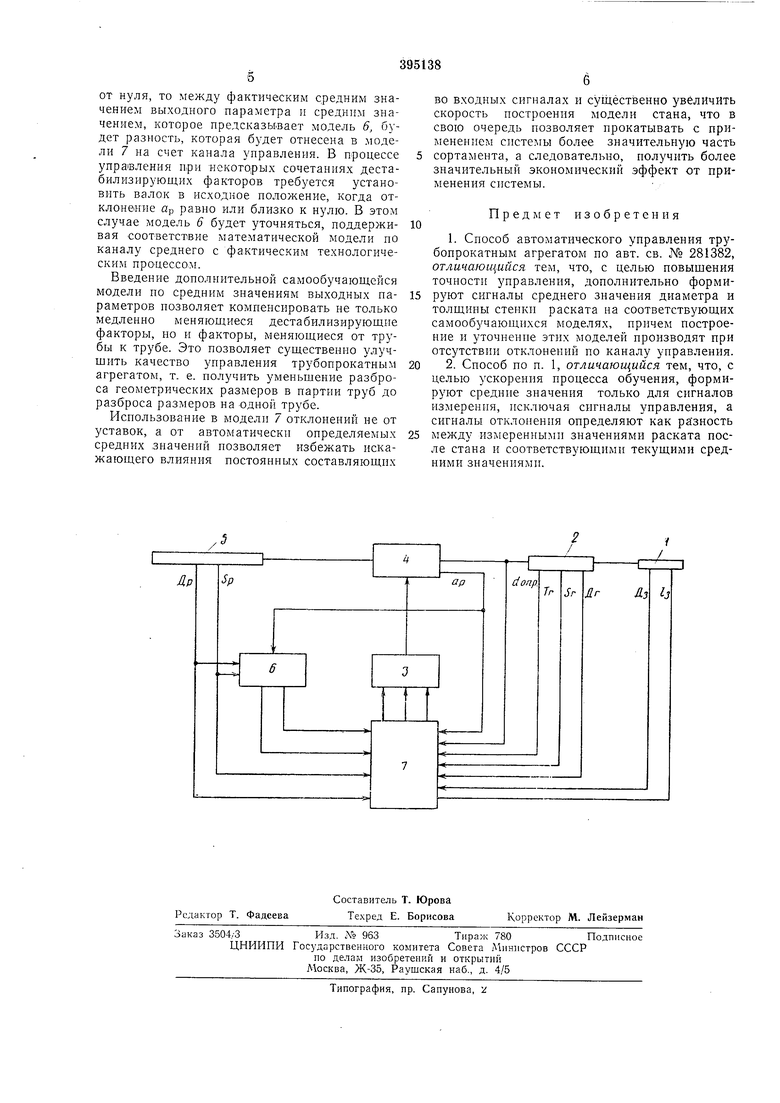

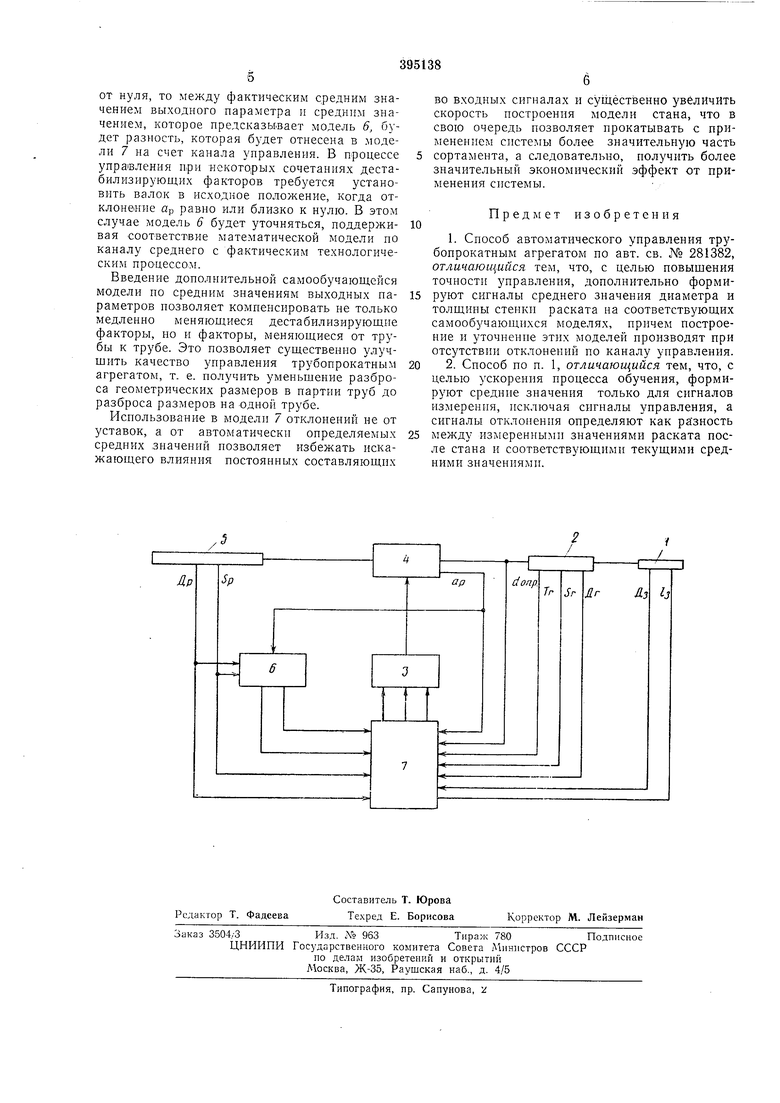

На чертеже изображена схема управления часкатным станом, реализующая предлагаемый способ.

- На схеме приняты следующие обозначения: / - заготовка, 2 - гильза, 5 - вычислительное устройство, 4 - раскатной стан, 5 - труба, 6 - модель стана по среднему значению диаметра и толщины стенки трубы, 7-модель стана по диаметру и толщине стенки трубы. Перед прошивкой исходной заготовки 1 измеряют ее диаметр Dg и длину Iz, которые необходимы в дальнейщем для определения объема штуки. На гильзе 2 измеряют ее диаметр Dr, температуру Гг, а по длине гильзы и

объему определяют толщину стенки 5г. Определяют диаметр оправки donp. Для всех измеренных и вычисленных исходных величин автоматически находят средние значения и определяют отклонения от средних по каждому каналу.

В режиме обучения сигналов управления от вычислительного устройства 3 на раскатной стан 4 не поступает, следовательно, отклонение валка up от исходного положения, являющееся управляющим сигналом, равно нулю. После прокатки трубы 5 измеряют фактическую толщину стенки трубы Sp и фактический диаметр трубы Dp и производят коррекцию модели 6 стапа по среднему значению диаметра и толщины стенки раската и модели стана 7 по диаметру и толщине стенки раската. Уточнение модели 6 средних значений производится только в том случае, если отклонение валка up ближе к нулю.

В блоке 6 на основании показаний датчика выходного размера определяют среднее значение (диаметра и толщины стенки трубы). Здесь же по модели среднего предсказывается величина этого значения и при наличии

ошибки предсказания уточняется модель 6. Блок 7 уточняет собственно модели по диаметру, толщине стенки и времени прокатки. Предсказанное значение выходного параметра, например толщины стенки, определяется

как сумма среднего значения, предсказанного на основании модели 6 и предсказанного значения отклонения от среднего. При наличии разности между фактическим и предсказанным значением уточняется только модель 7

ио отклонению. Выделение канала среднего значения постоянной составляющей позволяет ликвидировать отставание между фактическим и предсказанным значениями в режиме обучения.

В режиме управления, непосредственно перед прокаткой, вычислительное устройство 3 производит иоднастройку стана, используя показания входных датчиков и моделей 5 и 7 для определения величины необходимого отклонения валка up от исходного положения.

Уточнение моделей 5 и 7 в режиме управления происходит песколько иначе. В тех случаях, когда отклонение валка Ор отличается от нуля, модель 6 средних значений не уточняется, а предсказанные величины в модели 7 определяются по-прелснему, как сумма среднего значения, иредсказаниого на основании полученной ранее модели 6 и предсказанного отклонения от этого среднего. Поскольку положение настроечного параметра Ор отлично

б

от нуля, то между фактическим средним значением выходного параметра п средним значением, которое предсказы.вает модель 6, будет разность, которая будет отнесена в модели 7 на счет канала унравления. В процессе упра вления ири некоторых сочетаниях дестабилизирующих факторов требуется установить валок в исходное положение, когда отклонение Яр равно или близко к нулю. В этом случае модель 6 будет уточняться, поддерживая соответствие математической модели по каналу среднего с фактическим технологическим процессом.

Введение дополнительной самообучающейся модели по средним значениям выходных параметров позволяет компенсировать не только медленно меняющиеся дестабилизирующие факторы, но и факторы, меняющиеся от трубы к трубе. Это позволяет существенно улучщить качество управления трубопрокатным агрегатом, т. е. получить уменьщение разброса геометрических размеров в партии труб до разброса размеров на одной трубе.

Использование в модели 7 отклоиеиий ие от уставок, а от автоматически определяемых средних зиачений позволяет избежать искажающего влияния постоянных составляющих

во входных сигналах и существенно увеличить скорость построения модели стана, что в свою очередь позволяет прокатывать с применением системы более значительную часть сортамента, а следовательно, получить более значительный экономический эффект от применения системы.

Предмет изобретения

1.Способ автоматического управления трубопрокатным агрегатом по авт. св. № 281382, отличающийся тем, что, с целью иовыщения точности управления, дополнительно формируют сигиалы среднего значения диаметра и толщины стенки раската на соответствующих самообучающихся моделях, причем построение и уточнение этих моделей производят при отсутствии отклонений по каналу управления.

2.Способ по п. 1, отличающийся тем, что, с целью ускорения процесса обучения, формируют средние значения только для сигналов измерения, исключая сигналы управления, а сигналы отклонения определяют как разность между измеренными значениями раската после стана и соответствующими текущими средними значениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1970 |

|

SU281382A1 |

| Способ автоматического управления косовалковым прошивным станом | 1974 |

|

SU498991A1 |

| Способ автоматического управления калибровочным станом | 1978 |

|

SU774640A1 |

| Способ управления режимом обжатия трубы на автоматическом стане | 1975 |

|

SU554023A1 |

| Способ автоматического управления процессом прокатки труб в раскатном стане | 1977 |

|

SU735351A1 |

| Система автоматического управления процессом прокатки труб на раскатном стане | 1977 |

|

SU725735A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1983 |

|

SU1176989A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1986 |

|

SU1357102A2 |

| Способ автоматического управления прокаткой труб в обкатном стане | 1979 |

|

SU1183220A1 |

| Система регулирования диаметраТРубы | 1977 |

|

SU801919A1 |

Авторы

Даты

1973-01-01—Публикация