Известно устройство для сбсфаш деталей тяяя валик-втулжа, лреимущестсенно составных коллапсов шариковых РУчек, содержащее станину, вшполвеянуго в виде двух установленных с зазором плат; захватные ярнспособления, язготовлевные в виде взаямяо стодпружиненяых пар рычагов, каждый из « торых шарлнрно закреплен на различных платах и рабочие элементы которых расположены соосно между собой по линии зазора в последовательности, определяемой технологическим процессам оборки; транапоргирующий механизм в виде замкнутого конвейера с последовательно смонтированными на нем толкателями, установленными ло линии зазора и взаимодействующими с первой по ходу своего движения деталью.

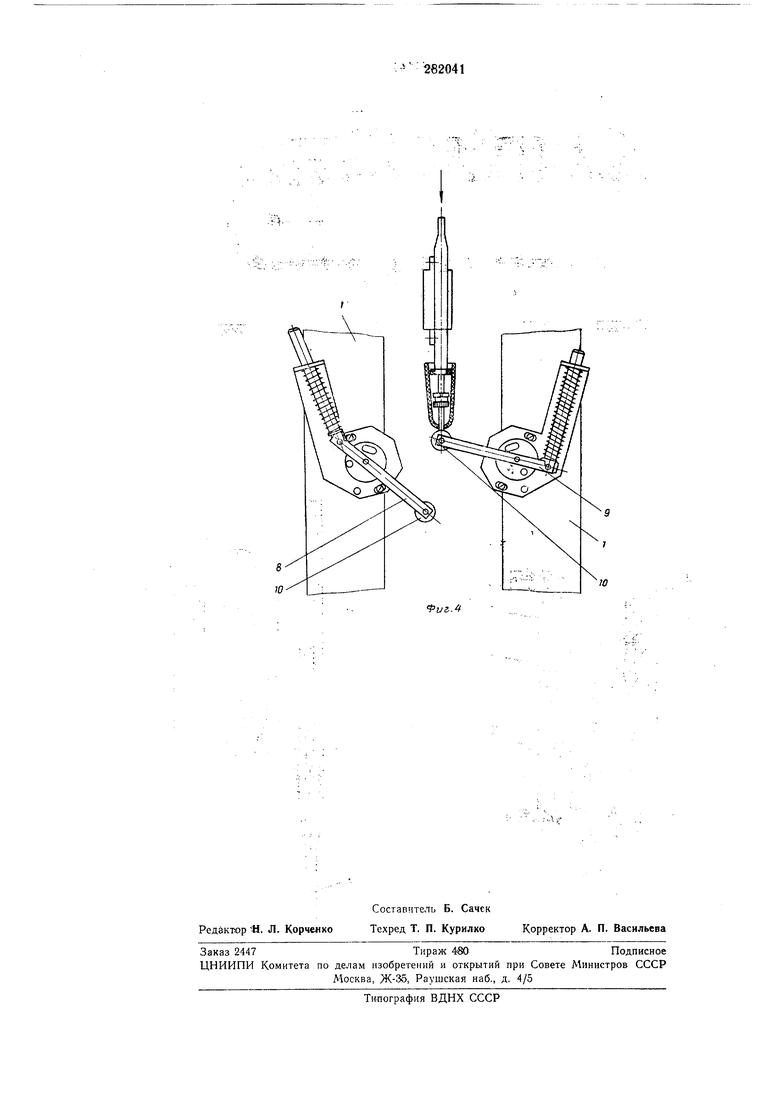

Предлагаемое устройство отличается тем, что оно имеет механизм запрессовки, выполненный в Виде двух взаимно подпружиненных рычагов; каждый рычат закреплен на различных платах и снабжен свободно вращающимся роликом, взаимодействующим с деталью, в которую запрессовывается другая деталь, а толкатель изготовлен в виде втуякн, соосной с рабочими элементами захватных приспособлений, с подпружиненным в ней в осевом направлении сте(ржнем. Это позволяет автоматиз-ировать также и запрессовку деталей при

непрерывном движении транспортирующего механизма.

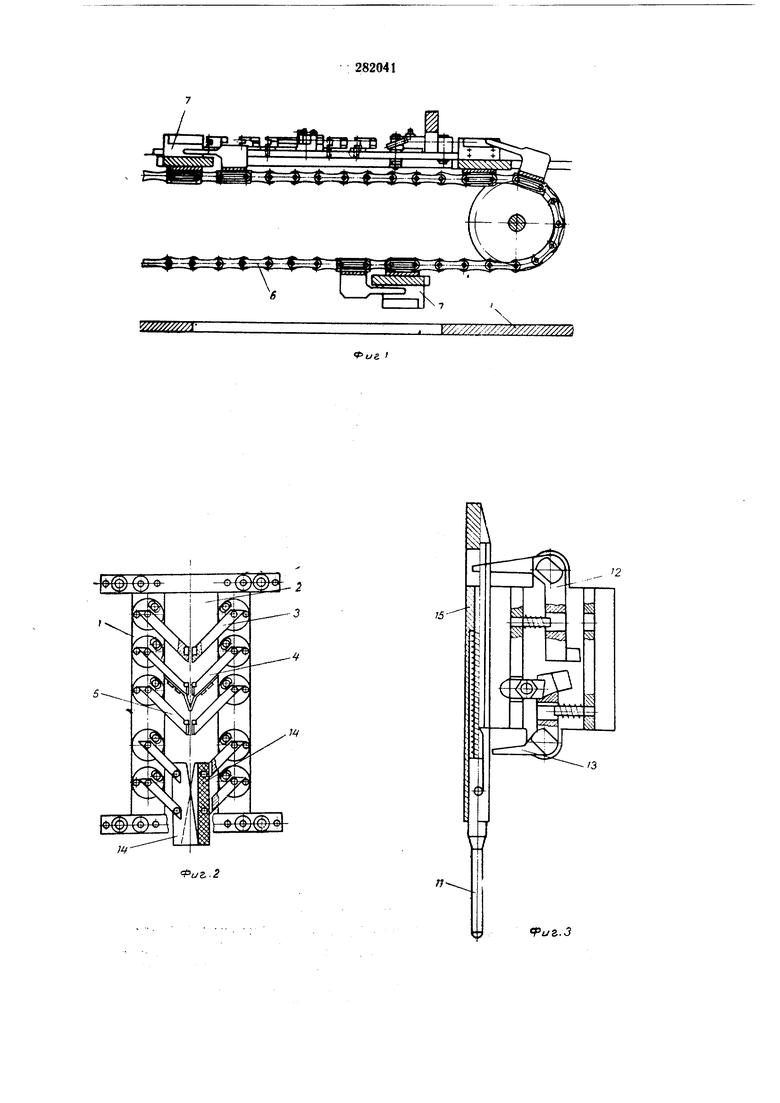

Устройство может включать установленный :на конвейере механизм контроля наличия собираемых деталей, представляющий собой рычат, причем один рычаг взаимодействует со стержнем механизма за прессовки, а другой- с деталью, в которую запрессовывается другая деталь, и по перемещению этих ры-чагов судят о наличии собираемых деталей.

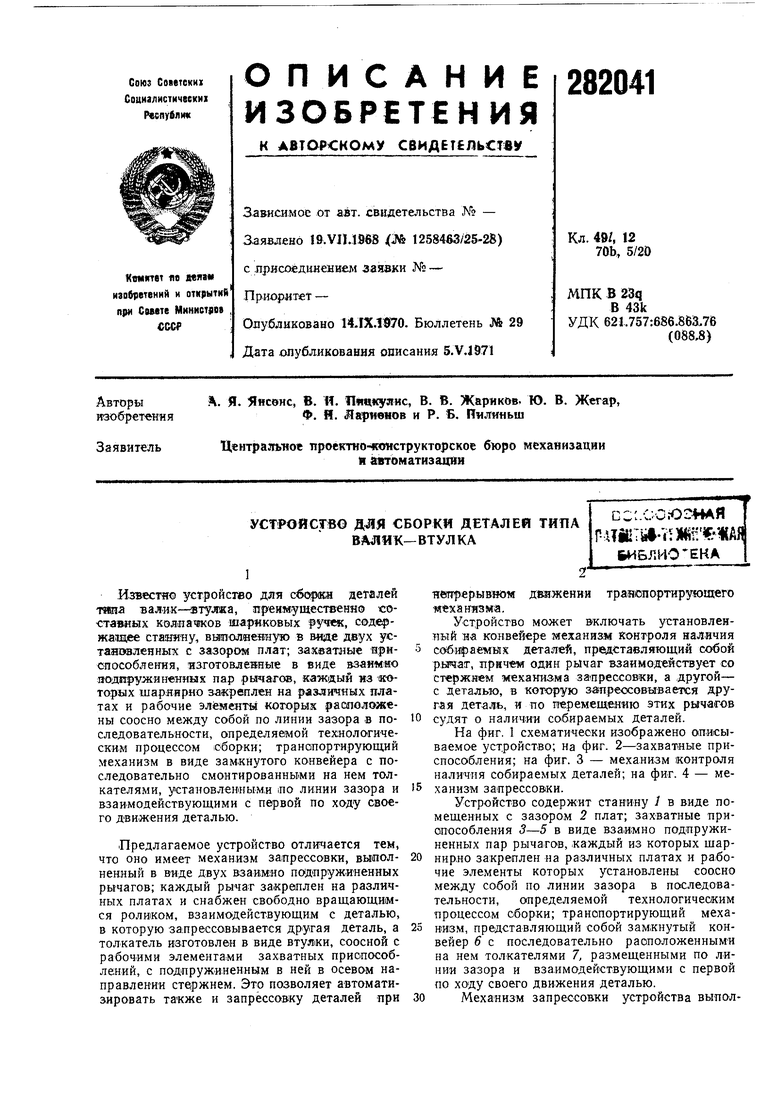

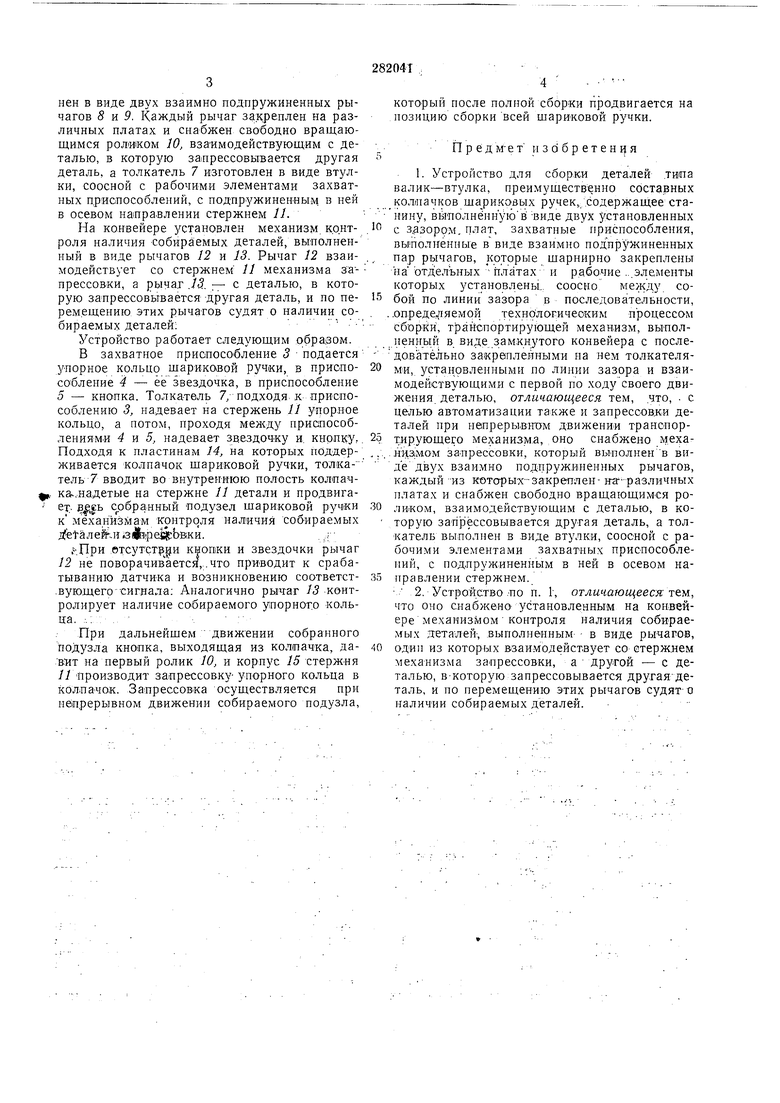

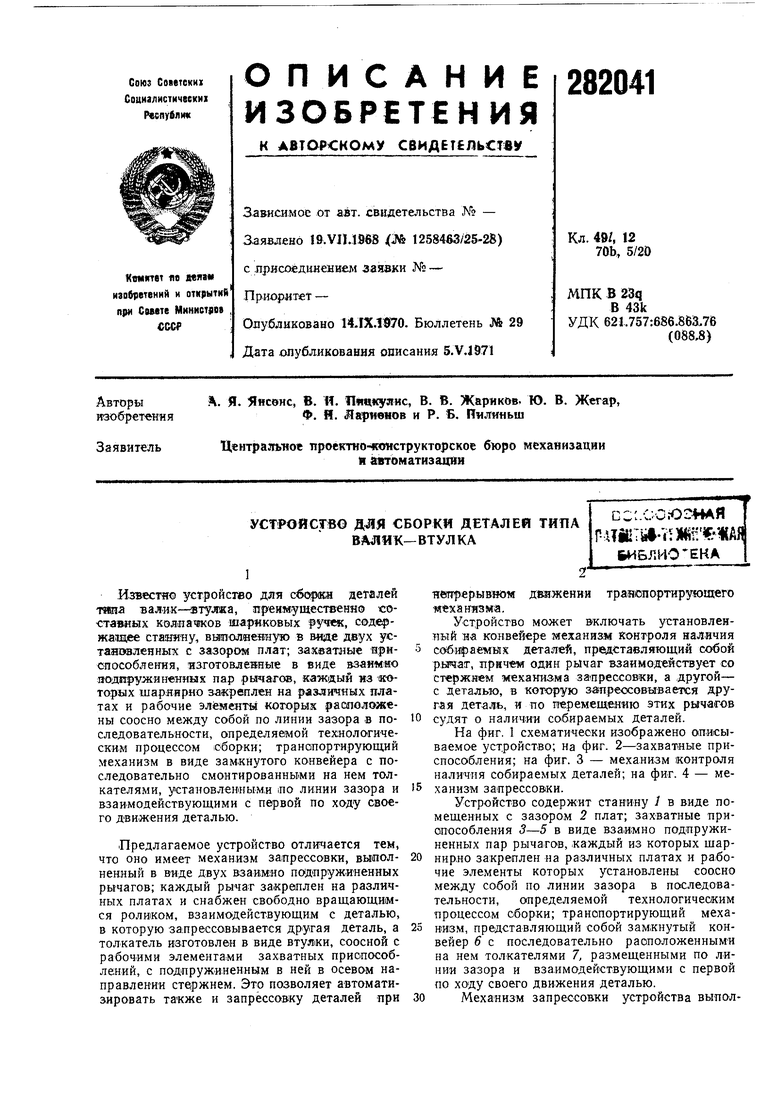

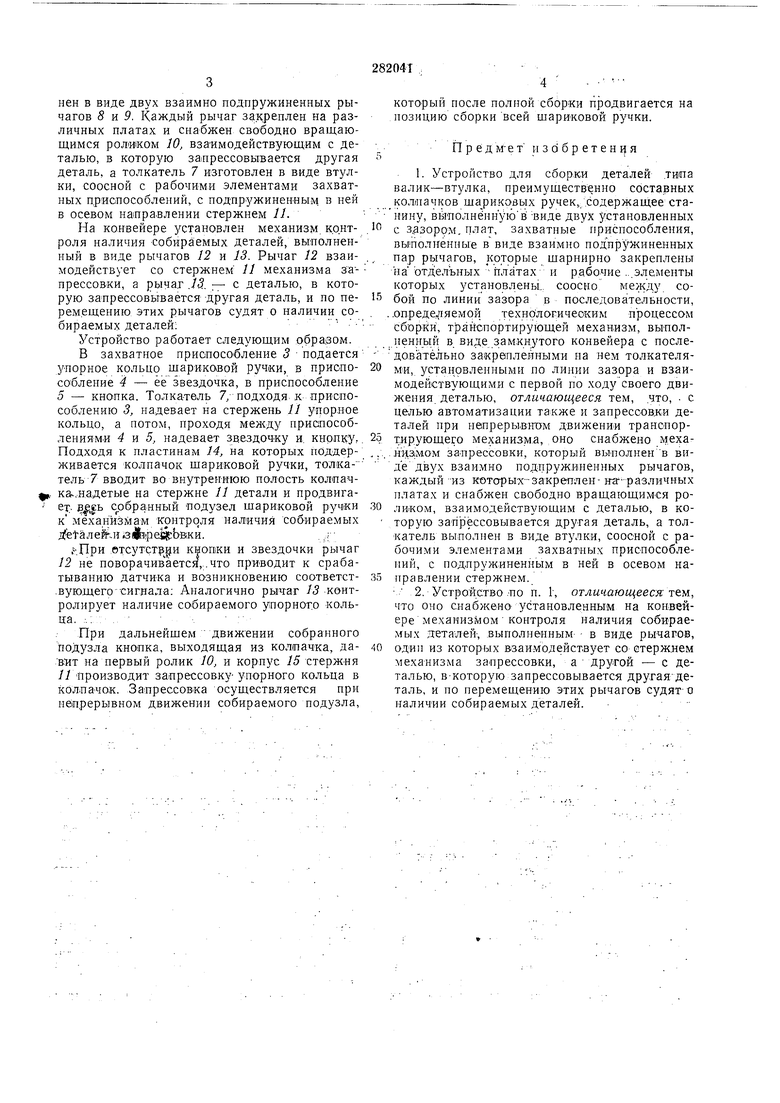

На фиг. 1 схематически изображено описываемое устройство; на фиг. 2-захватные приспособления; на фиг. 3 - механизм контроля наличия собираемых деталей; на фиг. 4 - механизм запрессов(ки.

Устройство содержит станину 1 в виде помещенных с зазором 2 плат; захватные приспособления 3-5 в виде взаимно подпружиненных пар рычагов, .каждый из которых шарнирно закреплен на различных платах и рабочие элементы которых установлены соосно между собой по линии зазора в последовательности, определяемой технологическим процессом сборки; транспортирующий механизм, представляющий собой замкнутый конвейер 6 с последовательно расположенными на нем толкателями 7, размещенными по линии зазора и взаимодействующими с первой по ходу своего движения деталью.

нен в виде двух взаимно подпружиненных рычагов S и 9. Каждый рычаг закреплен на различных платах и снабжен свободно вращающимся роликом 10, взаимодействующим с деталью, в которую запрессовывается другая деталь, а толкатель 7 изготовлен в виде втулки, соосной с рабочими элементами захватных приспособлений, с подпружиненным в ней в осевом направлении стержнем 11.

На конвейере установлен механизм.контроля наличия собираемых деталей, выполненный в виде рычагов 12 и 13. Рычаг 12 взаимодействует со стержнем 11 механизма за- прессовки, а рычаг .13.. р- с деталью, в которую запрессовывается другая деталь, и по перемещению этих рычагов судят о наличии собираемых деталей;

Устройство работает следующим образом.

В захватное приспособление 3 подается упорное кольцо шариковой ручки, в приспособление 4 - ее звездочка, в приспосОбление 5 - кнопка. Толкатель 7/ подходя к приспособлению 3, надевает на стержень 11 упорное кольцо, а потом, проходя между приспособлениями 4 5, надевает звездочку и, кнопку.. Подходя к пластинам 14, на которых поддерживается колпачок шариковой ручки, толка-- тель 7 вводит во внутреннюю полость колпач. ка.надетые на стержне 11 детали и продвигает;. ц,ъ с)бранный подузел шариковой ручки к механизмам контроля наличия собираемых €taлeй:.ий|и peйEЬв;ки..,;.При .етсутстр и кнопки и звездочки рычаг 12 не поворачивается,..что приводит к срабатыванию датчика и возникновению соответст.вующего -сигнала; Аналогично рыч-аг 13 контролирует наличие собираемого упорного кольца. ,-.;;,-. При дальнейшем - движении собранного подузла кнопка, выходящая из колпачка, да-вит на первый ролик 10, и корпус /5 стержня //производит запрессовку-упорного кольца в колпачок. Запрессовка осуществляется при непрерывном движении собираемого подузла.

который после полной сборки продвигается на позицию сборкивсей шариковой ручки.

Прёдм-ет изобретенная

1. Устройство для сборки деталей типа

валик-втулка, преимуществ енно составных

кол/начков шариковых ручек,, .содержащее станину, вьтолнённуюв -виде двух установленных

с з.азоррм. плат, захватные приспособления, выполненные в виде взаимно подпружиненных

пар рычагов, которые шарнирно закреплены на ЪтХел-ьных - платах и р.абочие ...элементы которых установлены., соосмо между собой по линии зазора в последовательности,

.определяемой технологическим процессом сб-орйи, транспортирующей механизм, выполненньш в виде замкнутого конвейера с последо.ватёльно закрепленными на нем толкателями, установленными по линии зазора и взаимодействующими с первой по ходу своего движения деталью, отличающееся тем, .что, . с целью автоматизации также и запрессов.ки деталей нри непрерывьгом движении транспортирующего механизм.а, оно снабжено м.еха;низ:м.ом запрессовки, который вьтолненв виде двух взаимно подпружиненных рычагов, каждый -из которых-закреплен- н-а-различных платах и снабжен свободно вращающимся роликом, взаимодействующим с деталью, в которую запрессовьшается другая деталь, а толкатель выполнен в .виде втулки, соосной с рабочими элементами захватных приспособлений, с подпружиненным в ней в осевом направлении стержнем.

2. Устройство .по п. 1, отличающееся , что оно снабжено установленным на конвейере механизмом - контроля наличия собираемых дета-лей-, .выполненным в виде рычагов,

один из которых взаимодействует со стержнем механизма запрессовки, а - другой с деталью, в-которую запрессовывается другая-деталь, и по перемещению этих рычагов судят- о наличии собираемых деталей. -...

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СБОРКИ ШАРИКОВЫХ РУЧЕК | 1970 |

|

SU277581A1 |

| Устройство для сборки деталей | 1981 |

|

SU988520A1 |

| Устройство для шаговой подачи стопы заготовок | 1984 |

|

SU1194544A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ и СБОРКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 1966 |

|

SU185828A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки щек многорядных пластинчатых цепей | 1971 |

|

SU499087A1 |

Риг.-2

tptJZ.3

10

Авторы

Даты

1970-01-01—Публикация