Изобретение относится к области получения эпоксидных материалов путем эпоксидирования ненасыщенных полимеров. Обычно апоксидирование осуществляется карбоновыми надкислотами, например надуксусной, или смесью карбоновых кислот с перекисью водорода. Так, известен способ эпоксидирования полимеров бутадиена или изопрена уксусной надкислотной или смесью уксусной кислоты и перекиси водорода. Синтез осуществляют в присутствии катионита.

Таким способом получают смолы со статистическим распределением эпоксидных групп в цепи, содержащие только эпоксидные функциональные группы.

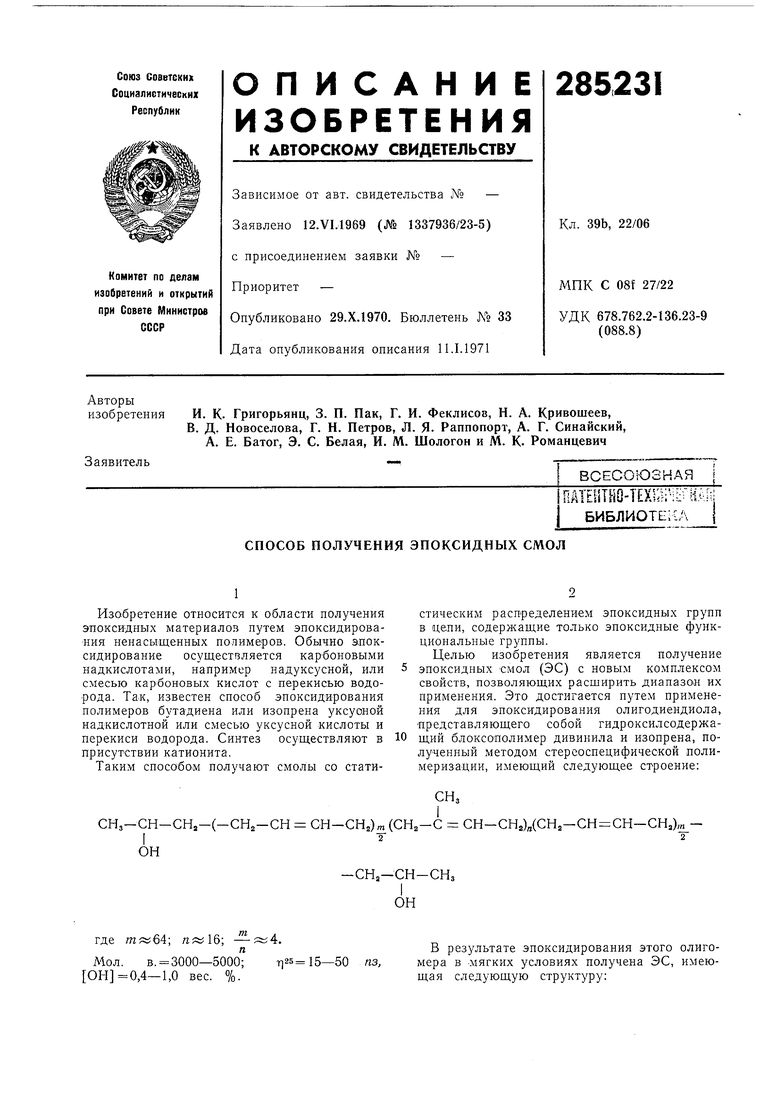

Целью изобретения является получение эпоксидных СМОЛ (ЭС) с новым комплексом свойств, позволяющих расширить диапазон их применения. Это достигается путем применения для эпокскдирования олигодиендиола, представляющего собой гидроксилсодержащий блоксополимер дивинила и изопрена, полученный методом стереоспецифической полимеризации, имеющий следующее строение:

где . сн-сНа(сн,-сн снIон где Х

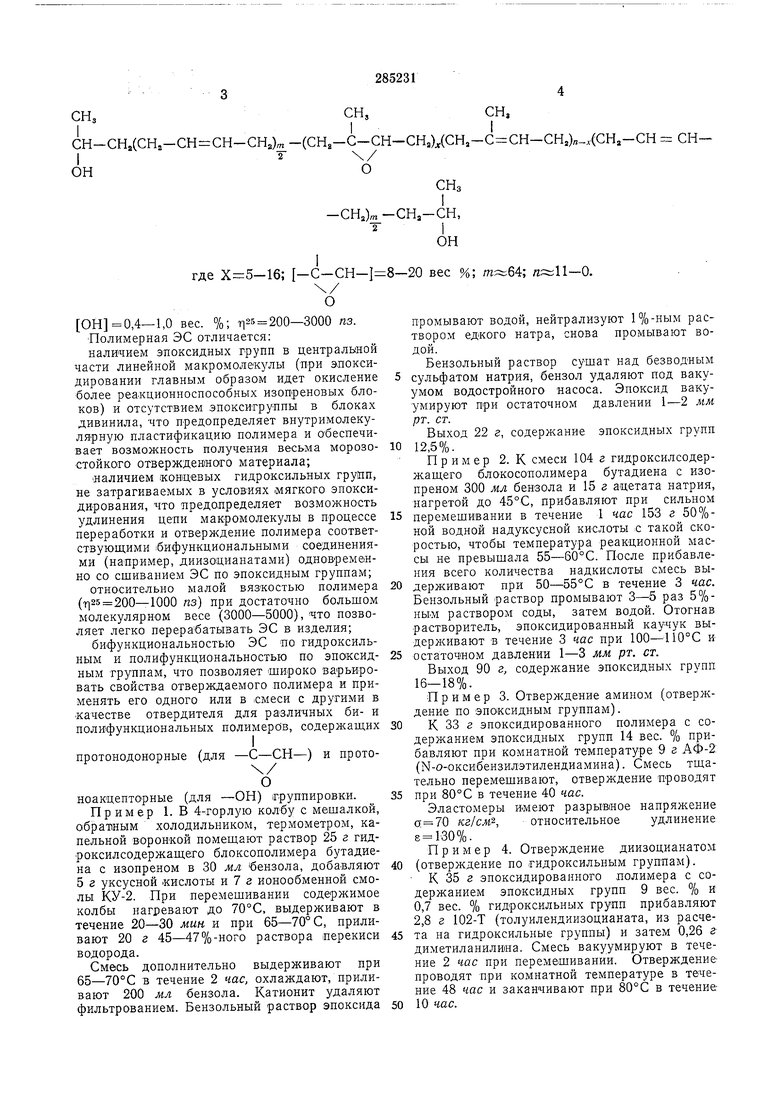

ОН 0,4-1,0 вес. %; -п25 200-3000 пз. Полимерная ЭС отличается: наличием эпоксидных групп в центральной части линейной макромолекулы (при эпоксидировании главным образом идет окисление более реа.кционноспособных изопреновых блоков) и отсутствием эпоксигруппы в блоках дивинила, ЧТО предопределяет внутримолекулярную пластификацию полимера и обеспечивает возможность получения весьма морозостойкого отвержденнаго материала;

наличием концевых гидроксильных груйп, не затрагиваемых в условиях мягкого эпоксидирования, что предопределяет возможность удлинения цепи макромолекулы в процессе переработки и отверждение полимера соответствующими бифункциональными соединениями (например, диизоцианатами) одновременно со сшиванием ЭС по эпоксидным группам; относительно малой вязкостью полимера (т 25 200-1000 пз) при достаточно большом молекулярном весе (3000-5000), что позволяет легко перера батывать ЭС в изделия;

бифункциональностью ЭС по гидроксильным и полифункциональностью по эпоксидным группам, что позволяет широко варьировать свойства отверждаемого полимера и применять его одного или в смеси с другими в качестве отвердителя для различных би- и поли1функциональных полимербв, содержащих

протонодонорные (для -С-СН-) и прото / О ноакцепторные (для -ОН) группировки.

Пример 1. В 4-горлую колбу с мешалкой, обратным холодильником, термометром, капельной воронкой помешают раствор 25 г гидроксилсодержащего блоксополимера бутадиена с изопреном в 30 мл бензола, добавляют 5 г уксусной кислоты и 7 г ионообменной смолы КУ-2. При перемешивании содержимое колбы нагревают до 70°С, выдерживают в течение 20-30 мин и при 65-70° С, приливают 20 г 45-47%-ного раствора перекиси водорода.

промывают водой, нейтрализуют 1%-ным раствором едкого натра, снова промывают водой.

Бензольный раствор сушат над безводным сульфатом натрия, бензол удаляют под вакуумом водостройного насоса. Эпоксид вакуумируют при остаточном давлении 1-2 мм рт. ст.

Выход 22 г, содержание эпоксидных групп

12,5%.

Пример 2. К смеси 104 г гидроксилсодержащего блокосополимера бутадиена с изопреном 300 мл бензола и 15 г ацетата натрия, нагретой до 45°С, прибавляют при сильном

перемешивании в течение 1 час 153 г 50%ной водной надуксусной кислоты с такой скоростью, чтобы температура реакционной массы не превышала 55-60°С. После прибавления всего количества надкислоты смесь выдерживают при 50-55°С в течение 3 час. Бензольный раствор промывают 3-5 раз 5%ньш раствором соды, затем водой. Отогнав растворитель, эпоксидированный каучук выдерживают в течение 3 час при 100-110°С и

остаточном давлении 1-3 мм рт. ст.

Выход 90 г, содержание эпоксидных групп 16-18%.

Пример 3. Отверждение амином (отверждение по эпоксидным группам).

К 33 г эпоксидированного полимера с содержанием эпоксидных групп 14 вес. % прибавляют при комнатной температуре 9 г АФ-2: (N-o-оксибензилэтилендиамина). Смесь тш,ательно перемешивают, отверждение проводят

при 80°С в течение 40 час.

Эластомеры имеют разрывное напряжение кг/см, относительное удлинение

.

Пример 4. Отверждение диизоцианатом (отверждение по гидроксильным группам).

К 35 г эпоксидированного лолимера с содержанием эпоксидных групп 9 вес. % и 0,7 вес. % гидроксильных групп прибавляют 2,8 г 102-Т (толуилендиизоцианата, из расчета на гидроксильные группы) и затем 0,26 г диметиланилина. Смесь вакуумируют в течение 2 час при перемешивании. Отверждениепроводят при комнатной температуре в течение 48 час и заканчивают при 80°С в течение 10 час. сн2);„ -(CHa-c-CH-CHa)(CH,-c-CH-CHj)n-.(CH.,-CH сн- -CHj) -CHj-сн, 5-16; -С-CH-J S-20 вес %; . о 1 I он

Эластомер имеет темлературустеклования

минус 48°С, разрывноенапряжение

кг/см, относительноеудлинение 8 270%.

Предмет изобретения

Способ получе1ния эпоксидных смол, отверждаемых обычными отвердителями, путем эпоксидирования полимеров в присутствии катионита надкислотами или смесью кислот с перекисью водорода, отличающийся тем, что, с целью расширения ассортимента эпоксидных материалов, эпоксидированию подвергают олигодиендиолы, представляющие собой гидроксилсодержащие блоксополимеры дивинила и изопрена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩИХ АЛИФАТИЧЕСКИХ ЭПОКСИДОВ | 1971 |

|

SU416368A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ДИЕНОВЫХ ПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ И ОТВЕРЖДЕННЫЙ ДИЕНОВЫЙ ПОЛИМЕР | 1993 |

|

RU2120449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНУРЕТАНОВЫХ ОЛИГОМЕРОВ С КОНЦЕВЫМИ ФУНКЦИОНАЛЬНЫМИГРУППАМИ | 1972 |

|

SU328128A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ОЛИГОМЕРОе| Б;:БЛ:Ю | 1972 |

|

SU326197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИАРИЛАТОЗ | 1965 |

|

SU176404A1 |

| ЭПОКСИДНЫЙ КОМПАУНД | 1973 |

|

SU374355A1 |

| Полимерный ацетиль в качестве пластифика-TOPA ВыСОКОМОлЕКуляРНыХ КАучуКОВ | 1976 |

|

SU695189A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ смол | 1970 |

|

SU275403A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЭПОКСИДУРЕТАНОВ | 1971 |

|

SU298612A1 |

СНз-СН-СНа-(-СН2-СН СН-СНг) (СН Iт-CHj-СН- С СН-СН2)„(СН2-СН СН-СН.,)ш тСНз

Авторы

Даты

1970-01-01—Публикация