Известны устройства для контактной стыковой сварки труб, содержащие два центрируюищх блока, установленных на общем валу, зажимные башмаки которых связаны с поршнями гидроцилиндров, и сварочный транс-5 форматор. Однако эти устройства не обеспечивают достоточно высокой скорости осадки.

Отличием предложенного устройства является то, что оно снабжено дополнительным ю зажимным с неподвижным относительно вала корпусом блоком, установленным в трубе со стороны одного из блоков, который оснащен дополнительным гидроцилиндром, а корпус этого блока выполнен подвижным отно- 15 сительно вала и жестко соединен с корпусом гидроцилиндра, при этом поршень дополнительгного гидроцилиндра жестко зеисреплен на валу. Это позволяет осуществить осадку за счет упругой деформации трубы и вала.20

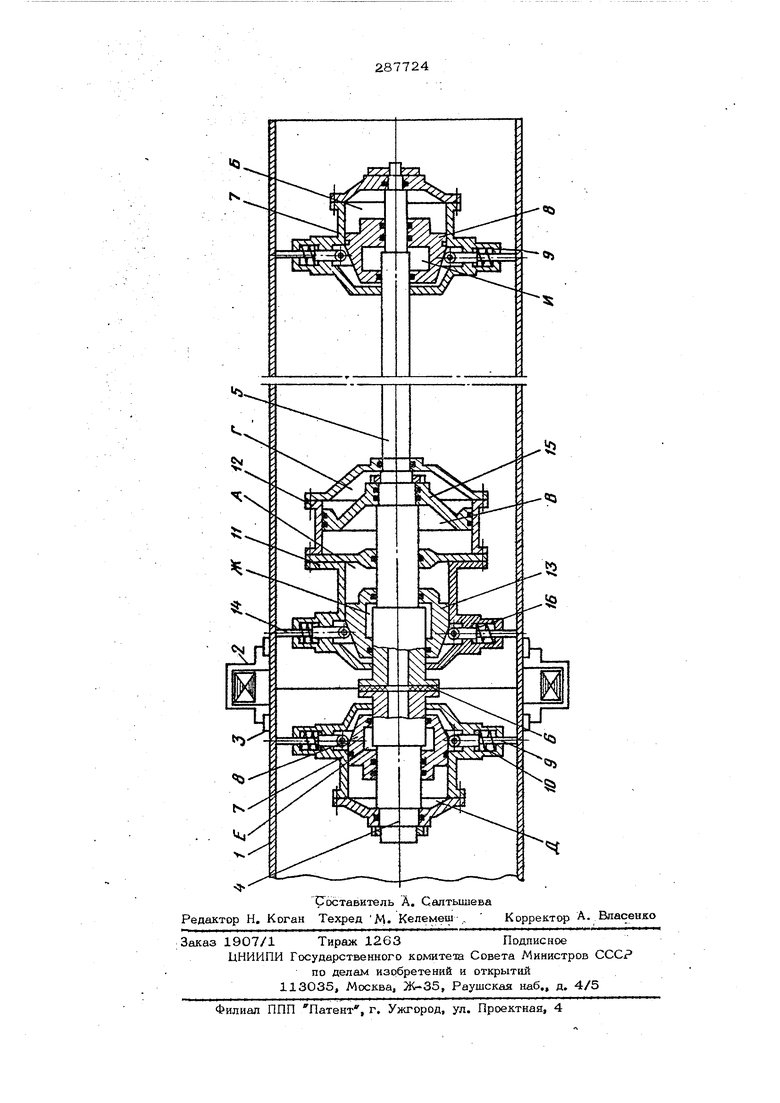

На чертеже изображена схема машины для стыковой злектроконтактной сварки труб.

В процессе сварки на свариваемых трубах 1 располагается трансформатор 2 с токоподводящими контактами 3.25

Внутренний центратор состоит из трех центрирующих блоков, связанных между собой общим валом, в свою очередь состоит из двух полувалов 4 и 5. Соединение двух полувалов в общий вал осущвстч вляется через изолятор 6.

Крайние - первый и третий - центрирующие блоки имеют одинаковое устройство и содерждт следующие основные элементы: конуо-цилиндр 7, жестко связанный соррветственно ; полувалами 4 и 5, поршеньконус 8, центрирующие элементы 9, опирающиеся на поршни-конуса 8 и расположевиыё радиально, и возвратные пружины 1О, воздействующие на центрирующие алемен.9.

Средний блок состоит из кфпуса-цилиндра 11, имеющего возможность перемещаться относительно полувала 5,. и жесрко связанного с корпусом гидроцилиндра 12, - поршна-конуса 13, центрирующих элементов 14, поршня 15, жестко связанного с полувалом 5, и. возвратных пружии 16.

Машина для стыковой электрохонтактнойсварки работает следующим образом.

Средний и третий (правый) центрирующие блоки устанавливают в одной из свариваемы труб. В полость А среднего центрирующего блока иопопость Б трет.ьего центрирующего блока подают масло. Так как конус - ципиндр 7 третьего, центрирующего блока жестАо связан с полувалом 5, то поршень-конус В третьего центрирующего блока начинает двигаться влево. В своем движении он воздействует на центрирующие элементы 9, рас положенные радиально, и раздвигает их. При этом исправляется геометрия трубы и , происходит ее зажатие в районе центрирующих Элементов третьего центрирующего бпо ка.

Одновременно с разжатием третьего центрирующего блока происходит разжатие центрирующих элементов 14 среднего (подвижного относительно полувала 5) центрирующего блока. Когда масло поступает в по лостьА среднего центрирующего блока, а масло, находящееся -в послоти В, заперто, то корпус гидроцилиндра 12 двигаться не может, так как порщень 15 жестко с полувалом 5, а масло практически не сжимается. Поэтому порщень-конус 13 начинает двигаться влево. В результате этого .раздвигаются центрирующие элементы 14, исправляющие геометрию и производящие зажатие свариваемого торца тру-. бы 1,

После зажатия средним и третьим центрирующими блоками подают масло в полос Г и сливают масло из полости В гидро цилиндра 12, В результате этого в пределах упругих деформаций сжимается труба 1, на участке между центрирующими элементами 14 и 9 среднего и крайнего третьго центрирующего блока, и вытягивается полувал 5. Длина полувала выбирается с таким расчетом, чтобы его удлинение вместе с укорочением трубы и упругой области превышало величину перемещения труб впроцессе сварки. При этом разница между величиной перемещения труб в процессе

сварки и суммарным измене1|И1 м ддины ni лувала 5 и сжатия трубы должна обеспечивать запас упругой энергии, необходимый для развития заданного усилия осадки в ко№це сварки. Затем на левый центрирующий блок надевают трубу и зажимают ее центрирующими элементами 9 первого (левого) центрйруюи.его блока. Работа этого блока ничем не отличается от работы третьего (правого центрирующего блока. В результате этого трубы концентрично стыкуют ся между собой, так как все три центрирук)щих блока сидят на соосных и соединенных между собой полувалах 4 и 5, образующих общий вал.,

После центровки труб с помощью токснподводящих контактов 3 сварочного трансформатора 2 к ним подводят сварочный ток. Затем из полости Т масло сбрасывается в бак, а в полость В нагнетается в соот ( ветствий с заданной программой перемеще- ния труб в процессе сварки, В этом случае перемещение труб происходит за счет упругой энергии вала и трубы. Поскольку нагнетание в полость В и сброс масла в бак из полости Г.в процессе осадки происходит при движении, труб навстречу друг другу, то давление масла в подводящих магистралях очень низко. Это позволяет увеличить сечение сливной магистрали до необходимых раэмеров без увеличения толщины стенки трубопровода, и тем самым создать высокую скорость хюадки. Естественно, что нагнетание масла в полости В и Г происходит по другим трубопроводам, имеющим малый диаметр.

После сварки масло из полостей А, Б и сбрасывается в сливную магистраль, а в полости Е, Ж и И нагнетается, В результате этого поршни-конуса 8 и поршень-конус 13 отходят в центрирующие элементы 9 и 14, под действием возвратных пружин 10 и 16 возвращаются на прежнее место, освобождая от зажатия свариваемые трубы.

Формула изобретения

Устройство для контактной стыковой сварки труб, содержащее два центрирующих блока, установленных на общем валу, зажимные башмаки которых связаны с поршнями гидроцилиндров, и сварочный трансформатор, от инающееся тем, что, с целью осуществления осадки за счет упругой деформации трубы и вала, оно оснащено дополнительным зажимным с неподвижным относительно вала корпусом блоком, устано&ленным в трубе со стороны одного из блоков который оснащен дополнительным гидроцилиндром, а корпус этого блока выполнен подвижным относительно вала и жестко соединен с корпусом гидроцилиндра, при этом поршень-дополнительного гидроцилиндра жестко закреплен на валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для стыковой электроконтактной сварки труб большого диаметра | 1973 |

|

SU500934A1 |

| Устройство для стыковой сварки в монтажных условиях с нагревом дугой, вращающейся в магнитном поле | 1990 |

|

SU1821310A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1966 |

|

SU182266A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОБСАДНЫХ ТРУБ НАД УСТБЕМ СКВАЖИНБ1 | 1968 |

|

SU231040A1 |

| Машина для контактной стыковой сварки труб | 1984 |

|

SU1191224A1 |

Авторы

Даты

1978-04-25—Публикация

1969-01-13—Подача