Изобретение относится к машиностроению, а конкретно к оборудованию для прессовой стыковой сварки деталей с замкнутым кон-уром с нагревом их дугой, вращающейся в магнитном поле.

Целью изобретения является уменьшение металлоемкости устройства, повышение его автономности, обеспечение более высокого качества сварных соединений путём улучшения точности,их центровки.

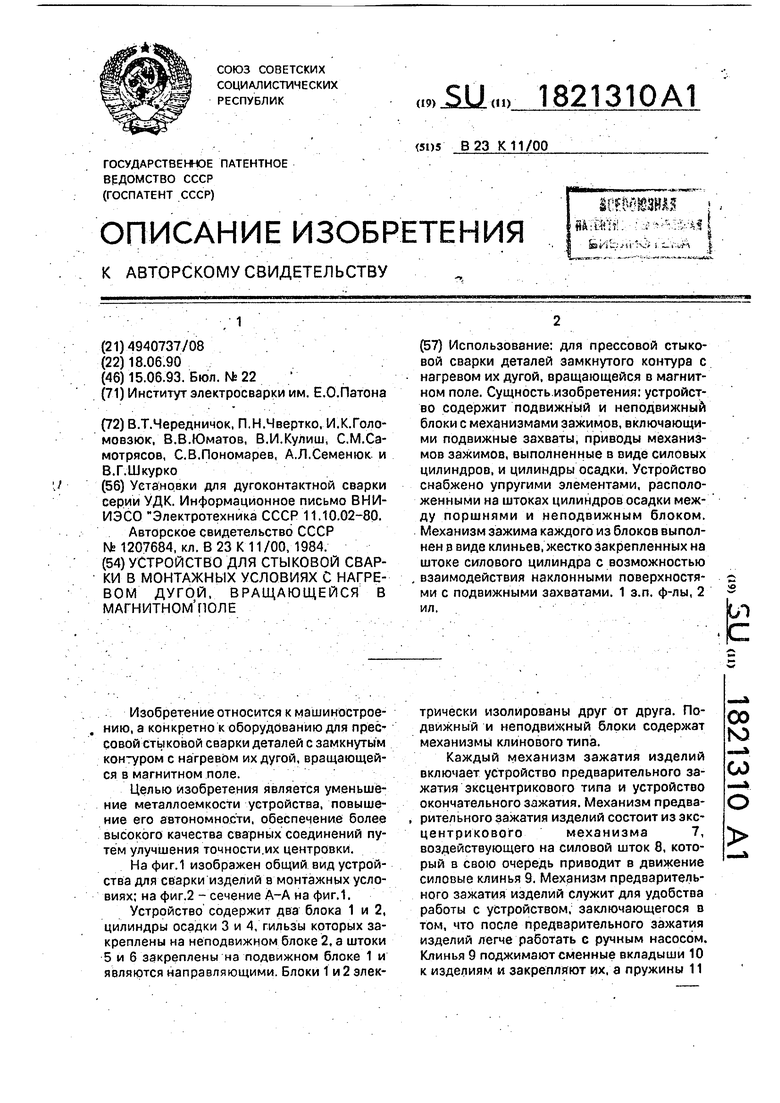

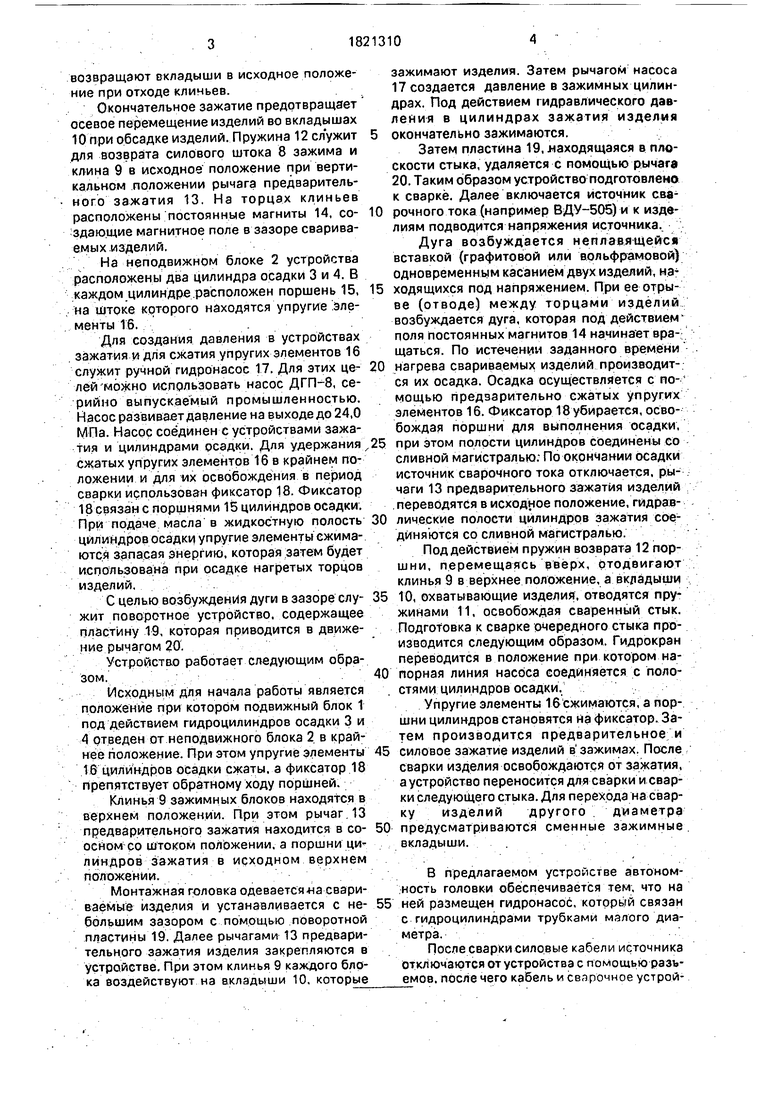

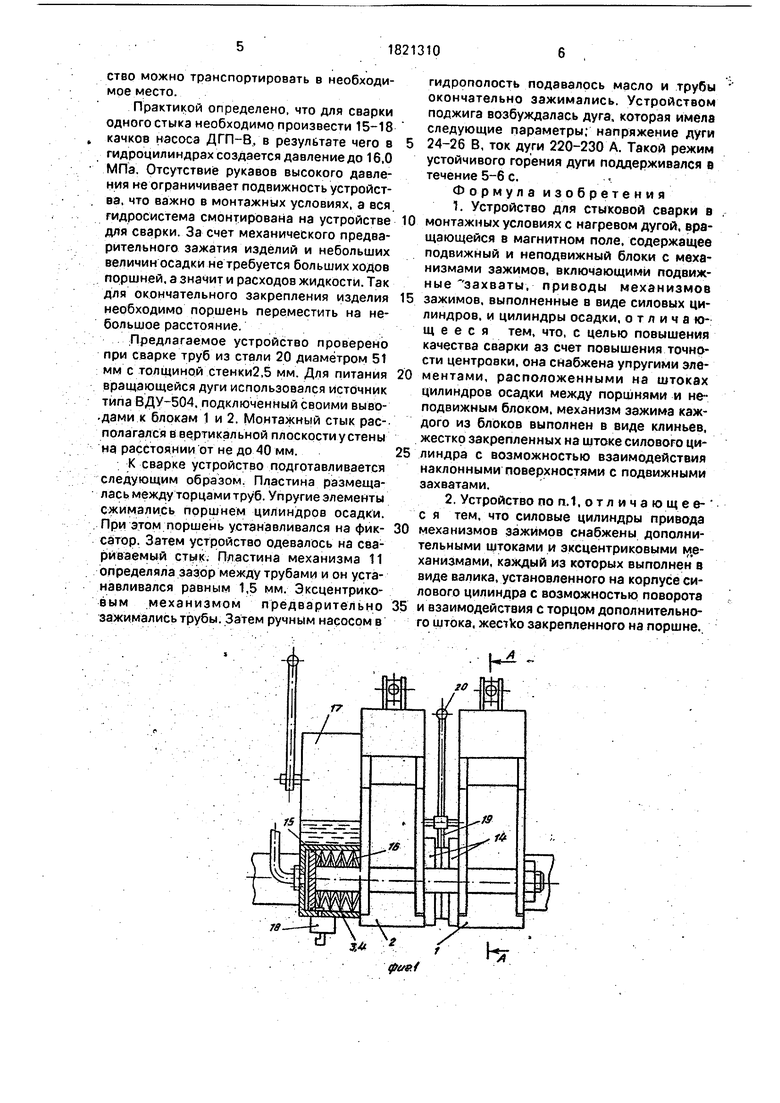

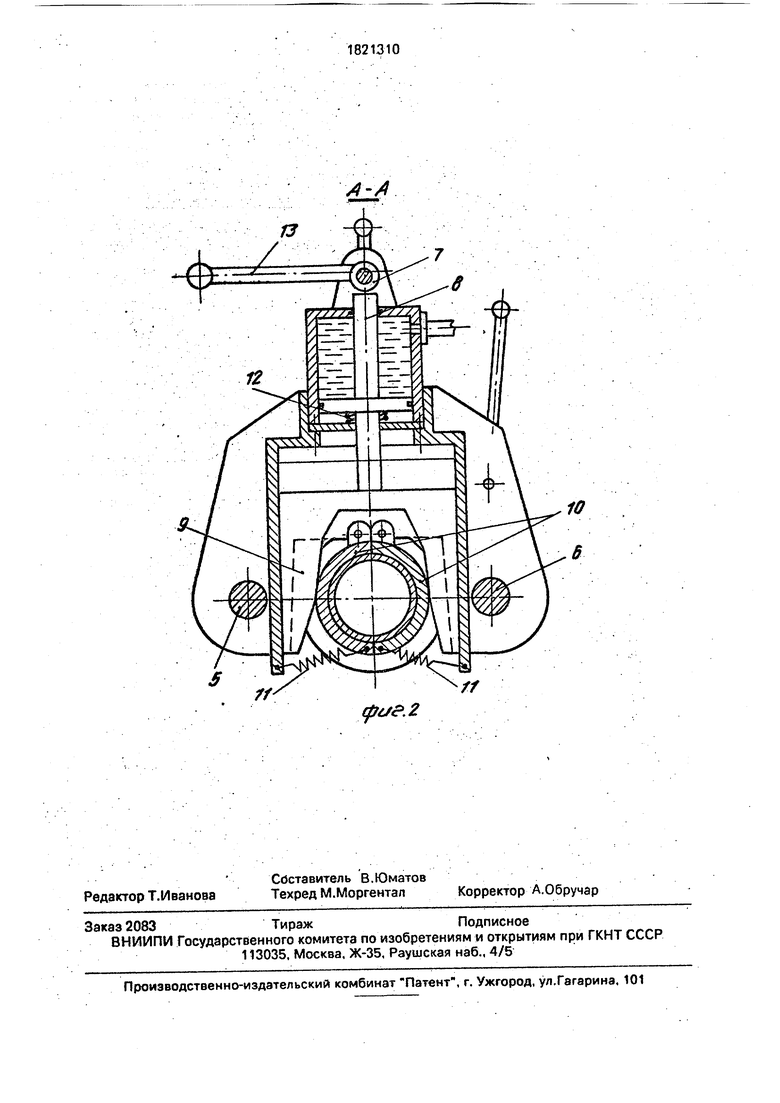

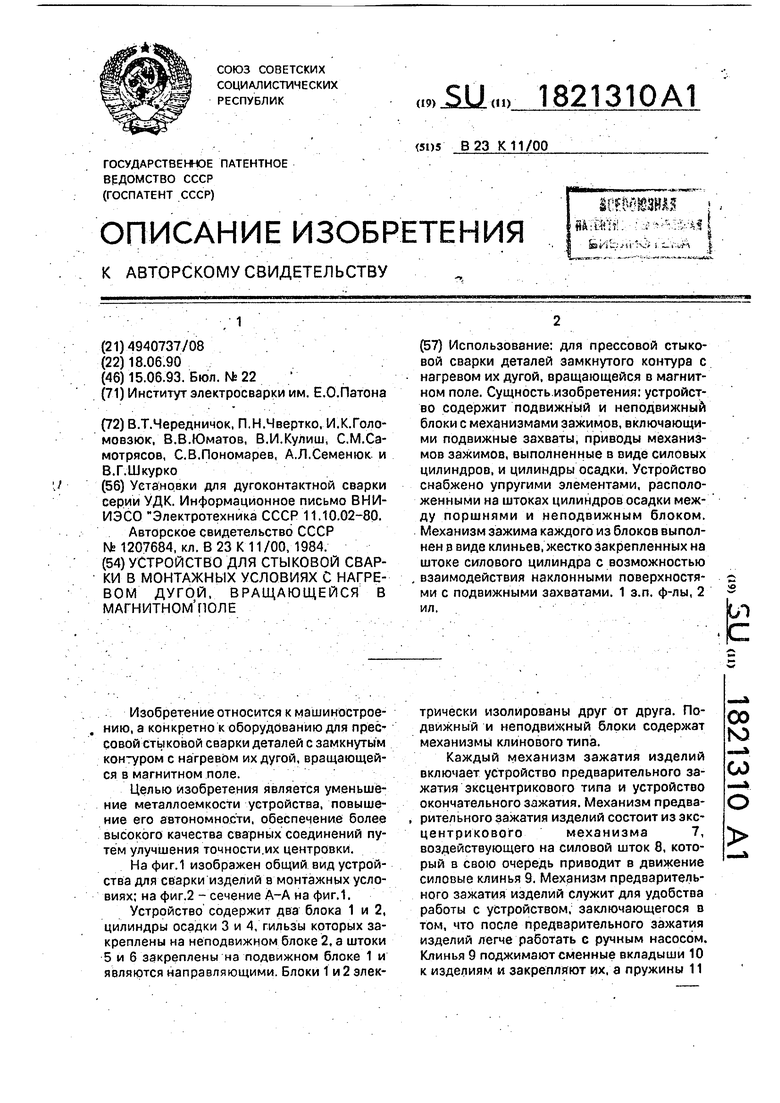

На фиг.1 изображен общий вид устройства для сварки изделий в монтажных условиях: на фиг.2 - сечение А-А на фиг.1.

Устройство содержит два блока 1 и 2, цилиндры осадки 3 и 4, гильзы которых закреплены на неподвижном блоке 2, а штоки 5 и 6 закреплены на подвижном блоке 1 и являются направляющими. Блоки 1 и 2 электрически изолированы друг от друга. Подвижный и неподвижный блоки содержат механизмы клинового типа.

Каждый механизм зажатия изделий включает устройство предварительного зажатия эксцентрикового типа и устройство окончательного зажатия. Механизм предварительного зажатия изделий состоит из экс- центриковогомеханизма 7, воздействующего на силовой шток 8, который в свою очередь приводит в движение силовые клинья 9. Механизм предварительного зажатия изделий служит для удобства работы с устройством, заключающегося в том, что после предварительного зажатия изделий легче работать с ручным насосом. Клинья 9 поджимают сменные вкладыши 10 к изделиям и закрепляют их, а пружины 11

со

ю

CJ

о

возвращают вкладыши в исходное положение при отходе клиньев.

Окончательное зажатие предотвращает осевое перемещение изделий во вкладышах 10 при обсадке изделий. Пружина 12 сл ужит для возврата силового штока 8 зажима и клина 9 в исходное положение при вертикальном положении рычага предварительного зажатия 13. На торцах клиньев расположены постоянные магниты 14, создающие магнитное поле в зазоре свариваемых изделий.

На неподвижном блоке 2 устройства расположены два цилиндра осадки 3 и 4. В каждом цилиндре расположен поршень 15, на щтоке которого находятся упругие .элементы 16.. .

Для создания давления в устройствах зажатия и для сжатия упругих элементов 16 служит ручной гидронасос 17. Для этих целей можно использовать насос ДГП-8, серийно выпускаемый промышленностью. Насос развивает давление на выходе до 24,0 МПа. Насос соединен с устройствами зажатия и цилиндрами осадки. Для удержания сжатых упругих элементов 16 в крайнем положении и для мх освобождения в период сварки использован фиксатор 18. Фиксатор 18 связан с поршнями 15 цилиндров осадки. При подаче масла в жидкостную полость цилиндров осадки упругие элементы сжимаются запасая энергию, которая затем будет использована при осадке нагретых торцов изделий. ....

С целью возбуждения дуги в зазоре служит поворотное устройство, содержащее пластину 19, которая приводится в движение рычагом 20.

Устройстао работает следующим образом. .,..; ..

Исходным для начала работы является положение при котором подвижный блок 1 под действием гидроцилиндров осадки 3 и 4 отведен от неподвижного блока 2. в крайнее положение. При этом упругие элементы 16 цилиндров осадки сжаты, а фиксатор 18 препятствует обратному ходу поршней.

Клинья 9 зажимных блоков находятся в верхнем положении. При этом рычаг. 13 предварительного зажатия находится в со- осном со штоком положении, а поршни ци лйндров зажатия в исходном верхнем положении.

Монтажная головка одевается «а свариваемые изделия и устанавливается с небольшим зазором с помощью поворотной пластины 19. Далее рычагами 13 предварительного зажатия изделия закрепляются в устройстве. При этом клинья 9 каждого блока воздействуют на вкладыши 10, которые

зажимают изделия. Затем рычагом насоса 17 создается давление в зажимных цилиндрах. Под действием гидравлического давления в цилиндрах зажатия изделия

5 окончательно зажимаются.

Затем пластина 19, находящаяся в плоскости стыка, удаляется с помощью рычага 20. Таким образом устройство подготовлено к сварке. Далее включается источник сва.0 рочного тока (например ВДУ-505) и к изделиям подводится напряжения источника.

Дуга возбуждается неплавящейся вставкой (графитовой или вольфрамовой) одновременным касанием двух изделий, на5 ходящихся под напряжением. При ее отрыве (отводе) между торцами изделий возбуждается дуга, которая под действием поля постоянных магнитов 14 начинает вращаться. По истечении заданного времени

0 нагрева свариваемых изделий производится их осадка. Осадка осуществляется с по- мощью предварительно сжатых упругих элементов 16. Фиксатор 18 убирается, освобождая поршни для выполнения осадки, 5 при этом полости цилиндров соединены со сливной магистралью; По окончании осадки источник сварочного тока отключается, рычаги 13 предварительного зажатия изделий .переводятся в исходное положение, гйдрав0 лические полости цилиндров зажатия соединяются со сливной магистралью.

Под действием пружин возврата 12 поршни, перемещаясь вверх, отодвигают клинья 9 в верхнее положение, а вкладыши

5 10, охватывающие изделия, отводятся пружинами 11, освобождая сваренный стык. Подготовка к сварке очередного стыка производится следующим образом. Гидрокран переводится в положение при котором на0 порная линия насоса соединяется с полостями цилиндров осадки.

Упругие элементы 16сжимаются, а поршни цилиндров становятся на фиксатор. Затем производится предварительное и

5 силовое зажатие изделий в зажимах. После сварки изделия освобождаются от зажатия, а устройство переносится для сварки и сварки следующего стыка. Для перехода на сварку изделий другого . диаметра

0 предусматриваются сменные зажимные вкладыши. .

В предлагаемом устройстве автономность головки обеспечивается тем, что на 5 ней размещен гидронасос, который связан с гидроцилиндрами трубками малого диаметра.

После сварки силовые кабели источника отключаются от устройства с помощью разъ- емов. после чего кабель и сварочное устройство можно транспортировать в необходимое место.

Практикой определено, что для сварки одного стыка необходимо произвести 15-18 качков насоса ДГП-В, в результате чего в 5 гидроцилиндрах создается давление до 16,0 МПа, Отсутствие рукавов высокого давления не ограничивает подвижность устройства, что важно в монтажных условиях, а вся гидросистема смонтирована на устройстве 10 для сварки. За счет механического предварительного зажатия изделий и небольших величин осадки не требуется больших ходов поршней, а значит и расходов жидкости. Так для окончательного закрепления изделия 15 необходимо поршень переместить на небольшое расстояние.

Предлагаемое устройство проверено при сварке труб из стали 20 диаметром 51 мм с толщиной стенки2,5 мм. Для питания 20 вращающейся дуги использовался источник типа ВДУ-504. подключенный своими вы вр- ами к блокам 1 и 2. Монтажный стык рас-, полагался в вертикальной плоскости у стены на расстоянии от не до 40 мм.25

К сварке устройство подготавливается следующим образом. Пластина размещалась между торцами труб. Упругие элементы сжимались поршнем цилиндров осадки. При этом поршень устанавливался на фик- 30 сатор. Затем устройство одевалось на свариваемый стык. Пластина механизма 11 определяла зазор между трубами и он устанавливался равным 1,5 мм. Эксцентриковым механизмом предварительно 35 зажимались трубы. Затем ручным насосом в

гидрополость подавалось масло и трубы окончательно зажимались. Устройством поджига возбуждалась дуга, которая имела следующие параметры; напряжение дуги 24-26 В, ток дуги 220-230 А. Такой режим устойчивого горения дуги поддерживался в течение 5-6 с.

Формула изобретения

1. Устройство для стыковой сварки в монтажных условиях с нагревом дугой, вращающейся в магнитном поле, содержащее подвижный и неподвижный блоки с меха- низмами зажимов, включающими подвижные захваты, приводы механизмов зажимов, выполненные в виде силовых цилиндров, и цилиндры осадки, о т л и ч a tout e e с я тем, что, с целью повышения качества сварки аз счет повышения точности центровки, она снабжена упругими элементами, расположенными на штоках цилиндров осадки между поршнями и неподвижным блоком, механизм зажима каждого из блоков выполнен в виде клиньев, жестко закрепленных на штоке силового цилиндра с возможностью взаимодействия наклонными поверхностями с подвижными захватами.

2. Устройство по п.1, отличающее- с я тем. что силовые цилиндры привода механизмов зажимов снабжены дополнительными штоками и эксцентриковыми механизмами, каждый из которых выполнен в виде валика, установленного на корпусе силового цилиндра с возможностью поворота и взаимодействия с торцом дополнительного штока, жестью закрепленного на поршне..

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПРЕССОВОЙ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2185940C2 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки | 1974 |

|

SU554971A1 |

| Машина для сварки дугой, вращающейся в магнитном поле | 1988 |

|

SU1712090A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| СВАРОЧНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 2015 |

|

RU2601723C1 |

| Устройство для сварки трением | 1990 |

|

SU1773645A1 |

| Машина для сварки трением | 1977 |

|

SU740443A1 |

Использование: для прессовой стыковой сварки деталей замкнутого контура с нагревом их дугой, вращающейся в магнитном поле. Сущность.изобретения: устройство содержит подвижный и неподвижный блоки с механизмами зажимов, включающими подвижные захваты, приводы механизмов зажимов, выполненные в виде силовых цилиндров, и цилиндры осадки. Устройство снабжено упругими элементами, расположенными на штоках цилиндров осадки между поршнями и неподвижным блоком. Механизм зажима каждого из блоков выполнен в виде клиньев, жестко закрепленных на штоке силового цилиндра с возможностью взаимодействия наклонными поверхностями с подвижными захватами. 1 з.п. ф-лы, 2 ил. (Л С

феа.{

ЈS

/

13

12

(pts&.2

| Установки для дугоконтактной сварки серии УДК | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Машина для контактной стыковой сварки | 1984 |

|

SU1207684A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-06-15—Публикация

1990-06-18—Подача