Известен способ изготовления листового стеклокристаллического материала из иредварительно отформованной ленты стекла путем ее кристаллизации в процессе иостадийной термообработки. Однако на рольном транспортере кристаллизатора лента стекла деформируется.

Предлагаемый сиособ позволяет предотвратить деформацию ленты.

Для этого термообработку предлагают проводить на поверхности расплавленного материала: металла, сплава или соли, а для получения непрерывной ленты с монолитной микросталлической структурой термообработку осуществляют на движущемся слое расплавленного материала.

По описываемому способу получают стеклокристаллические и пенокристаллические материалы.

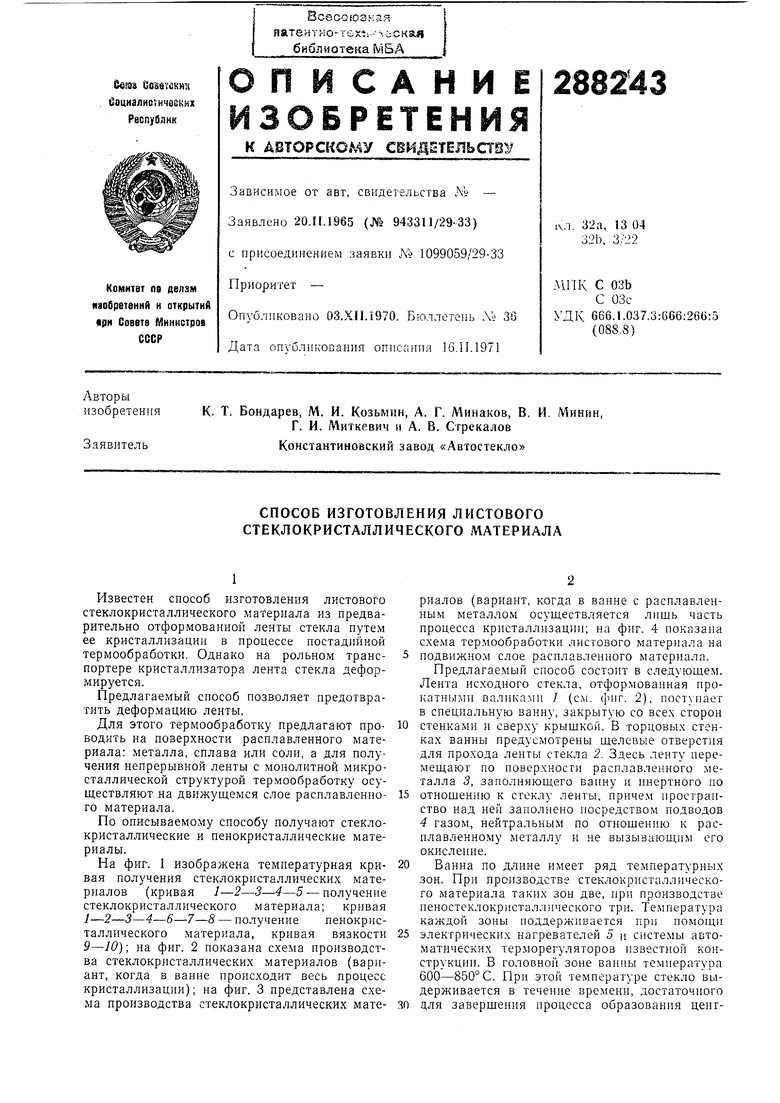

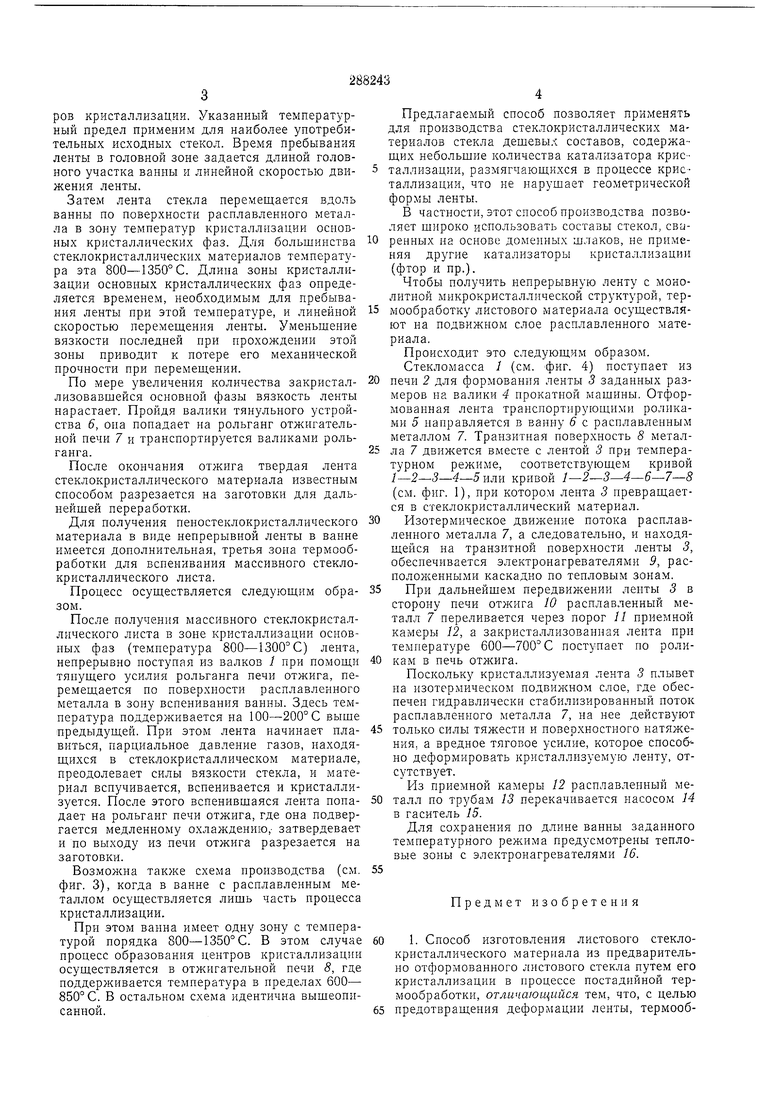

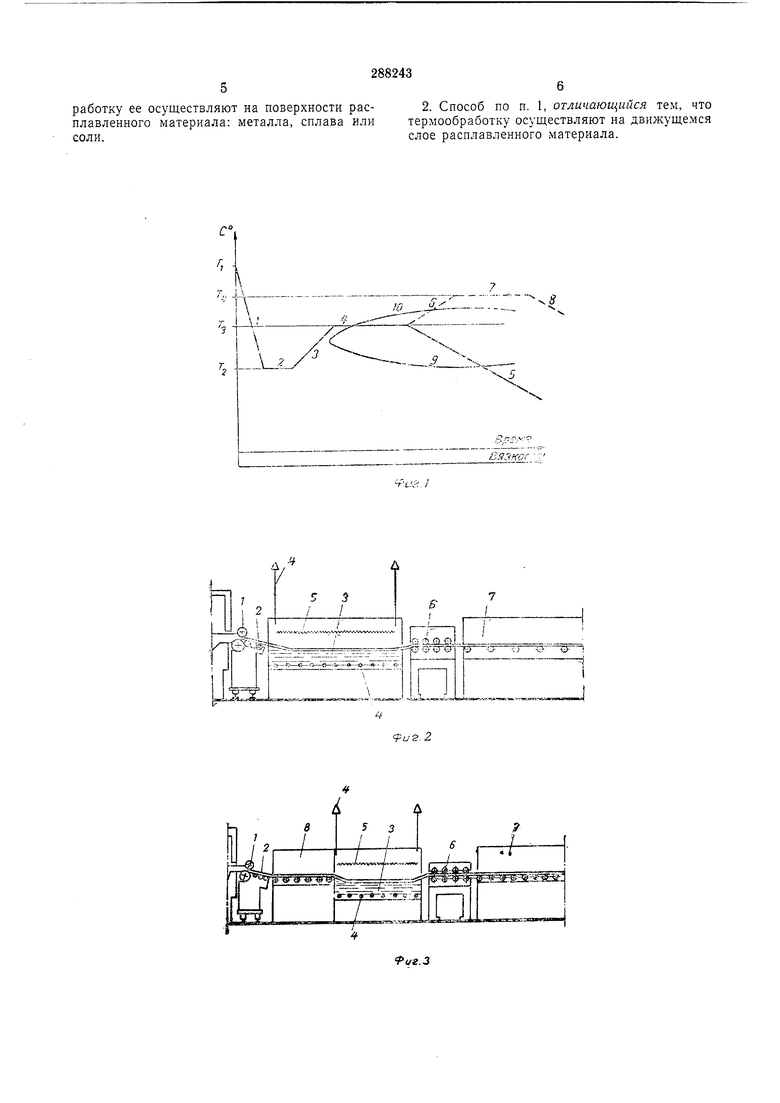

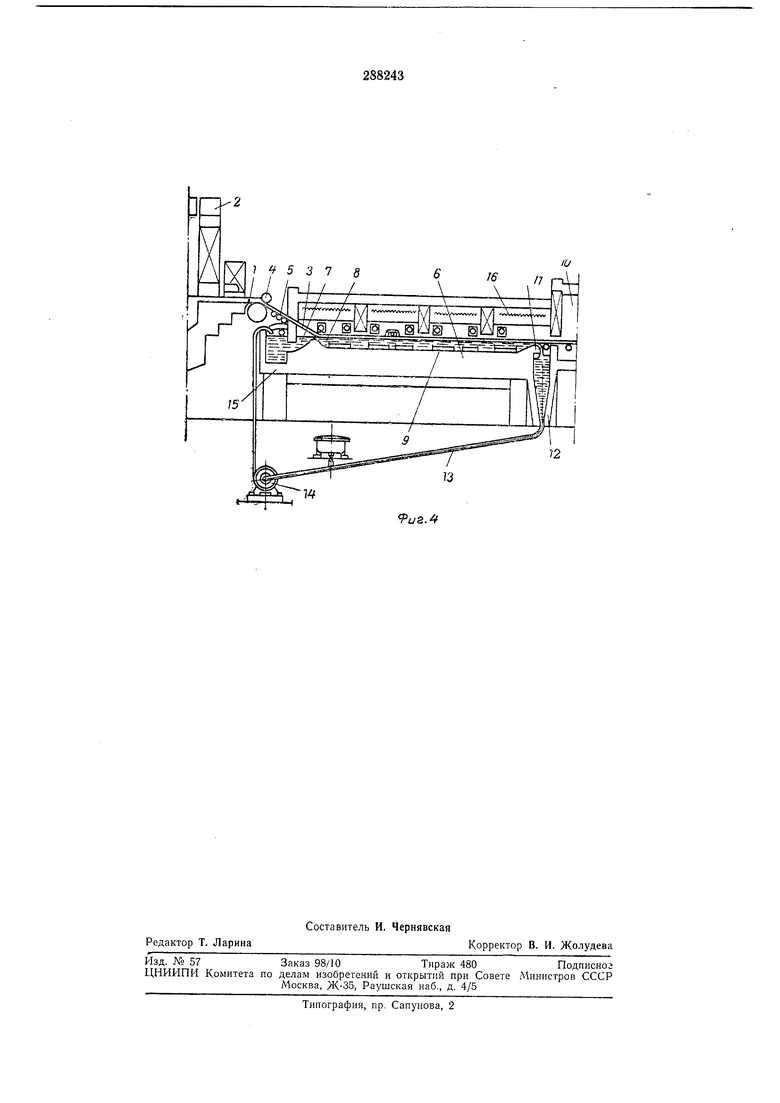

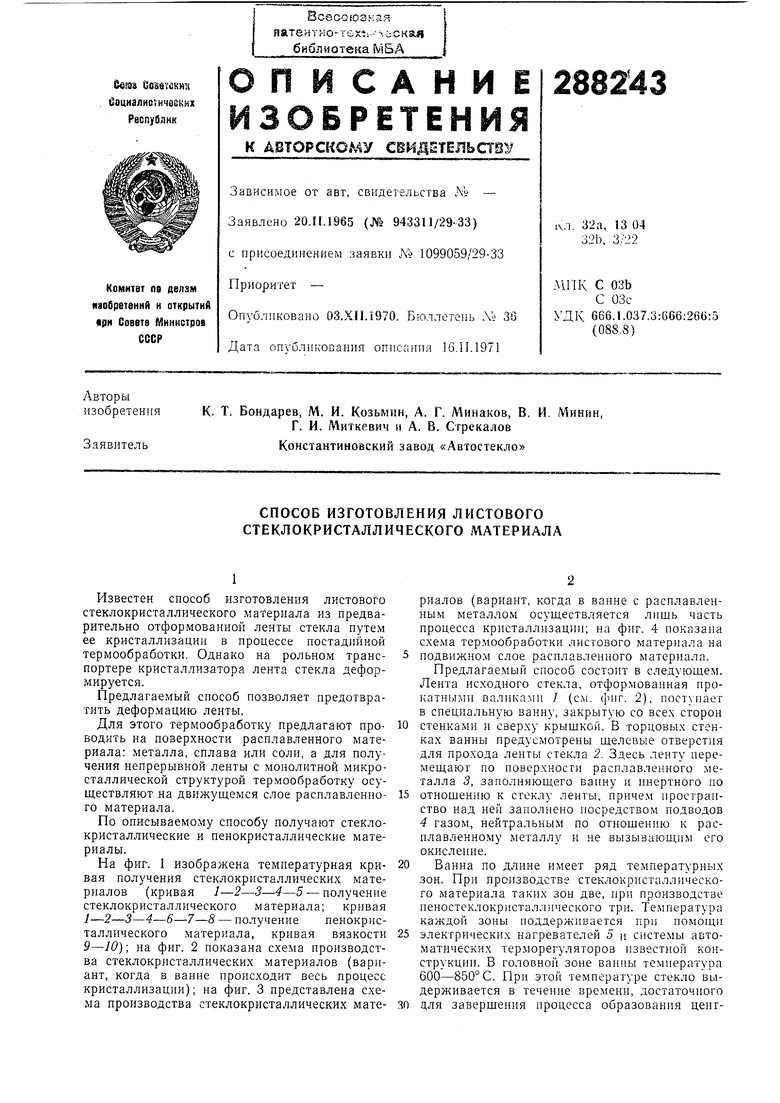

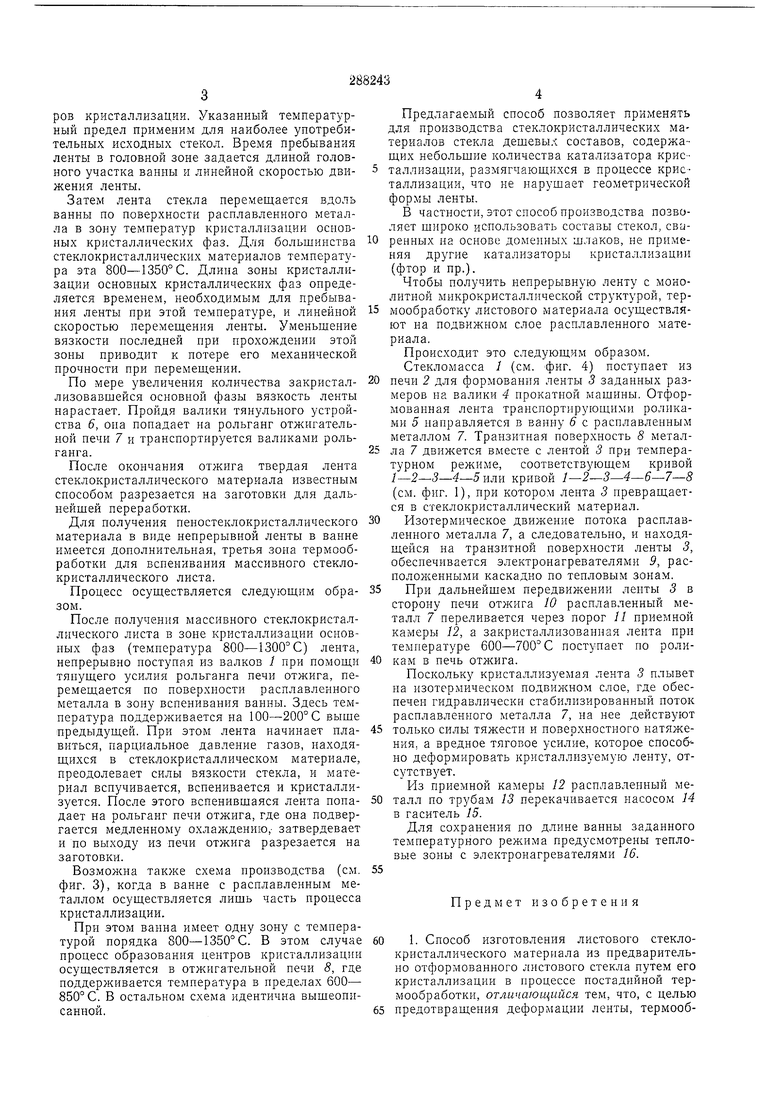

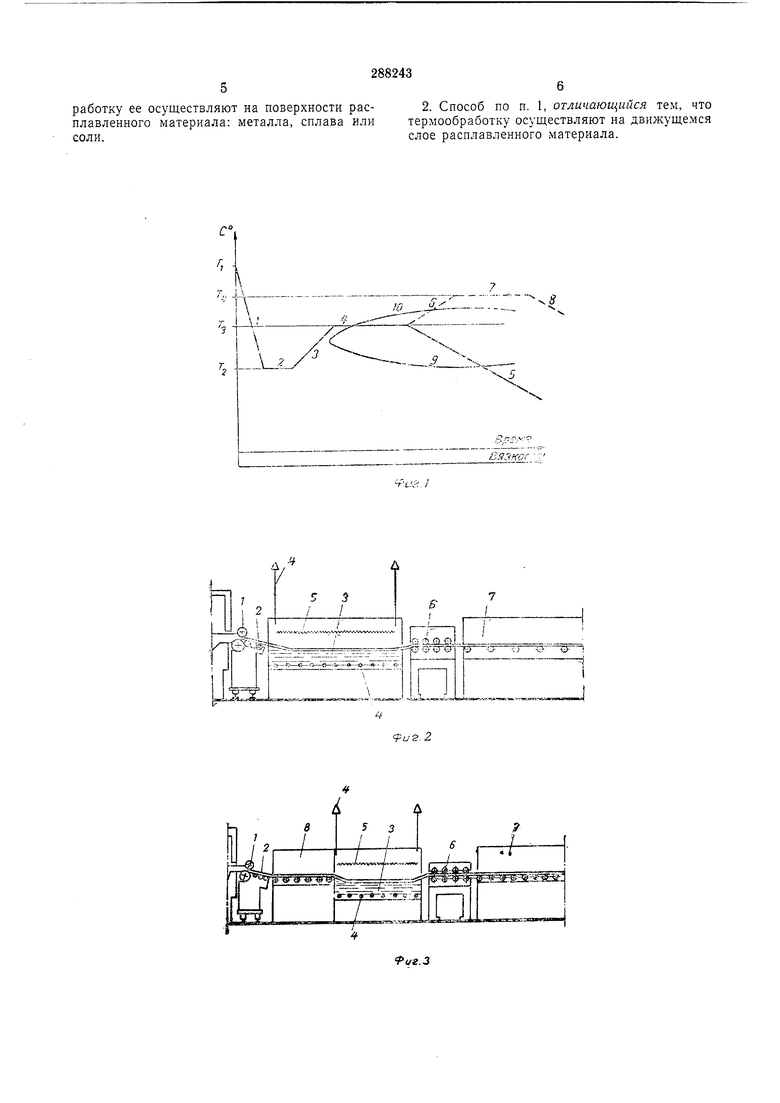

На фиг. 1 изображена температурная кривая получения стеклокристаллических материалов (кривая 1-2-3-4-5 получение стеклокристаллического материала; кривая I-2-3-4-6-7-8 - получение пенокристаллического материала, кривая вязкости 9-10); на фиг. 2 показана схема производства стеклокристаллических материалов (вариант, когда в ванне происходит весь процесс кристаллизации); на фиг. 3 представлена схема производства стеклокристаллических материалов (вариант, когда в ванне с расплавленным металлом осуществляется лишь часть процесса кристаллизации; на фиг. 4 показана схема термообработки листового материала на

подвижно.м слое расплавленного материала.

Предлагаемый способ состоит в следующем. Лента исходного стекла, отформованная прокатными валиками 1 (см. фиг. 2), поступает в специальную ванну, закрытую со всех сторон

стенками и сверху крышкой. В торцовых стенках ванны предусмотрены щелевые отверстия для прохода ленты стекла 2. Здесь ленту перемещают по поверхности расплавленного металла 3, заполняющего ванну и инертного по

отношению к стеклу ленты, приче.м ipocrpanство над ней заполнено посредством подводов 4 газом, нейтральным по отношению к расплавленному дметаллу и не вызывающим его окислеиие.

Ванна по длине имеет ряд температурных зон. При производстве стеклокристаллического материала таких зон две, нри производстве пеностеклокристаллического три. Температура каждой зоны поддерживается при помощи

электрических нагревателей 5 ц системы автоматических терморегуляторов известной конструкции. В головной зоне ванны температура 600-850° С. При этой температуре стекло выдерживается в течение времени, достаточного ров кристаллизации. Указанный температурный предел применим для наиболее употребительных исходных стекол. Время пребывания ленты в головной зоне задается длиной головного участка ванны и линейной скоростью движения ленты. Затем лента стекла перемещается вдоль ванны по поверхности расплавленного металла в зону температур кристаллизации основных кристаллических фаз. Для большинства стеклокристаллических материалов температура эта 800-1350° С. Длина зоны кристаллизации основных кристаллических фаз определяется временем, необходимым для пребывания ленты при этой температуре, и линейной скоростью перемещения ленты. Уменьшение вязкости последней при прохождении этой зоны приводит к потере его механической прочности при перемещении. По мере увеличения количества закристаллизовавшейся основной фазы вязкость ленты нарастает. Пройдя валики тянульного устройства 6, она попадает на рольганг отжигательной печи 7 и транспортируется валиками рольганга. После окончания отжига твердая лента стеклокристаллического материала известным способом разрезается на заготовки для дальнейшей переработки. Для получения пеностеклокристаллического материала в виде непрерывной ленты в ванне имеется дополнительная, третья зона термообработки для вспенивания массивного стеклокристаллического листа. Процесс осуществляется следующим образом. После получения массивного стеклокристаллического листа в зоне кристаллизации основных фаз (температура 800-1300° С) лента, непрерывно поступая из валков / при помощи тянущего усилия рольганга печи отжига, перемещается по поверхности расплавленного металла в зону вспенивания ванны. Здесь температура поддерживается на 100-200° С выше предыдущей. При этом лента начинает плавиться, парциальное давление газов, находящихся в стеклокристаллическом материале, преодолевает силы вязкости стекла, и материал вспучивается, вспенивается и кристаллизуется. После этого вспенившаяся лента попадает на рольганг печи отжига, где она подвергается медленному охлаждению,- затвердевает и по выходу из печи отжига разрезается на заготовки. Возмолсна также схема производства (см. фиг. 3), когда в ванне с расплавленным металлом осуществляется лишь часть процесса кристаллизации. При этом ванна имеет одну зону с температурой порядка 800-1350° С. В этом случае процесс образования центров кристаллизации Предлагаемый способ позволяет применять для производства стеклокристаллических материалов стекла дешевых составов, содержащих небольшие количества катализатора кристаллизации, размягчающихся в процессе кристаллизации, что не нарушает геометрической формы ленты. В частности, этот способ производства позволяет широко использовать составы стекол, сверенных па основе доменных шлаков, не применяя другие катализаторы кристаллизации (фтор и пр.). Чтобы получить непрерывную ленту с монолитной микрокристаллической структурой, термообработку листового материала осуществляют на подвижном слое расплавленного материала. Происходит это следующим образом. Стекломасса / (см. фиг. 4) поступает из печи 2 для формования ленты 3 заданных размеров па валики 4 прокатпой машины. Отформованная лента транспортирующими роликами 5 направляется в ванну 6 с расплавленным металлом 7. Транзитпая поверхность 8 металла 7 движется вместе с лентой 5 при температурном режиме, соответствующем кривой 1-2-3-4-5 или кривой 1-2-3-4-6-7-8 (см. фиг. 1), при котором лента 3 превращается в стеклокристаллический материал. Изотермическое движение потока расплавленного металла 7, а следовательно, и находящейся на транзитной поверхности ленты 5, обеспечивается электронагревателями 9, расположенными каскадно по тепловым зонам. При дальнейшем передвижении леиты 3 в сторону печи отжига 10 расплавленный металл 7 переливается через порог 11 приемной камеры 12, а закристаллизованная лента при температуре 600-700°С поступает по роликам в печь отжига. Поскольку кристаллизуемая лента 5 плывет на изотермическом подвижном слое, где обеспечен гидравлически стабилизированный поток расплавленного металла 7, на нее действуют только силы тяжести и поверхностного натяжения, а вредное тяговое усилие, которое способ-но деформировать кристаллизуемую ленту, отсутствует. Из приемной камеры 12 расплавленный металл по трубам 13 перекачивается насосом 14 в гаситель 15. Для сохранения по длине ванны заданного температурного режима предусмотрены тепловые зоны с электронагревателями 16. Предмет изобретения 1. Способ изготовления листового стеклокристаллического материала из предварительно отформованного листового стекла путем его кристаллизации в процессе постадийной термообработки, отличающийся тем, что, с целью предотвращения деформации ленты, термооб56

работку ее осуществляют на поверхности рас-2. Способ по п. 1, отличающийся тем, что

плавленного материала: металла, сплава или термообработку осуществляют на движущемся соли.слое расплавленного материала.

288243

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1970 |

|

SU288242A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИТАЛЛОВЫХ | 1964 |

|

SU165529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2044699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2044698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1969 |

|

SU247473A1 |

| Способ получения облицовочного материала | 1982 |

|

SU1106791A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ТРУБ | 1970 |

|

SU267026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1969 |

|

SU233187A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВЛ^^Н^гд'СТЕКЛА | 1971 |

|

SU299470A1 |

...JL

г, 4

lU

12

13

Даты

1970-01-01—Публикация