1

Известен полуавтомат для консервации и упаковки изделий, содержащий подвижную ванну с расплавом защитного ингибированного покрытия и упаковочный стол с фиксаторами для кассеты. Упаковочный стол выполнен одноместным и поворотным, что снижает производительность упаковки.

Предложенный полуавтомат отличается от известного тем, что его упаковочный стол выполнен Б виде неподвижной многоместной пресс-формы, матричная часть которой содержит две подвижные плиты с соосно закрепленными в них стаканами и втулками для зажима .между ними упаковочной кассеты, причем пресс-форма снабжена крышкой для ее закрытия после опускания изделий в стаканы с расплавленным покрытием. Это повышает производительность упаковки изделий.

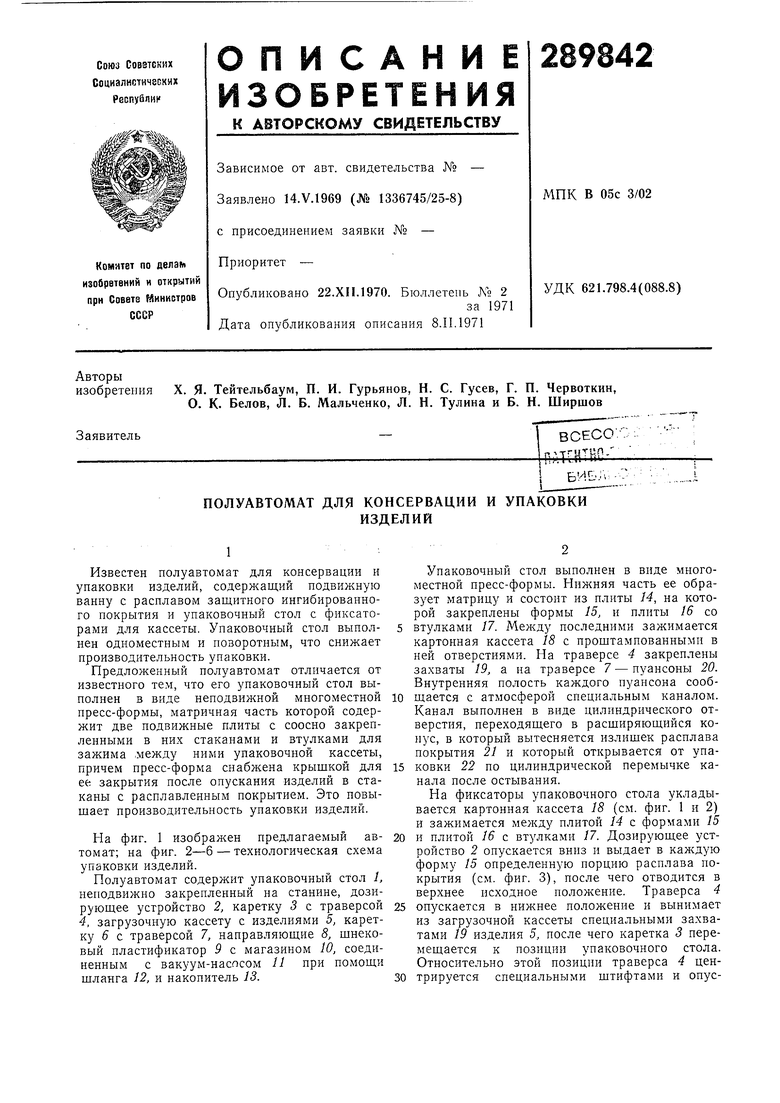

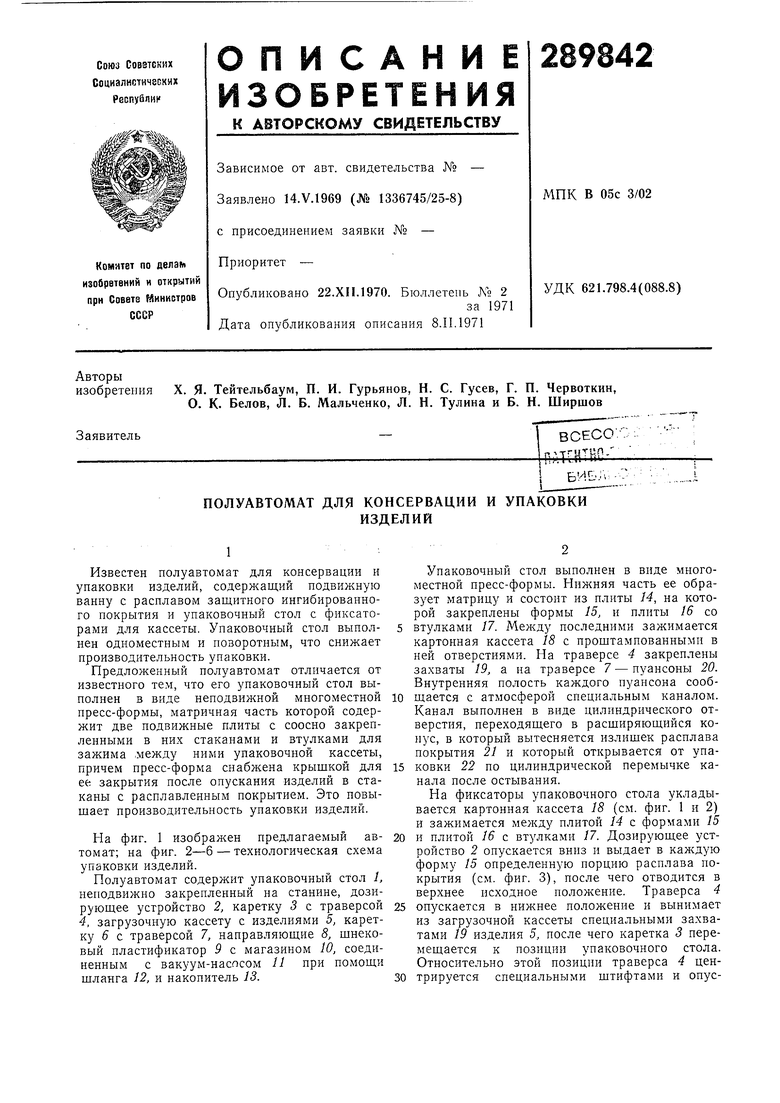

На фиг. 1 изображен предлагаемый автомат; на фиг. 2-6 - технологическая схема упаковки изделий.

Полуавтомат содержит упаковочный стол 1, неподвижно закрепленный на станине, дозирующее устройство 2, каретку 3 с траверсой 4, загрузочную кассету с изделиями 5, каретку 5 с траверсой 7, направляющие 8, шнековый пластификатор 9 с магазином 10, соединенным с вакуум-насосом 11 при помощи шланга 12, и накопитель 13.

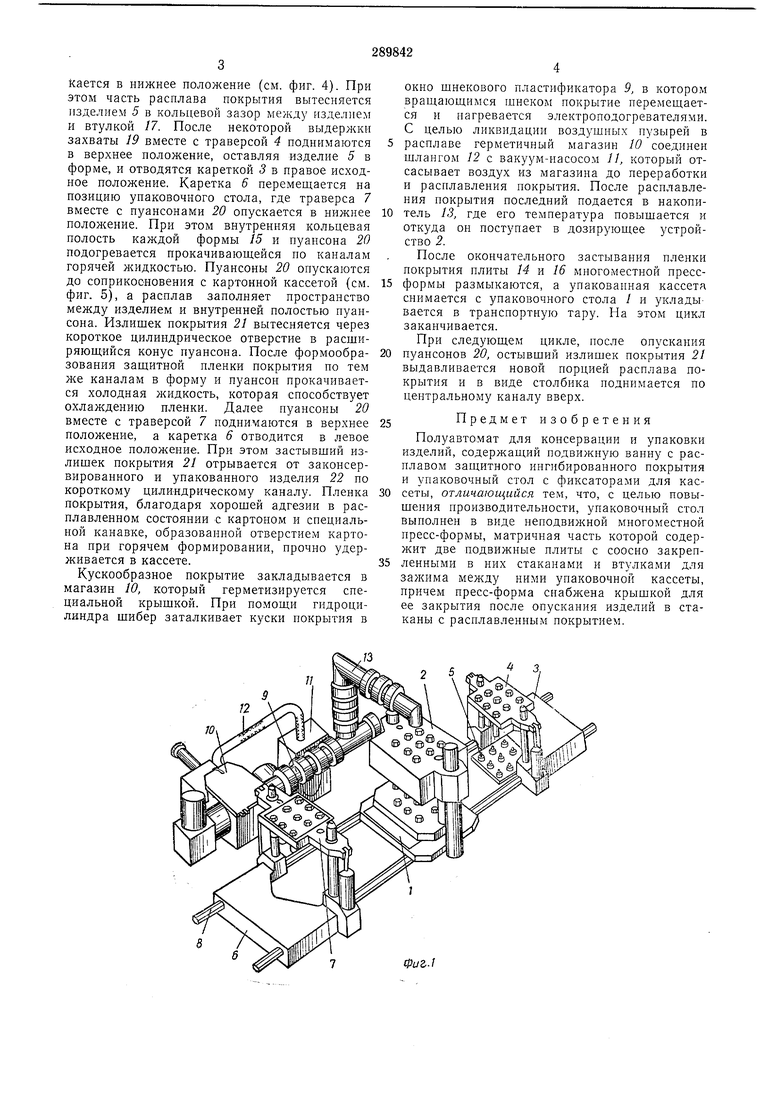

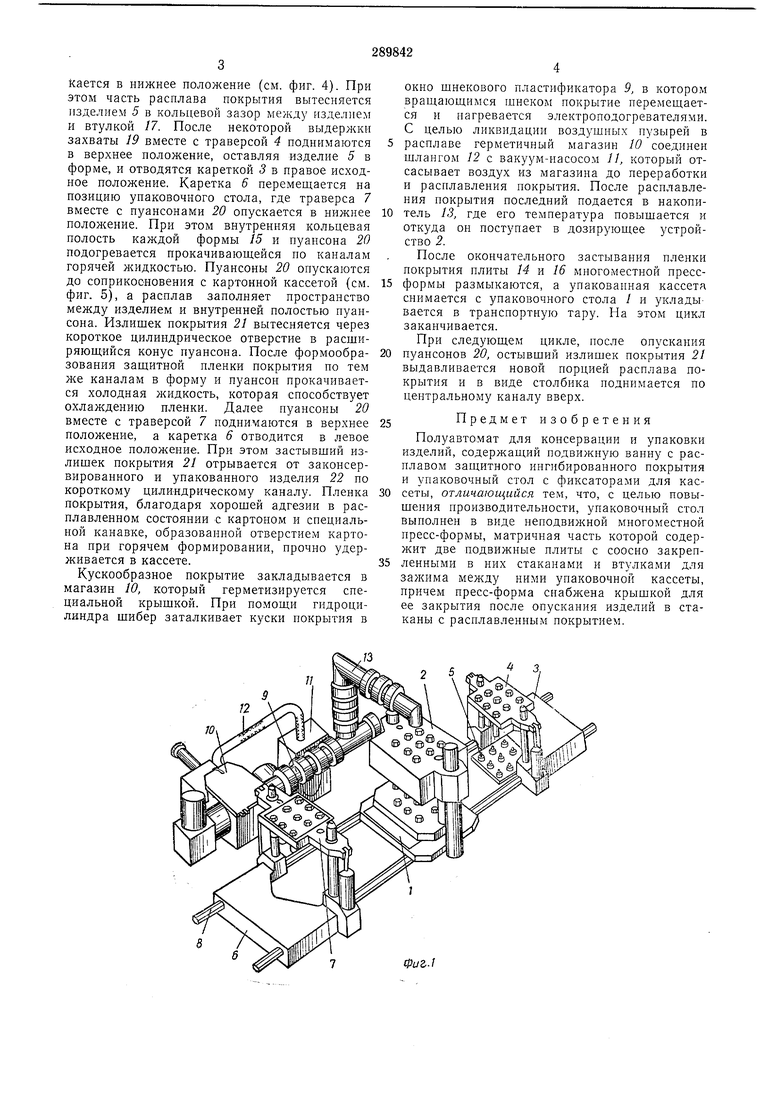

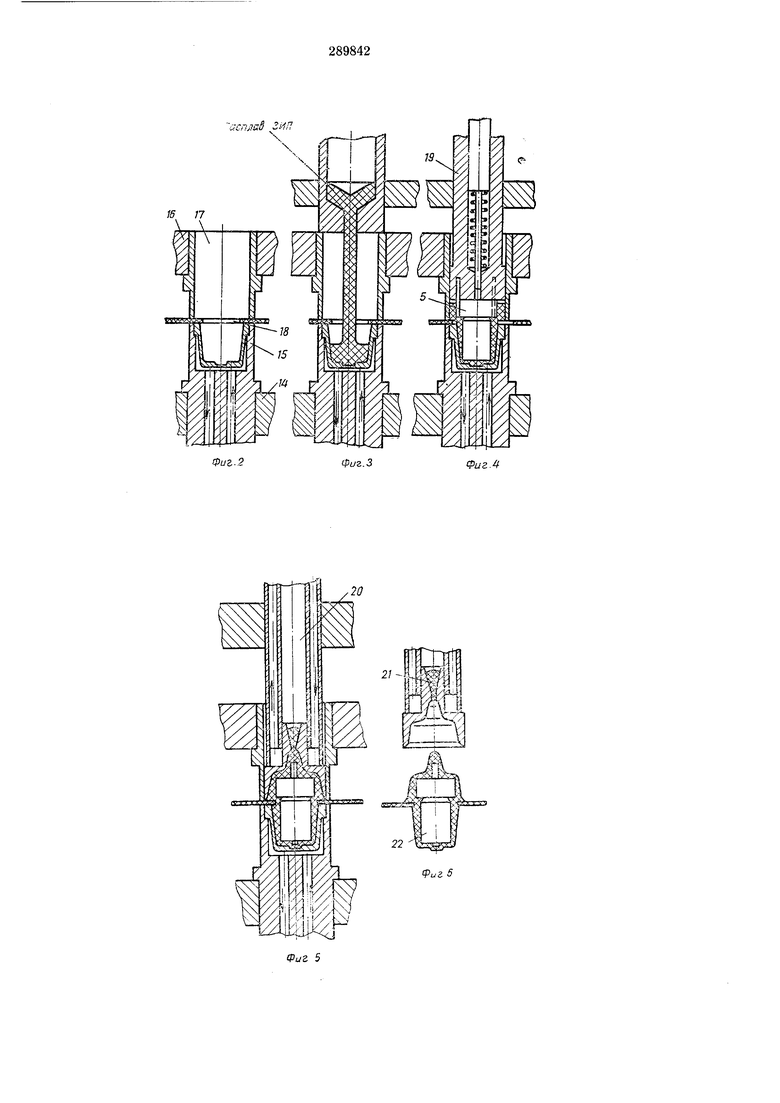

Упаковочный стол выполнен в виде многоместной пресс-формы. Нижняя часть ее образует матрицу и состоит из плиты 14, на которой закреплены формы 15, и плиты 16 со втулками 17. последними зал имается картонная кассета 18 с проштампованными в ней отверстиями. На траверсе 4 закреплены захваты 19, а на траверсе 7 - пуансоны 20. Внутренняя полость каждого пуансона сообщается с атмосферой специальным каналом. Канал выполнен в виде цилиндрического отверстия, переходящего в расщиряющпйся конус, в который вытесняется излишек расплава покрытия 21 и который открывается от упаковки 22 по цилиндрической перемычке канала после остывания.

На фиксаторы упаковочного стола укладывается картонная кассета 18 (см. фиг. 1 и 2) и зажимается между плитой 14 с формами 15

и плитой 16 с втулками 17. Дозирующее устройство 2 опускается вниз и выдает в калсдую форму 15 определенную порцию расплава покрытия (см. фиг. 3), после чего отводится в верхнее исходное положение. Траверса 4

опускается в положение и вынимает из загрузочной кассеты специальными захватами 19 изделия 5, после чего каретка 3 перемещается к позиции упаковочного стола. Относительно этой позиции траверса 4 ценКается в нижнее нолол ение (см. фнг. 4). При этом часть расплава покрытия вытесняется пзделпем 5 в кольцевой зазор между изделием и втулкой 17, После некоторой выдержки захваты 19 вместе с траверсой 4 поднимаются 5 в верхнее положение, оставляя изделие 5 в форме, и отводятся кареткой 3 в правое исходное положение. Каретка 6 перемещается на позицию упаковочного стола, где траверса 7 вместе с пуансонами 20 опускается в нижнее 10 положение. При этом внутренняя кольцевая полость каждой формы 15 и пуансона 20 подогревается прокачивающейся по каналам , горячей жидкостью. Пуансоны 20 опускаются до соприкосновения с картонной кассетой (см. 15 фиг. 5), а расплав заполняет пространство между изделием и внутренней полостью пуансона. Излищек покрытия 21 вытесняется через короткое цилиндрическое отверстие в растиряющ ийся конус пуансона. После формообра- 20 зования защитной пленки покрытия по тем же каналам в форму и пуансон прокачивается холодная жидкость, которая способствует охлаждению пленки. Далее пуансоны 20 вместе с траверсой 7 подни.маются в верхнее 25 положение, а каретка 6 отводится в левое исходное положение. При этом застывший излишек покрытия 21 отрывается от законсервированного и упакованного изделия 22 по короткому цилиндрическому каналу. Пленка 30 покрытия, благодаря хорошей адгезии в расплавленном состоянии с картоном и специальной канавке, образованной отверстием картона при горячем формировании, прочно удерживается в кассете. Кускообразное покрытие закладывается в магазин W, который герметизируется специальной крыщкой. При помощи гидроцилиндра щибер заталкивает куски покрытия в 35 окно шнекового пластификатора 9, в котором вращающимся шнеком покрытие перемещается и нагревается электроподогревателями, С целью ликвидации воздушных пузырей в расплаве герметичный магазин 10 соединен щлангом 12 с вакуум-насосом //, который отсасывает воздух из магазина до переработки и расплавления покрытия. После расплавления покрытия последний подается в накопитель 13, где его температура повышается и откуда он поступает в дозирующее устройство 2. После окончательного застывания пленки покрытия плиты 14 и 16 многоместной прессформы размыкаются, а упакованная кассета снимается с упаковочного стола / и укладывается в транспортную тару. На этом цикл заканчивается. При следующем цикле, после опускания пуансонов 20, остывший излишек покрытия 21 выдавливается новой порцией расплава покрытия и в виде столбика поднимается по центральному каналу вверх. Предмет изобретения Полуавтомат для консервации и упаковки изделий, содержащий подвижную ванну с расплавом защитного ипгибированного покрытия и упаковочный стол с фиксаторами для кассеты, отличающийся тем, что, с целью повышения производительности, упаковочный стол выполнен в виде неподвижной многоместной пресс-формы, матричная часть которой содержит две подвижные плиты с соосно закрепленными в них стаканами и втулками для зажима между ними упаковочной кассеты, причем пресс-форма снабжена крышкой для ее закрытия после опускания изделий в стаканы с расплавленным покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНСЕРВАЦИИ И УПАКОВКИ ИЗДЕЛИЙ | 1971 |

|

SU294457A1 |

| Устройство для загрузки плоских изделий, преимущественно выводных рамок интегральных схем | 1987 |

|

SU1499540A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ЭКСТРУЗИИ | 1999 |

|

RU2138395C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1971 |

|

SU306513A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| УСТРОЙСТВО для РАСФАСОВКИ И УПАКОВКИ ПОРОШКС МАТЕРИАЛОВ В ПАКЕТЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ПЛЕ•5 ЙЛИлП:-;^- -j'^ р viu;t<i;r = -' i! ^ 'ЩEKm^^iCll.^к hlOK | 1965 |

|

SU169442A1 |

| ПОЛУАВТОМАТ ДЛЯ ПАЙКИ ОСТОВОВ РАДИАТОРОВ | 1973 |

|

SU408725A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАНТОВОЙ ОБУВИ | 1970 |

|

SU264937A1 |

| УСТРОЙСТВО для УПАКОВКИ СТЕРЖНЕОБРАЗНЫХ | 1973 |

|

SU397429A1 |

Авторы

Даты

1971-01-01—Публикация