I

РЬобретение относится к области электротехники, В частиости, к устройствам для изготовления нроволочных резисторов.

Уже известиЕ устройства для намотки изделий из проволоки, В частности, для намотки электрических катушек и сопротивлений, содержащие большое количество сложных, взаимодействующих друг с другом механизмов

I.

Наиболее близким данному изобретению является устройство для намотки и сварки проволочных резисторов с аксиальными выводами, содержащее раскладчик ироволоки, установленный на каретке, взаимодействующей € приводом возвратно-поступательного движения, механизм креиления заготовок, выполненный В внде соосно расположенных и подвм 1-;ных В осевом направленин цанговых механизмов, механизм захвата и отвода конца нроволоки, измерительный блок и блок управления, кинематически объединенные друг е другом 2.

Однако В этн.х устройствах отсутствуют механизм захвата проволоки в момент сварки и последующего отрыва резистивной ироволоки и механизм ориентации проволоки под электрод В момент сварки и раскладки тага ВО время намотки.

Все указанные операции в данном устройстве ВЫПОЛНЯЮТСЯ вручную.

С целью автоматизации процесса изготовления проволочных резисторов с акеиальиыми выводами В предлагаемом устройстве, содерл ащем раскладчик проволоки, установленный на каретке, взаимодействующей с приводом возвратно-поступательного движения, механизм крепления заготовок, вынолненный В виде соосно расположенных и иодвижиых В осевом направлен)и цанговых механизмов, и механизм захвата и отвода конца проволоки, имеется взаимодействующий с дополнительным приводом вертикального перемещения механизм закрепления проволоки из колпачках резисторов, выно,чне)1ный в виде установленного на каретке раскладчика полого HJTOKa с прорезью для проволоки на торце, внутри которого установлен сварочный электрод, причем механизм захвата и отвода конца проволоки устаиовлен также на каретке.

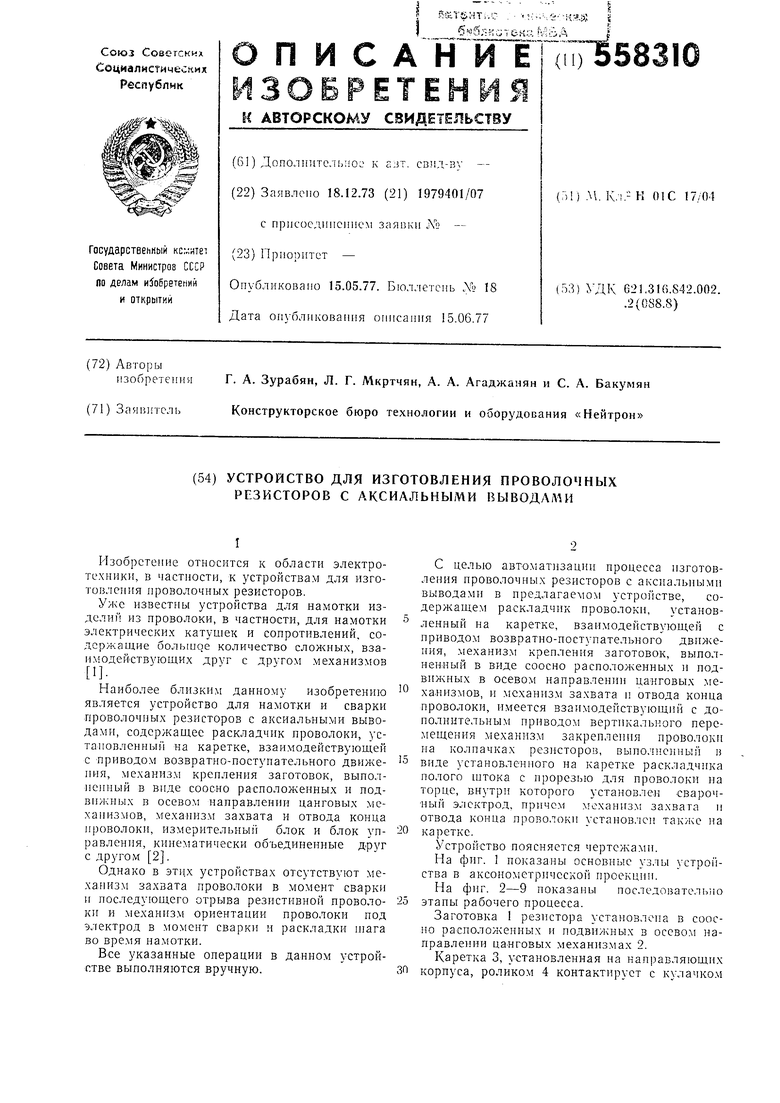

Уетройство поясняется чертежами.

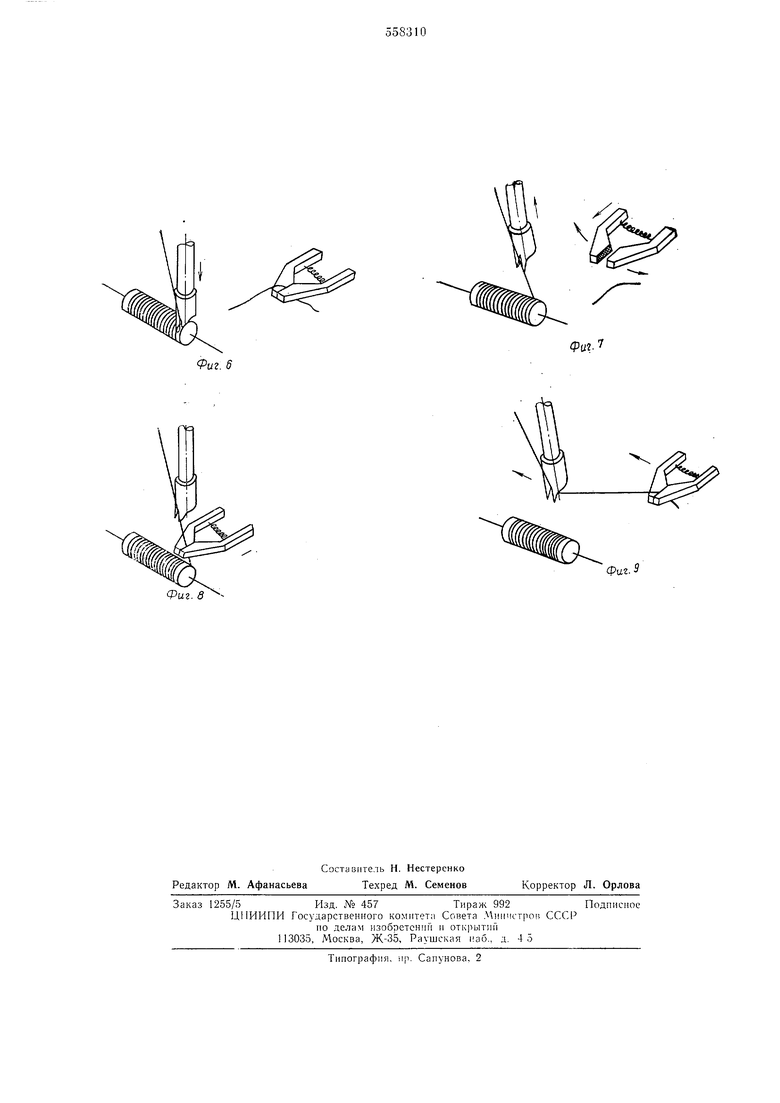

На фиг. I показаны основные узлы устройства В аксонометрической нроекции.

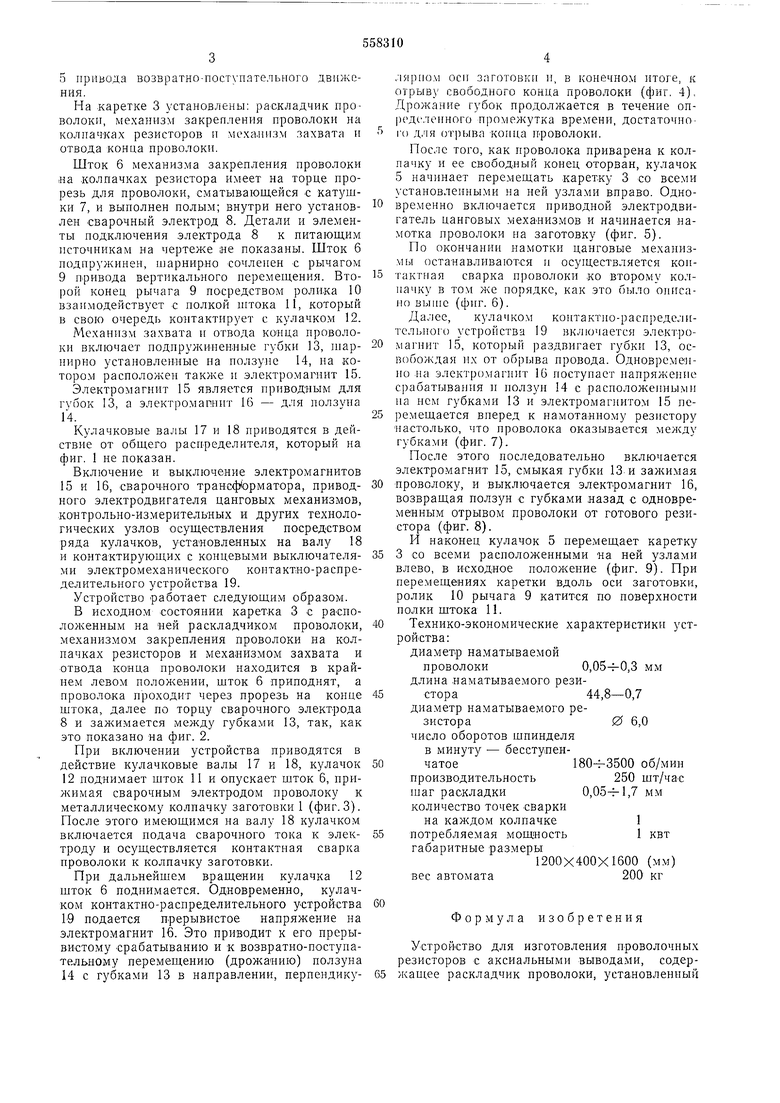

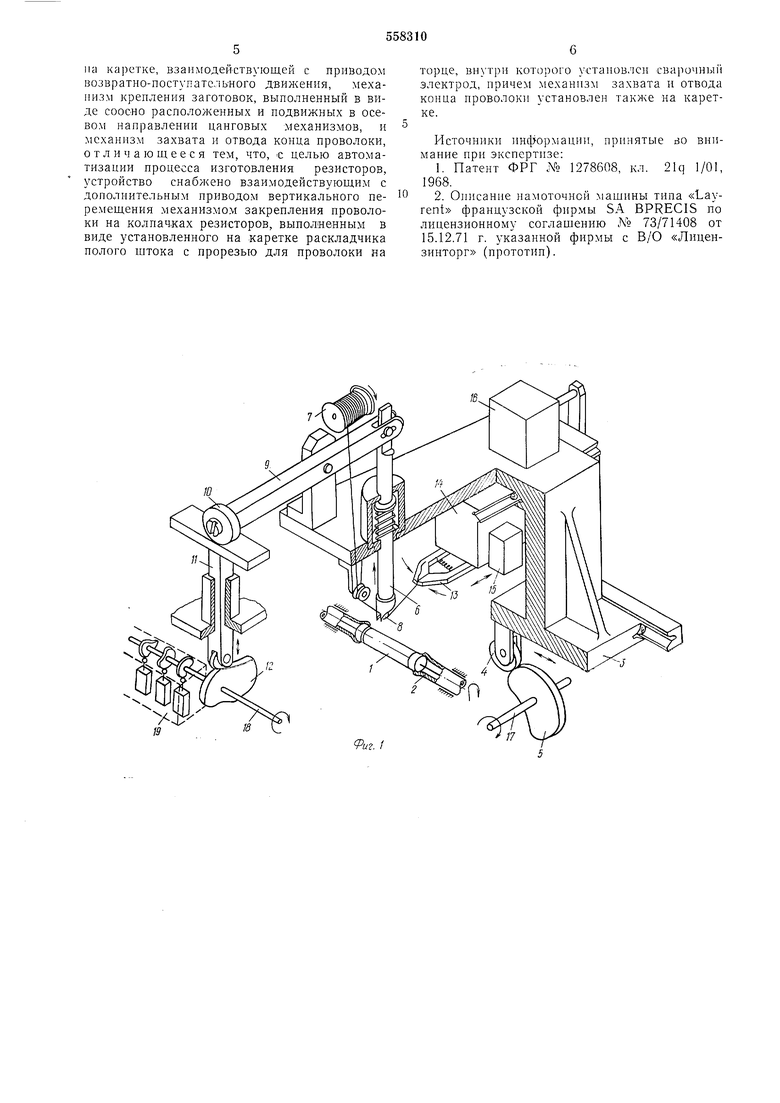

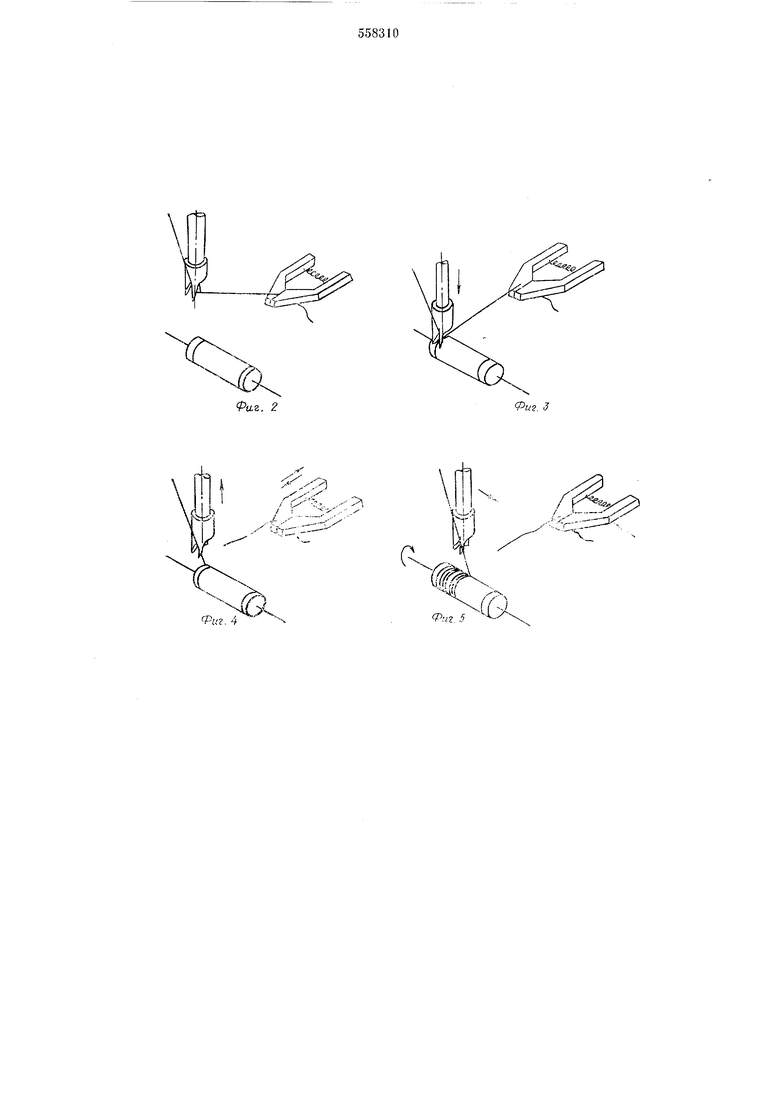

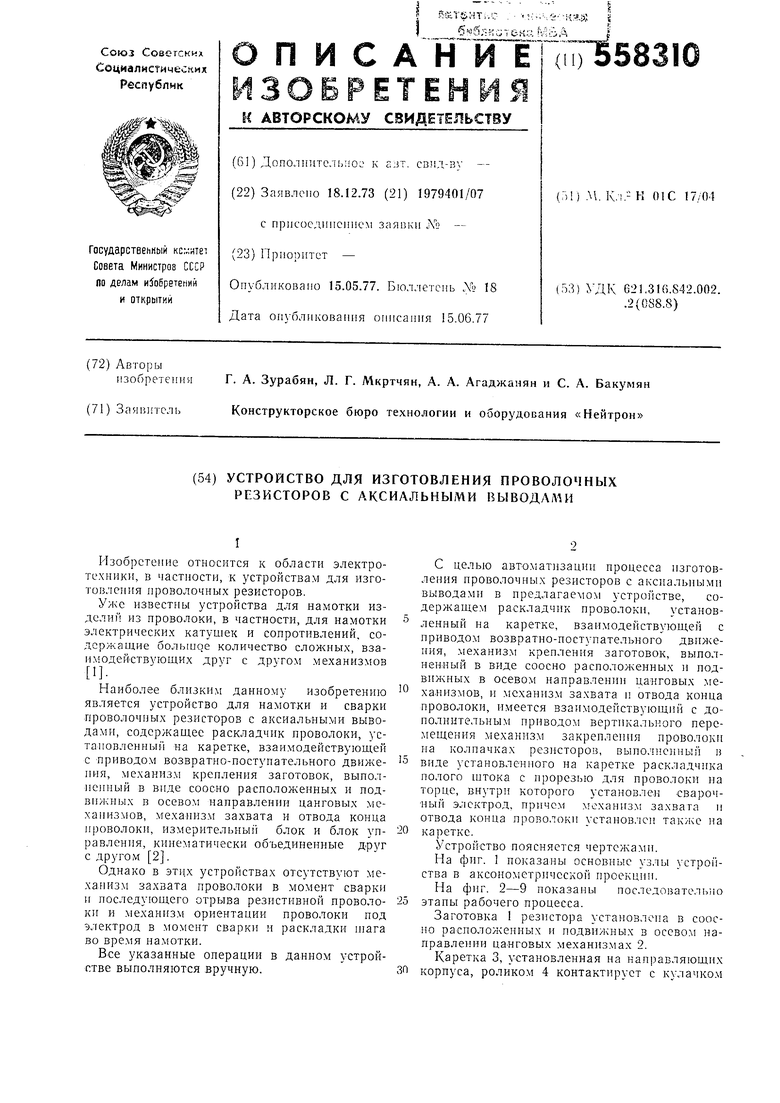

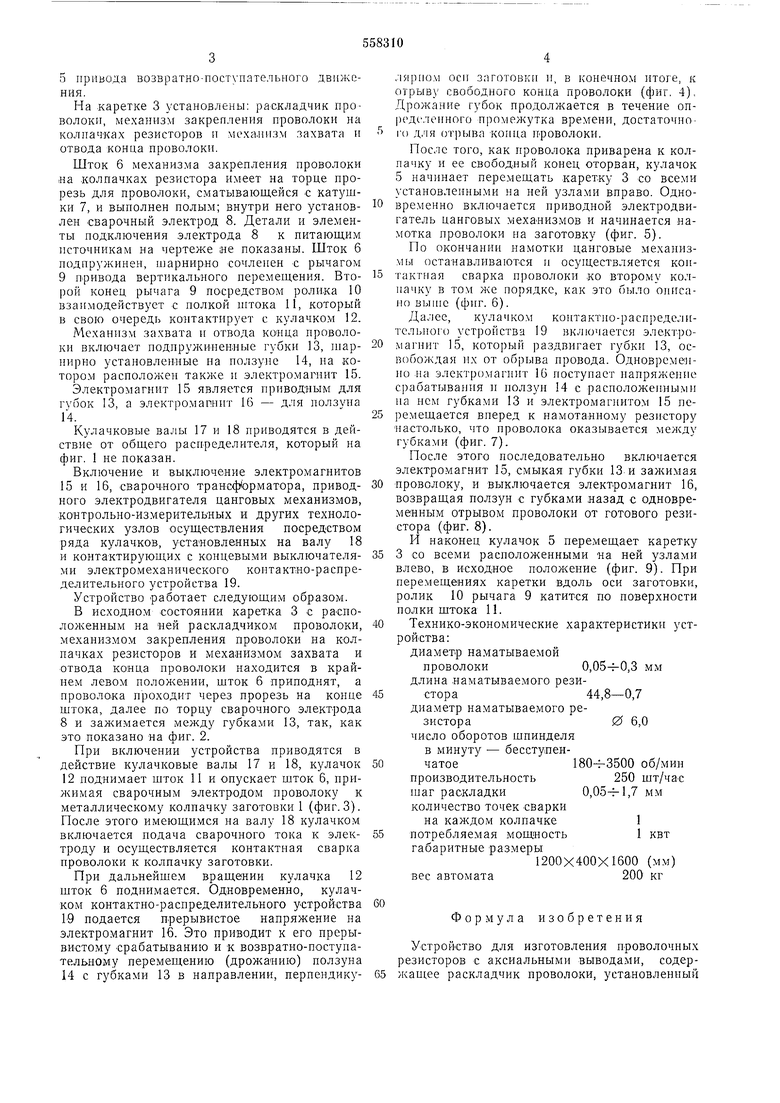

На фиг. 2-9 показаны последовательно этаиы рабочего процесса.

Заготовка 1 резистора установлена в соосно расположенных и подвижных в осевом направлении цанговых механизмах 2.

Каретка 3, установленная на направляющнх корпуса, роликом 4 контактирует с кулачком

5 привода возвратно-поступательного движения.

На каретке 3 установлены: раскладчик проволоки, механизм закрепления проволоки на колпачках резисторов и меха.низм захвата п отвода конца проволоки.

Шток 6 механизма закрепления проволоки на колпачках резистора имеет на торце прорезь для проволоки, сматывающейся с катушки 7, и выполнен полым; внутри него установлен сварочный электрод 8. Детали и элементы подключения электрода 8 к питающим источникам на чертеже не показаны. Шток 6 подпружинен, шарнирно сочленен с рычагом 9 Иривода вертикального перемещения. Второй конец рычага 9 посредством ролика 10 взаимодействует с полкой штока 11, который в свою очередь контактирует с кулачком 12.

Механизм захвата п отвода коица проволоки включает иодпружиненлые губки 13, ишрнирно установленные на ползуне 14, на котором расположен также и электромагнит 15.

Электромагнит 15 является приводным для губок 13, а электромагнит 16 - для ползуна 14.

Кулачковые валы 17 и 18 приводятся в действие от общего распределителя, который на фиг. 1 не показан.

Включение и выключение электромагнитов 15 и 16, свароЧНого трансф1орматора, приводного электродвигателя цанговых механизмов, контрольно-измерительных и других технологических узлов осуществления посредством ряда кулачков, установленных на валу 18 и контактирующих с концевыми выключателями электромеханического контактно-распределительного устройства 19.

Устройство работает следующим образом.

В исходном состоянии каретка 3 с расположенным на ней раскладчиком проволоки, механизмом закрепления проволоки на колпачках резисторов и механизмом захвата и отвода конца проволоки находится в крайнем левом положении, щток 6 приподнят, а проволока проходит через прорезь на конце штока, далее по торцу сварочного электрода 8 и зал имается между губками 13, так, как это показано на фиг. 2.

При включении устройства приводятся в действие кулачковые валы 17 и 18, кулачок 12 поднимает шток И и опускает щток 6, прижимая сварочным электродом проволоку к металлическому колпачку заготовки 1 (фиг. 3). После этого имеющимся на валу 18 кулачком включается подача сварочного тока к электроду и осуществляется контактная сварка проволоки к колпачку заготовки.

При дальнейщем вращении кулачка 12 щток 6 поднимается. Одновременно, кулачком контактно-распределительного устройства 19 подается прерывистое напряжение на электромагнит 16. Это приводит к его прерывистому срабатыванию и к возвратно-поступательному перемещению (дрожанию) ползуна 14 с губками 13 в направлении, перпендикулярном оси заготовки и, в конечном итоге, к отрыву свободного конца проволоки (фиг. 4), Дрожание губок продолжается в течение оп|)едс-ленного промежутка времени, достаточно14) д, отрыва конца проволоки.

После того, как проволока приварена к колпачку и ее свободный конец оторван, кулачок 5 начинает перемещать каретку 3 со всеми установленными на ней узлами вправо. Одновременно включается нрнводной электродвигатель цанговых механизмов и начинается намотка проволоки на заготовку (фиг. 5).

По окончании намотки цанговые меха}1измы останавливаются и осуществляется контактная сварка проволоки ко второму колначку в том же порядке, как это было описано выше (фиг. 6).

Далее, кулачком контактно-распределительного устройства 19 включается электромагнит 15, который раздвигает губки 13, освобождая их от обрыва провода. Одновременно на электромагнит 16 поступает напряжение срабатывания и нолзун 14 с расположенными на нем губками 13 и электромашитом 15 иеремещается внеред к намотанному резистору настолько, что проволока оказывается между губками (фиг. 7).

После этого последовательно включается электромагнит 15, смыкая губки 13 и зажимая проволоку, и выключается электромагнит 16, возвращая ползун с губками назад с одновременным отрывом проволоки от готового резистора (фиг. 8).

И наконец кулачок 5 иеремещает каретку 3 со всеми расноложенными на ней узлами влево, в исходное положение (фиг. 9). При перемещениях каретки вдоль оси заготовки, ролик 10 рычага 9 катится ио поверхности нолки щтока 11.

Технико-экономические характеристики устройства:диаметр на.матываемой

проволоки0,05ч-0,3 мм

длина наматываемого резистора44,8-0,7

диаметр наматываемого резистора0 6,0 число оборотов шпинделя в минуту - бесступенчатое180-f-3500 об/мин

производительность250 шт/час

шаг раскладки0,,7 мм

количество точек сварки

на каждом колпачке1

нотребляемая мощность1 квт

габаритные размеры

1200X400X1600 (мм) вес автомата200 кг

Формула изобретения

Устройство для изготовления ироволочных

резисторов с аксиальными выводами, содер65 жащее раскладчик проволоки, установленный

на каретке, взаимодействующей с приводом возвратно-поступатсльного движения, механизм крепления заготовок, выполненный в виде соос-но расположенных и подвижных в осевом направлении цанговых механизмов, и механизм захвата и отвода конца проволоки, отличающееся тем, что, с целью автоматизации процесса изготовления резисторов, устройство снабжено взаимодействующим с дополнительным приводом вертикального перемещения механизмом закрепления проволоки на колпачках резисторов, выполненным в виде установленного на каретке раскладчика полого щтока с прорезью для проволоки на

торце, внутри которого устаиовлс) сварочный электрод, причем механизм захвата и отвода конца проволоки установлен также на каретке.

Источники информации, принятые во випмание при экспертизе:

1.Патент ФРГ № 1278608, кл. 2Iq 1/01, 1968.

2.Описание намоточной мащины типа «Layrent французской фирмы SA BPRECIS по лицензионному соглащению № 73/71408 от 15.12.71 г. указанной фирмы с В/О «Лицензииторг (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления проволочных резисторов с аксиальными выводами | 1981 |

|

SU978208A1 |

| Устройство для изготовления проволочных резисторов с аксиальными выводами | 1988 |

|

SU1653008A1 |

| Автомат для контактной сварки сопротивлением | 1973 |

|

SU498123A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU290651A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Способ контактной стыковой сварки проволочных выводов с заготовками резисторов и устройство для его осуществления | 1985 |

|

SU1500454A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1970 |

|

SU261615A1 |

| Устройство для сборки набора с обшивкой корпуса судна | 1980 |

|

SU943080A1 |

| Машина для контактной точечной сварки сеток | 1982 |

|

SU1031603A1 |

| Сварочный автомат | 1956 |

|

SU107457A1 |

. tc.У

Ф.1.г. 5

/7 . 7

Фиг. 8

Фиг. 5

Авторы

Даты

1977-05-15—Публикация

1973-12-18—Подача