Изобретение относится к способу получения катализатора для алкенилирования карбоновых кислот олефинами, например для получения винилацетата из этилена, уксусной кислоты и молекулярного кислорода.

Известен способ получения катализаторов для данного процесса путем пропитки носителя, например кремниевой кислоты, раствором соли палладия, например хлоридом палладия, с последующим восстановлением его до металлического палладия действием восстановителя. Этот способ сложен из-за необходимости дополнительной обработки катализатора сокаталитическими веществами или смесью веществ.

Предлагаемый способ является более простым и дает возможность получить катализатор с высокими активностью и селективностью.

По предлагаемому способу носитель пропптывают содержащим карбоксилат палладия раствором, высушивают при температурах ниже 120°С, предпочтительно ниже 80°С, и выпаривают растворитель до остаточного содержания в катализаторе менее 20 вес. %, предпочтительно менее 6 вес. %.

В качестве карбоксилата палладия предпочтителен ацетат палладия, особенно при получении катализатора для превращения этилена с уксусной кислотой в винилацетат.

Пропитку можно производить путем покрытия материала-носителя слоем раствора карбоксилата палладия и сливания затем избыточного раствора или отфильтровывания. Однако, учитывая потери раствора, выгодно использовать его количество, соответствующее интегральному объему пор катализаторного носителя, и затем хорошо перемешивать, например с помощью мешалки, пока не будут равномерно смочены все частицы материаланосителя. Особенно целесообразно процесс пропитки и перемешивания проводить одновременно, например, во вращающемся барабане или в качающейся сущилке, причем сушку можно осуществлять сразу после этого.

Кроме того, целесообразно соразмерить количество и состав раствора карбоксилата палладия, применяемого для пропитки материаланосителя, так, чтобы они соответствовали объему пор катализаторного носителя и чтобы однократной пропиткой было нанесено лселаемое количество активных веществ.

Сушку, которая может происходить при температурах между 120 и , в некоторых случаях и при более низких, лучще осуществлять при пониженном давлении. Рекомендуется производить ее в потоке инертного газа, например азота или углекислого газа.

жал наряду с карбоксилатом палладия соли щелочных металлов и/или щелочноземельных и/нли кадмня. Последние действуют как активаторы н/илн как переносчики кислорода. Кроме того, выгодно, чтобы раствор содержал соли металлов, действующие как переносчики кислорода или окислительно-восстановительная система и способные изменять обратимо свою валентность, например ацетаты меди, марганца, железа, кобальта, церия и урана. Если ирименить в качестве материала-носителя кремневую кислоту, содержащую 0,004-

4вес. % железа, то добавлять окислителыювосстановительные компоненты излищне. Содержание в палладиевом катализаторе окислительно-восстановительных металлов, по-видимому, меньще 5 вес. %, предпочтительно 0,002-2 вес. %.

Целесообразно, чтобы в этих добавочных солях металлов, а также и выщеназванных солях металлов I и II групп периодической системы был тот же анион, что и в карбоксилате палладия. Если карбоксилируемая карбоновая кислота является не уксусной, а более высокой карбоновой кислотой, можно, как уже выще установлено для карбоксилатов пaJtлaдия, иснользовать также соли добавочных металлов, производные этой более высокой карбоновой кислоты.

Особенно благоприятные результаты можно получить с катализаторами, содержание палладия в которых составляет 0,05-3 вес. %, предпочтительно 0,1 -1,5 вес. %, содержание щелочи 0,4-12 вес. %, предпочтительно 1 -

5вес. %, и содержание кадмия 0,1 -15 вес. %, предпочтительно 1-5 вес. %. Такие катализаторы можно получать, пропитывая носитель с объемом пор, например, 0,825 мг1г, раствором, содержащим 0,6-2,5 вес. % ацетата палладия, 2,3-8,5 вес. % ацетата кадмия, а также 3,6--12 вес. % ацетата калня.

В качестве материала-носителя можно использовать уголь, окись алюминия, силикаты, такие как жженая глина, алюмосиликаты и т. д., силикагель, карбид кремния, циркон и другие инертные вещества. Желательно, чтобы носители имели удельную поверхность 1 - 1000 , особенно 20-300 , и средний

радиус пор 5-2000 А. Самой пригодной оказалась кремневая кислота с удельной поверхностью 40-300 лг/г и средним радиусом пор

между 50-600 А. В качестве контактов в кипящем слое особенно подходят микросфероидальные носители с величинами зерен 0,1 - 0,6 мм.

Для получения раствора соли палладия, применяемого для пропитки материала-носителя, пригодны все растворители, которые инертны к участвующим веществам и могут растворять карбоксилат палладия и соли, вместе с ним применяемые, например вода, кетоны, как ацетон, тетрагидрофуран и диоксан, низщие алканолы, как метанол и этанол, а также

бензол или смеси с ним. Кроме того, можио использовать в качестве растворителей пригодпые для алкенилирования в газовой фазе, способные выпариваться в условиях реакции карбоновые кислоты алифатического, циклоалифатического, аралифатического или ароматического ряда, содержащие меньще 10 атомов углерода в молекуле. Предпочтительны насыщенные жирные кислоты с 2-4 атомами углерода в молекуле - пропионовая кислота,

н- и изо-масляная кислоты и особенно уксусная кислота.

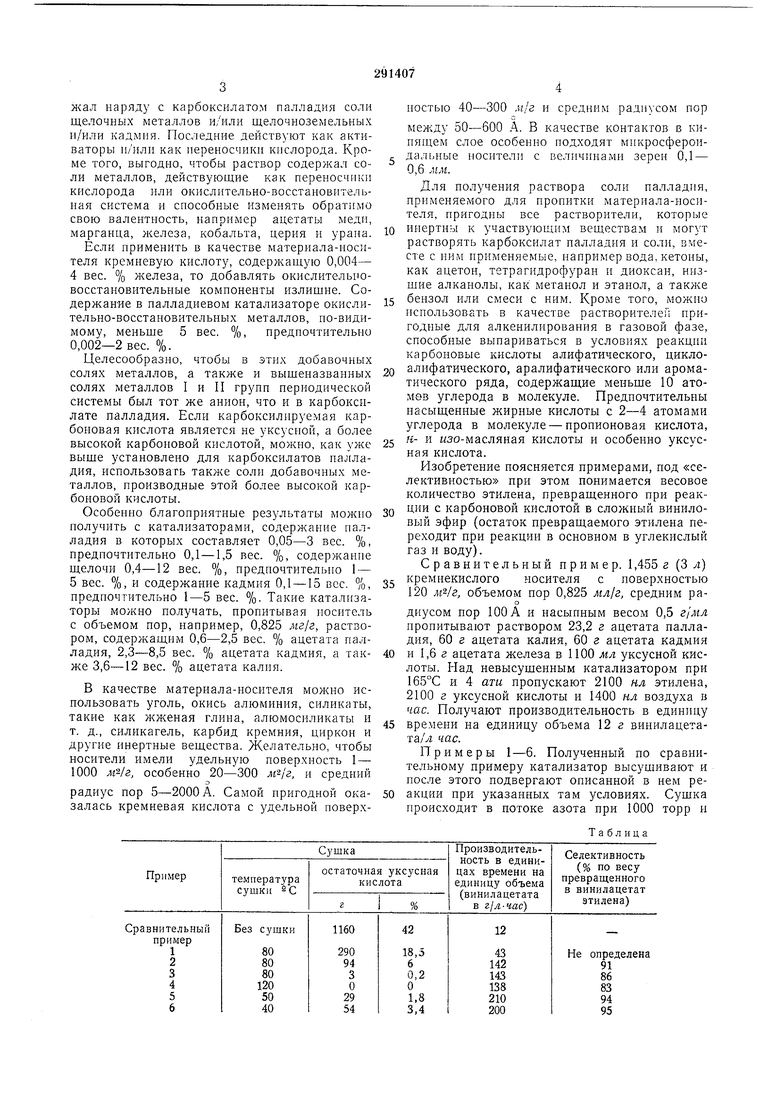

Изобретение поясняется примерами, под «селективностью при этом понимается весовое количество этилена, превращенного при реакции с карбоновой кислотой в сложный виниловый эфир (остаток превращаемого этилена переходит при реакции в основном в углекислый газ и воду).

Сравнительный пример. 1,455 г (3 л) кремнекислого носителя с поверхностью 120 , объемом пор 0,825 мл1г, средним радиусом пор 100 А и насыпным весом 0,5 г/игл пропитывают раствором 23,2 г ацетата палладия, 60 г ацетата калия, 60 г ацетата кадмия и 1,6 г ацетата железа в 1100 мл уксусной кислоты. Над невысущенным катализатором при и 4 ати пропускают 2100 нл этилена, 2100 г уксусной кислоты и 1400 нл воздуха в час. Получают производительность в единицу 5 времени на единицу объема 12 г винилацетата/Ог час.

Примеры 1-6. Полученный по сравнительному примеру катализатор высущивают и после этого подвергают описанной в нем реакции при указанных там условиях. Сущка происходит в потоке азота при 1000 торр ц

Таблица

291407

прочих равных условиях, однако, температуры сушки и степени высушивания варьируются (с учетом количества еще имеющейся в конце высушивания уксусной кислоты).

В таблице показаны производительность и селективность катализатора в зависимости от условий сушки.

Пример 7. 1200 г силикагеля с насыпным весом 0,4 г1мл, объемом пор 0,990 мл1г и содержанием железа 0,1% пропитывают раствором 19,8 г ацетата палладия, 60 г ацетата кадмия и 60 г ацетата калия в 1050 мл уксусной кислоты и высушивают при 50°С и 100 торр в потоке азота, пока еще в катализаторе гсть 74 2 уксусной кислоты. При тех же условиях, что и в сравнительном примере, получают производительность в единицу времени на единицу объема 204 г винилацетата//ас и селективность 93%.

Предмет изобретения

1. Способ приготовления катализатора для процесса алкенилирования карбоновых кислот

олефинами, например для получения винилацетата из этилена, уксусной кислоты и кислорода, путем пропнткп носителя, предпочтительно кремниевой кислоты, раствором соли палладия с последующей сушкой катализатора, отличающийся тем, что, с целью получения катализатора с высокой активностью и селективностью, в качестве соли палладия берут карбоксилат палладия, предпочтительно ацетат палладия, и после пропитки катализатор сущат при температуре ниже 120°С, предпочтительно ниже 80°С, и выпаривают растворитель до остаточного содержания в катализаторе менее 20 вес.

%, предпочтительно менее 6 вес. %.

2. Способ ио п. 1, отличающийся тем, что катализатор сушат в потоке инертного газа, например азота, при пониженном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВБ1Х КИСЛОТ | 1970 |

|

SU276824A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU352458A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАДЕТАТА | 1973 |

|

SU403158A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1971 |

|

SU291408A1 |

| Способ получения палладиевого катализатора | 1976 |

|

SU1082309A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU340157A1 |

| Способ получения ненасыщенных эфиров карбоновых кислот | 1976 |

|

SU791222A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ СИПТЕЗА | 1971 |

|

SU306607A1 |

| АЯ БИБЛИОТЕКА | 1970 |

|

SU276834A1 |

Авторы

Даты

1971-01-01—Публикация