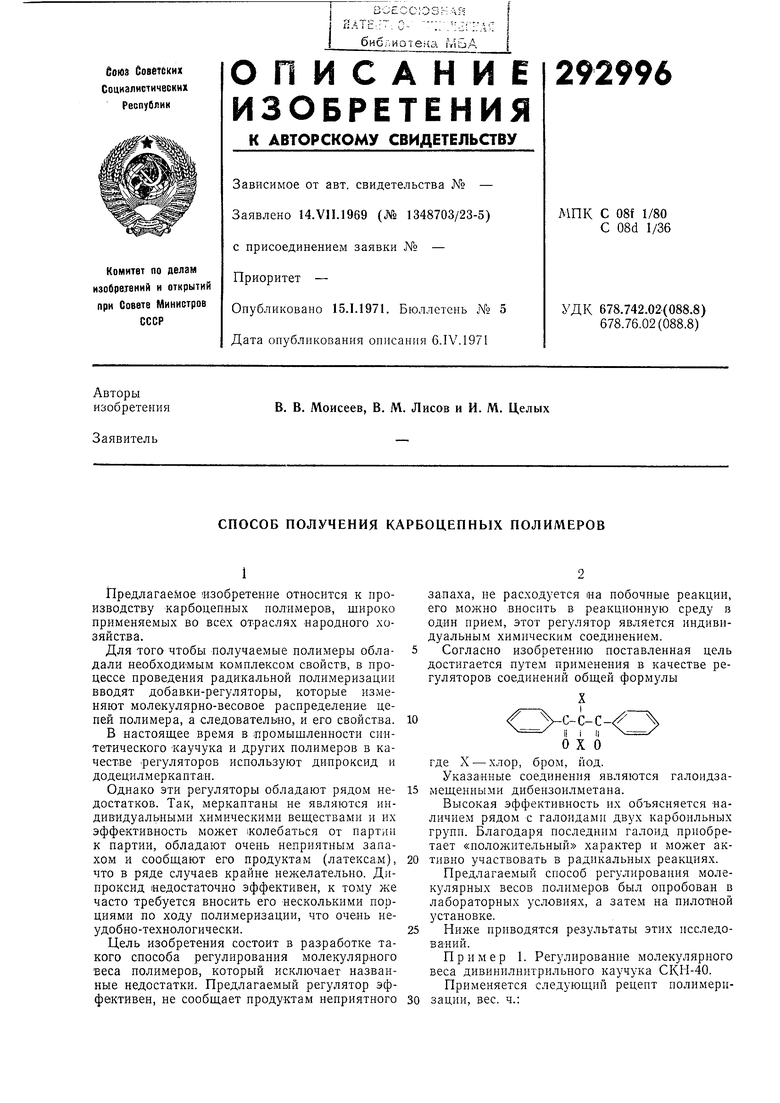

Предлагаемое изобретение относится к производству карбоцепных полимеров, широко применяемых во всех отраслях -народного хозяйства. Для того чтобы получаемые полимеры обладали необходимым комплексом свойств, в процессе проведения радикальной полимеризации вводят добавки-регуляторы, которые изменяют молекулярно-весовое распределение цепей полимера, а следователыно, и его свойства. В настоящее время в промышленности синтетического -каучука и других полимеров в качестве регуляторов используют дипроксид и додецилмеркаптан. Однако эти регуляторы обладают рядом недостатков. Так, меркаптаны не являются индивидуальными химическими веш,ествами и их эффективность может колебаться от партии к партии, обладают очень неприятным запахом и сообп ают его продуктам (латексам), что в ряде случаев крайне нежелательно. Дипроксид «едостаточно эффективен, к тому же часто требуется вносить его несколькими порциями по ходу полимеризации, что очень неудобно-технологически. Цель изобретения состоит в разработке такого спосОба регулирования молекулярного веса полимеров, который исключает названные недостатки. Предлагаемый регулятор эффективен, не сообщает продуктам неприятного запаха, не расходуется на побочные реакции, его можно вносить в реакционную среду в один прием, этот регулятор является индивидуальным химическим соединением. Согласно изобретению поставленная цель достигается путем применения в качестве регуляторов соединений общей формулы Ь- L - гд,е X - хлор, бром, йод. Указанные соединения являются галоидзамещенными дибензоилметана. Высокая эффективность их объясняется наличием рядом с галоидами двух карбоильных групп. Благодаря последним галоид приобретает «положительный характер и может активно участвовать в радикальных реакциях. Предлагаемый способ регулирования молекулярных весов полимеров был опробован в лабораторных условиях, а затем на пилот1ной установке. Ниже приводятся результаты этих исследований.

дивинил56

нитрил акриловой кислоты44

вода275

некаль4,5

пирофосфат «атрия0,3

персульфат калия0,3

едкий натр0,06

дибензоилдибромметан0,045

лейканол0,3

гидрохиион0,15

неозон ,6

Полимеризацию проводят в автоклаве емкостью 15 л При температуре 30±2°С. Дибензоилдибромметан вносят в растворе акрилонитрила в один прием до начала полимеризации. Обрыв полимеризации осуществляется гидрохиноном при глубине полимеризации 65±2%. Незаполимеризовавшиеся мономеры отгоняют в колонне при 75° С. Латекс заправляется -неозоном «Д и коагулируется хлористым Натрием. Изменение молекулярного веса полимера оценивают по величине жесткости каучука по Дефо.

Жесткость полученного каучука составляет 1550 гс.

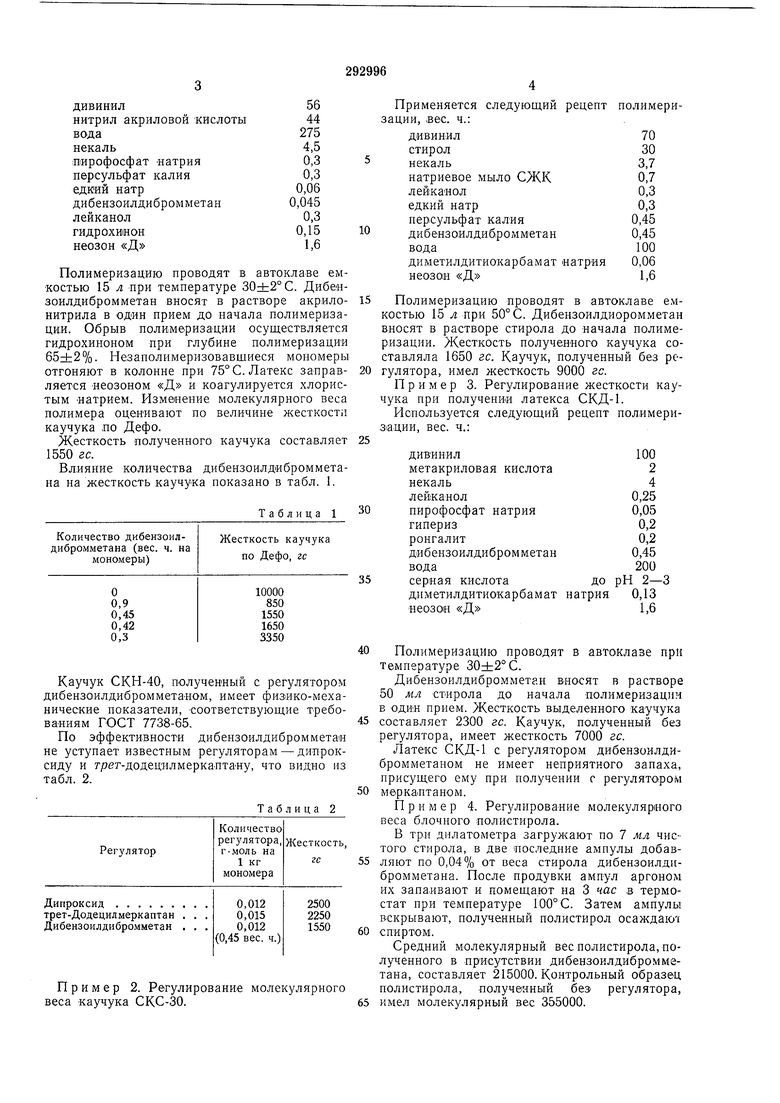

Вл.ияиие количества дибензоилдибромметана на жесткость каучука показано в табл. 1.

Таблица 1

Количество дибензоилдибромметана (вес. ч. на

мономеры)

Каучук СКН-40, полученный с регулятором дибензоилдибромметаиом, имеет физяко-механические показатели, соответствующие требованиям ГОСТ 7738-65.

По эффективности дибеизоилдибромметаи не уступает известным регуляторам - дипроксиду и трег-додецилмеркаПтану, что видно из табл. 2.

Таблица 2

Применяется следующий рецепт полимеризации, вес. ч.:

дивинил70

стирол30

некаль3,7

натриевое мыло СЖК0,7

лейканол0,3

едкий натр0,3

пер|Сульфат калия0,45

дибензоилдибромметан0,45

вода100 диметилдитиокарбамат «атрия 0,06

неозон ,6

Полимеризацию проводят в автоклаве емкостью 15 л при 50° С. Дибензоилдиоромметан вносят в растворе стирола до «ачала полимеризации. Жесткость получен«ого каучука составляла 1650 гс. Каучук, полученный без регулятора, имел жесткость 9000 гс.

Пример 3. Регулирование жесткости каучука при получении латекса СКД-1.

Используется следуЕощий рецепт полимери31ации, вес. ч.:

100 2 4

а

0,25 0,05 0,2 0,2 0,45

н 200 до рН 2-3

т натрия 0,13 1,6

Полимеризацию проводят в автоклаве при температуре 30+2° С.

Дибензоилдибромметан вносят в растворе 50 мл стирола до начала полимеризации в одиЛ прием. Жесткость выделенного каучука

составляет 2300 гс. Каучук, полученный без регулятора, имеет жесткость 7000 гс.

Латекс СКД-1 с регулятором дибензоилдибромметаном не имеет неприятного запаха, присущего ему при получении с регулятором

мерка.птаном.

П р и м ер 4. Регулирование молекулярного веса блочного полистирола.

В три дилатометра загрулсают по 7 мл чистого стирола, в две последние ампулы добавляют по 0,04% от веса стирола дибензоилдибромметана. После продувки ампул аргоном их запаивают и помещают на 3 час в термостат при температуре 100° С. Затем ампулы вскрывают, полученный полистирол осаждают

спиртом.

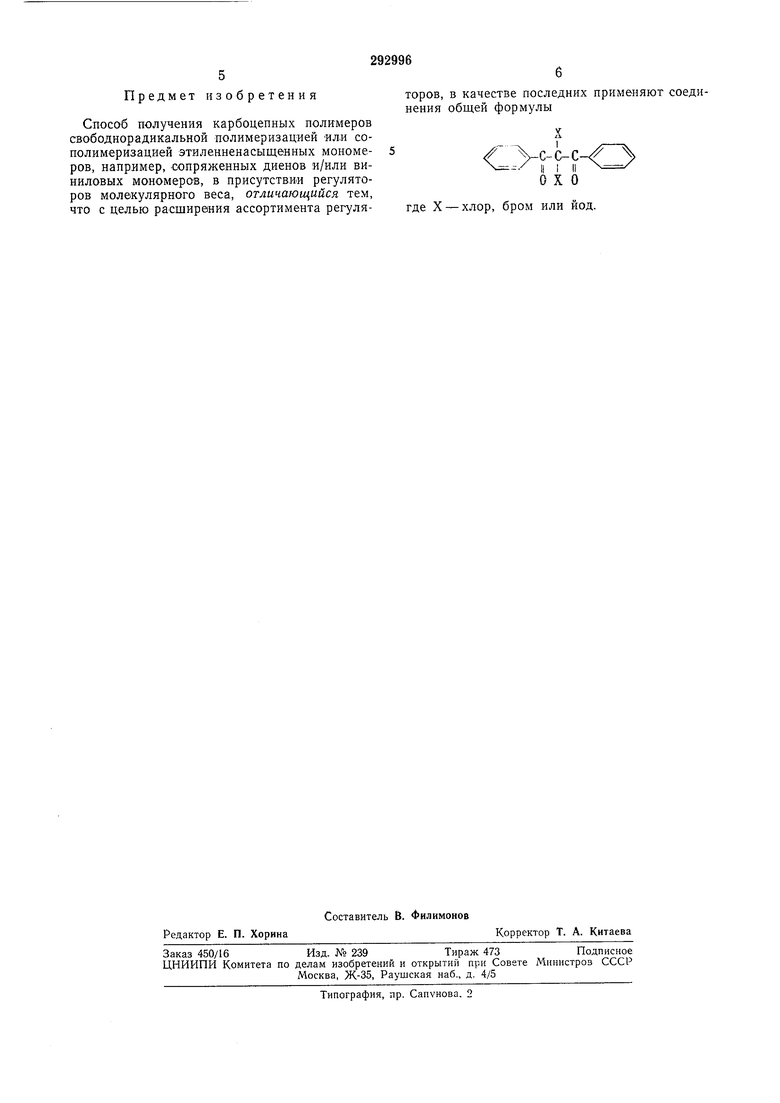

Средний молекулярный вес полистирола, полученного в присутствии дибензоилдибромметана, составляет 215000. Контрольный образец полистирола, полученный без регулятора, 5 Предмет изобретения Способ получения карбоцепных полимеров свободнорадикальной полимеризацией или сополимеризацией этиленненасыщенных мономеров, например, сопряженных диенов и/или виниловых мономеров, в присутствии регуляторов молекулярного веса, отличающийся тем, что с целью расширения ассортимента регуля6торов, в качестве последних применяют соединения общей формулы 0X0 где X - хлор, бром или йод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU374335A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ КАУЧУКОВ | 1969 |

|

SU251204A1 |

| Способ получения диеннитрильных каучуков | 1971 |

|

SU405365A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| Способ регулирования молекулярной массы полимера при синтезе каучуков методом эмульсионной полимеризации | 2020 |

|

RU2759203C1 |

| Способ получения каучукоподобных сополимеров | 1973 |

|

SU477166A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНБ1Х ПОЛИМЕРОВ | 1968 |

|

SU219200A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU362031A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU432159A1 |

Даты

1971-01-01—Публикация