1

Известный способ получения карбоцепных сополимеров сополимеризацией изобутилена с изопреном в массе или среде углеводородного растворителя в присутствии в качестве катализатора алюминийорганических соединений не обеспечивает расширения ассортимента низкомолекулярных сополимеров.

По предлагаемому способу вместо изобутилена и изопрена сополимеризации подвергают смесь трех мономеров: изопропилизопропенилбензола, «-ди-(хлоризопропенил)-бензола и мономера из группы стирола или его алкильных или алкенильных производных, например стирола, альфа-метилстирола, дивинилбензола, П.-ДИ-(изопропенил)-бензола и т. д.

Предлагаемый способ позволяет получать новые полимеры и тем самым значительно расширить ассортимент низкомолекулярных полимеров, используемых в качестве пластификаторов различного вида компаундов, фактиса, а также исходных химических соединений для синтеза высших спиртов, альдегидов, моющих веществ и т. д.

Применяемые катализаторы имеют предпочтительную общую формулу:

АШ„Г,„,

где R - углеводородный радикал; Г - галоген; п -0-3.

2

Полимеризацию (тепломеризацию) по

предлагаемому способу можно осуществлять

как непосредственно в самих мономерах, так

и в различных углеводородных растворителях

5 алифатического и ароматического характера.

Синтезированный и очищенный исходный

изопропилизопропенилбензол имеет следующий

состав, вес. %: п-изопропилизопропенилбензол 75,8; /п-изопропилизопропенилбензол -

0 4,4; п-ди-(изопропил)-бензол - 11,3; т - диизопропилбензол - 2,9; примеси - 5,6.

Пример 1. В термостойкую стеклянную ампулу емкостью 150 мл в атмосфере аргона

5 загружали 15 мл п-изопропилизопропенилбензола («-ИПИПБ) с концентрацией 75,8% вес., 15 мл осушенного стирола, 1 л«л л-ди-(хлоризопропенил)-бензола (п-ДХИПБ) с концентрацией активного хлора 20% вес. (содержание основного вещества 63,5% вес.) и 1,5 мл углеводородного раствора триизобутилалюминия (ТПБА) с концентрацией 0,55 моль/л. При 90°С вели реакцию в течение 1 час. После охлаждения до комнатной температуры полученную

5 месь обрабатывали метиловым спиртом; полимерное масло отделяли и сушили в лабораторной вакуумной сушилке. Опыт повторили 2 раза, используя вместо ТИБА в одном случае 2 мл углеводородного раствора диизобутилалю мииийхлорида (ДИБАХ) с концентрацией

135 г/л, а в другом- 1,5 мл углеводородного раствора высших алюминийалкилов (€2-С22) с. концентрацией 0,5 моль/л.

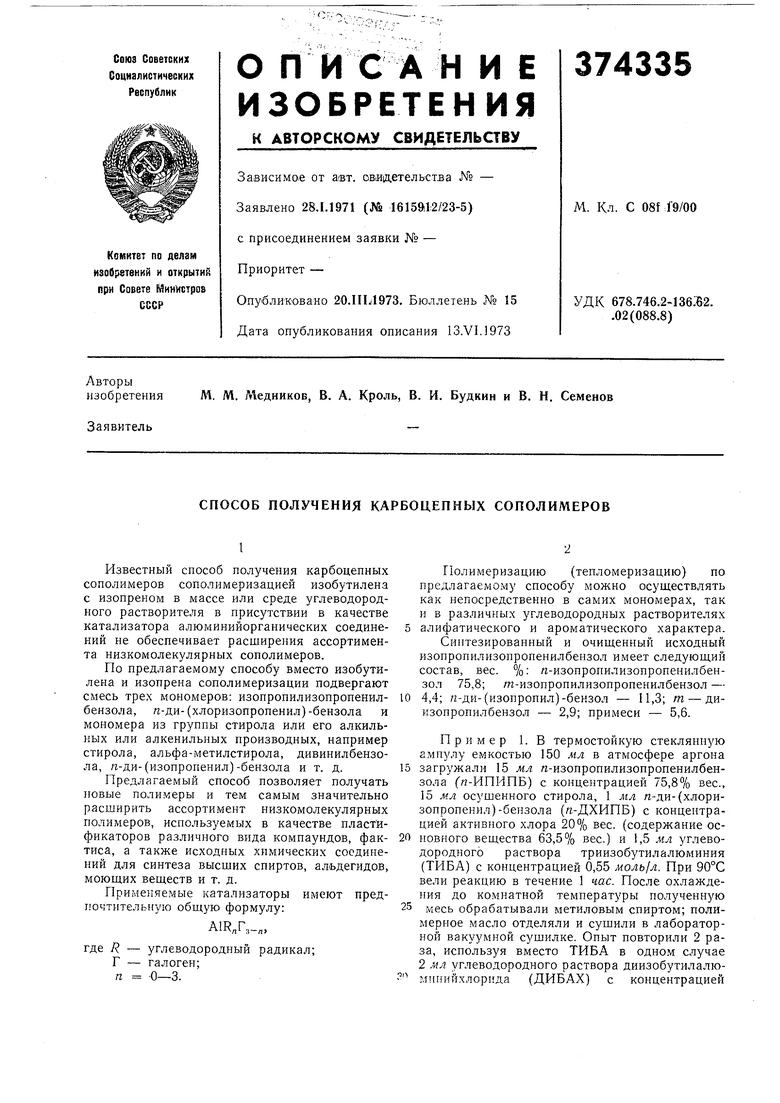

Характеристика процесса полимеризации в отсутствии растворителей и свойства

полученных полимеров

Характеристика процесса полимеризации и свойства полученных полимеров представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU362031A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU324247A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334225A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU310914A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАСЕЛ•СЕСОЮЗКАЯНАТеНТ^Ш-ТЕХЯЛЕСШБИБЛИОТША | 1971 |

|

SU315717A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1971 |

|

SU314765A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

| БИБЛИОТЕКА 1 | 1972 |

|

SU328112A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВБУТАДИЕНА | 1971 |

|

SU312848A1 |

Пример 2. В термостойкую стеклянную ампулу емкостью 150 мл в атмосфере аргона загружали 15 мл п-ИПИПБ с концентрацией 75,8% вес., 15мл алъфа-метилстирола (а-МС),

1мл п-ДХИП с концентрацией активного хлора 20% вес. и 1,5 мл углеводородного раствора ТИБА с концентрацией 0,55 моль/л. При 123°С вели реакцию в течение 1 час. После охлаждения до комнатной температуры полученную смесь обрабатывали метиловым спиртом; полимерное масло отделяли и сушили в лабораторной вакуумной сушилке. Опыт повторили 2 раза, используя вместо ТИБА в одном случае

2мл углеводородного раствора ДИБАХ с концентрацией 135 г/л, а в другом - 1,5 мл углеводородного раствора высших алюминийалкилов (С2-С22) с концентрацией активного алюминия 0,5 моль/г.

Характеристика процесса полимеризации и свойства полученных полимеров представлены в табл. 1.

, Пример 3. В термостойку ю стеклянную ампулу емкостью 150 мл в атмосфере аргона загружали 25 мл п-ИПИПБ с концентрацией 65,8% вес., 5 мл дивинилбензола с концентрацией 73,2% вес., 1 мл /г-ДХИПБ с концентрацией активного хлора 20% вес. и 1,5 мл углеводородного раствора ТИБА с концентрацией

5 0,55 моль/л. При 85°С вели реакцию в течение 1 час. Полученный полимеризат охлаждали до комнатной температуры, обрабатывали метиловым спиртом, переосажденное масло отделяли и сушили в лабораторной вакуумной сушилке.

10 Опыт повторяли 2 раза, используя вместо ТИБА в одпом случае 2 мл углеводородного раствора ДИБАХ с концентрацией 135 г/л, а в другом - 1,5 мл углеводородного раствора высших алюминийалкилов (С2-€22) с концентрацией активного алюминия 0,5 моль/л.

Характеристика процесса полимеризации и свойства получеиных полимеров представлены в табл. 1.

Пример 4. В термостойкую стеклянную

20 ампулу емкостью 150 мл в атмосфере аргона загружали 25 мл п-ИПИПБ с концентрацией 75,8% вес., 5 мл п-ди-(изопропенил)-бензола с концентрацией 92,0% вес., 1 мл п-ДХИПБ с концентрацией активного хлора 20% вес. и

25 1,5 мл углеводородного раствора ТИБА с концентрацией 0,55 моль/л. При 80°С вели процесс полимеризации в течение 1 час. Полученный полимеризат охлаждали до комнатной температуры, обрабатывали метиловым спиртом, переосажденное полимерное масло отделяли и сушили в лабораторной вакуумной сушилке. Опыт повторяли 2 раза, используя вместо ТИБА в одном случае 2 мл углеводородного раствора ДИБАХ с концентрацией 135 г/л, а в другом - 1,5 мл углеводородного раствора высших алюминийалкилов €22) с концентрацией активного алюминия 0,5 моль/л.

Характеристика процесса полимеризации и свойства полученных полимеров представлены в табл. 1.

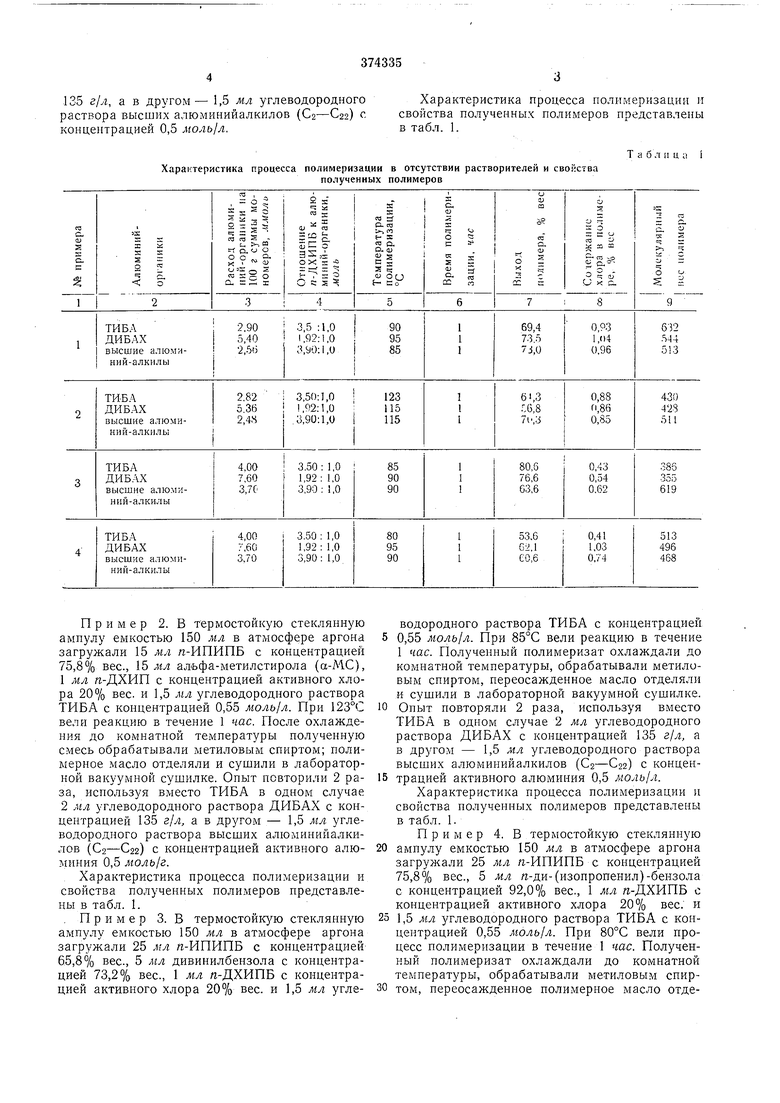

При м ер 5. В термостойкую стеклянную ампулу емкостью 150 мл в атмосфере аргона

Характеристика процесса полимеризации в присутствии растворителей и свойства

Примечание.

Характеристика процесса полимеризации в присутствии растворителей и свойства полученных полимеров представлены в табл. 2.

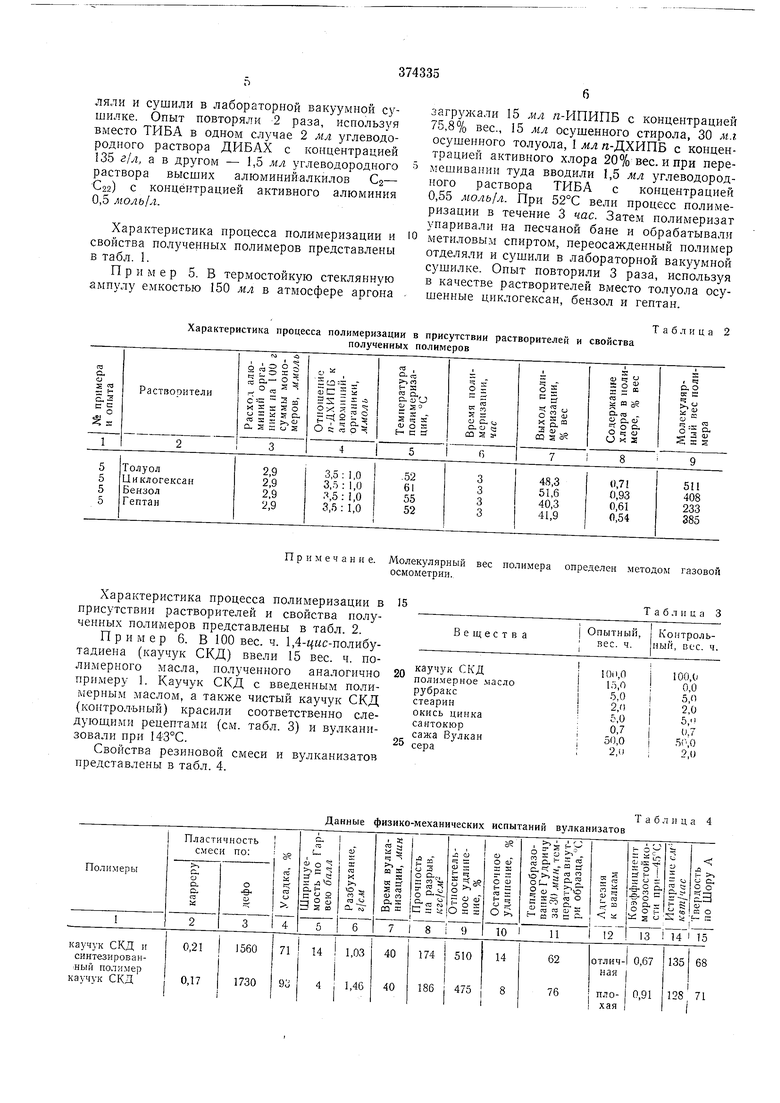

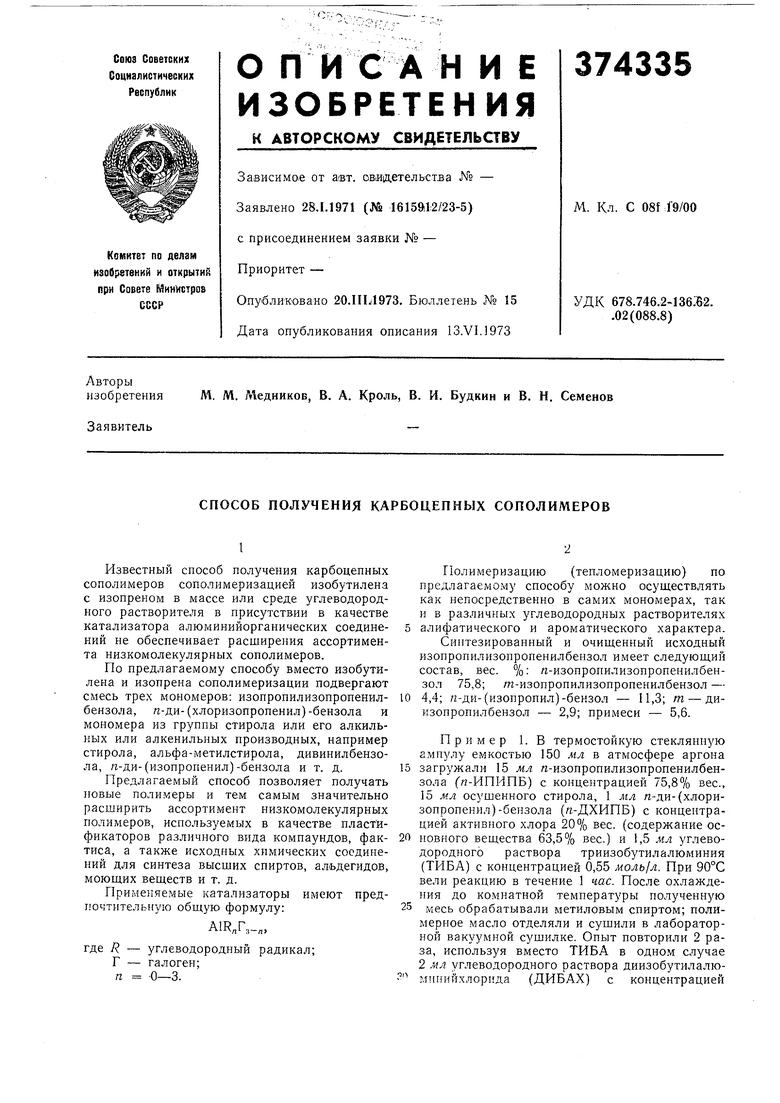

Пример 6. В 100 вес. ч. 1,4-г ыс-полибутадиена (каучук СКД) ввели 15 вес. ч. полимерного масла, полученного аналогично примеру 1. Каучук СКД с введенным полимерным маслом, а также чистый каучук СКД (контрольный) красили соответственно следующими рецептами (см. табл. 3) и вулканизовали при 143°С.

Свойства резиновой смеси и вулканизатов представлены в табл. 4.

загружали 15 мл л-ИПИПБ с концентрацией 75,8% вес., 15 мл осушенного стирола, 30 м.г осушенного толуола, 1 мл я-ДХИПБ с концентрацией активного хлора 20% вес. и при перемешивании туда вводили 1,5 мл углеводородного раствора ТИБА с концентрацией 0,55 моль/л. При 52°С вели процесс полимеризации в течение 3 час. Затем полимеризат упаривали на песчаной бане и обрабатывали метиловым спиртом, переосажденный нолимер отделяли и сушили в лабораторной вакуумной сушилке. Опыт повторили 3 раза, используя в качестве растворителей вместо толуола осушенные циклогексан, бензол и гептан.

Таблица 2

полученных полимеров

Молекулярный вес полимера

определен методом газовой осмометрии.

15

Таблица 3

20

25

Т а б л и да 4

Данные физико-механических испытаний вулканизатов 7 Иредмет изобретения Способ получения карбоцепных сополимеров сополимеризацией этиленненасыщенных мономеров в массе или среде.углеводородного растворителя в присутствии в качестве катализатора алюминийорганических соединений, отличающийся тем, что, с целью расширения ассортимента низкомолекулярных сополиме8ров, используемых в качестве пластификаторов, герметиков, замазок и связующих в различных компаундах, в качестве мономеров применяют смесь изопропилизопропенилбензола, «-ди-(хлоризо,пр01пенил)-бензола и мономера, выбранного из группы, содержащей стирол и его алкильные или алкенильные производные.

Авторы

Даты

1973-01-01—Публикация