Известны станки для сверления н зенкования печатных плат, в которых для поддержания заданной глубины сверления (зенкования) используются упоры, причем ограничителем хода инструмента является поверхность, па которой расположены обрабатываемые отверстия.

Недостатком таких конструкций является то, что в пих силовое замыкание привода подачи в конце хода осуществляется на обрабатываемое изделие (плату), а это приводит к продавливанию нлаты вокруг контактной площадки и иовреждению верхнего слоя.

С целью обеспечения силового замыкания усилия подачи в конце рабочего хода на корпус станка без передачи его на обрабатываемое изделие иредлагаемый механизм выполнен в виде двустороннего торцового кулачка с эквидистантными поверхностями, одна из которых контактирует с упором, прижимающим изделие в зоне резания, а вторая служит ограничителем рабочей подачи.

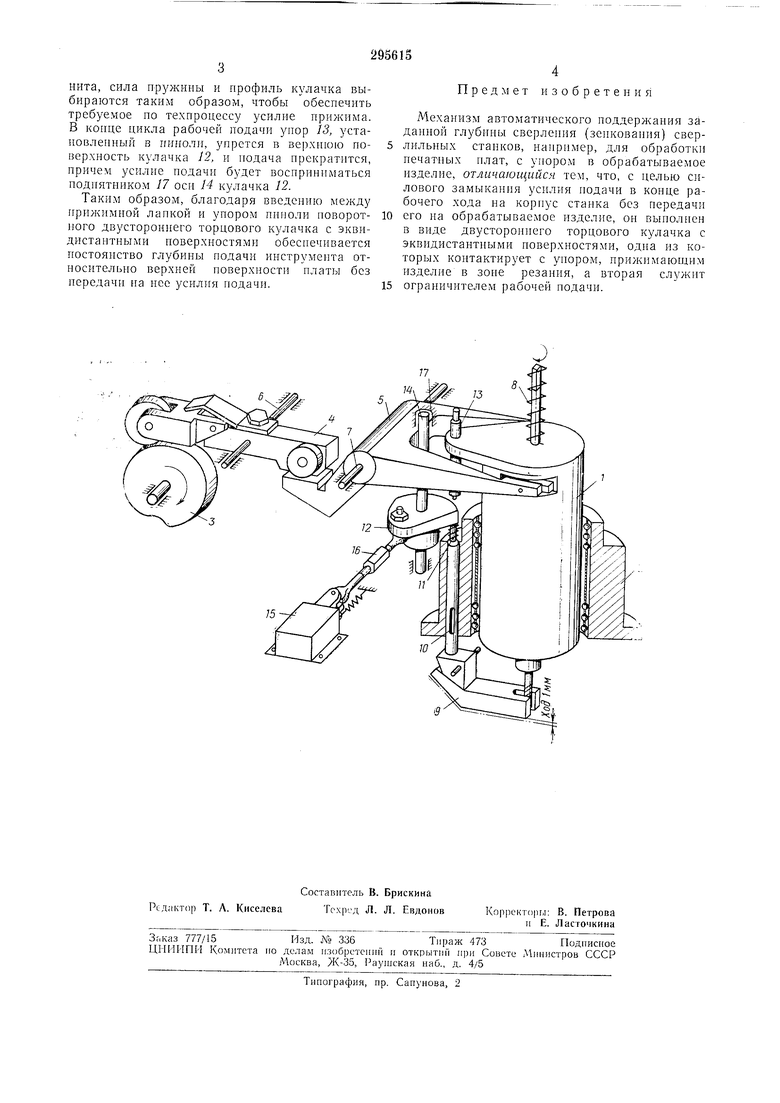

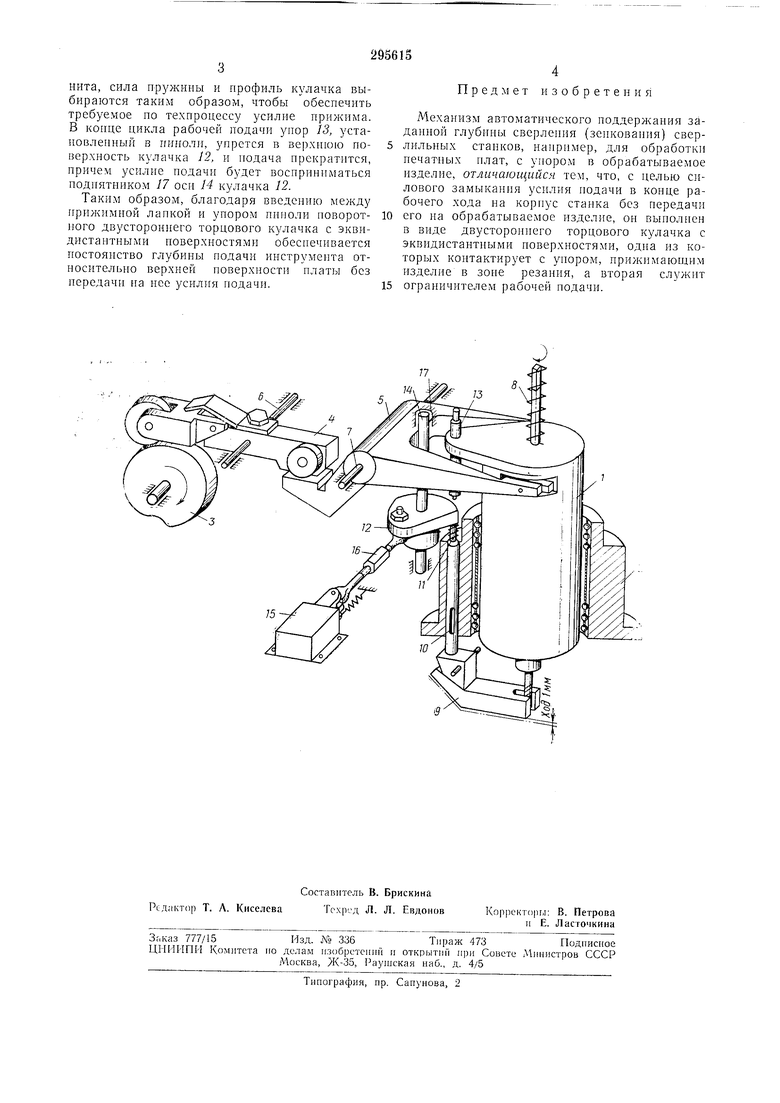

На чертеже показан предлагаемый механизм.

Пиноль /, несущая щпиндель, смонтирована на шариках, установленных в сепараторе, и может поступательно перемещаться во втулке 2 от кулачка 3 через систему рычагов 4 W. 5, сидящих на осях 6 и 7. Силовое замыканне цепи подач осуществляется пружпной 8, встроенной между пннолью н корпусом щниндельной головки. Лапка 9 прижима нлаты молсет перемещаться вверх - вниз во втулке

2. Шток 10 лапки 9 пружиной // всегда поджат к нижней поверхности кулачка 12 предлагаемого мехаппзма. Обе торцовые поверхпости кулачка 12 эквидистантны, причем нижняя служит для перемещения лапкп 9, а верхняя - для ограннчення хода пиполп через упор 13. Поворот кулачка 12 вместе с осью М осуществляется от электромагнита 15 тягой 16. Ось 14 имеет упорный подпятник 17, воспринимающий уси.г1пе подачи в конце хода

пиноли.

Механизм работает следующим образом.

При включении цикла подачи начинаются вращение кулачка 3 н опускаппе пиноли под

действием пружины 8. Закон движе 1 1я ниполи определяется профилем кулачка 3. Одиовремеиио с врап1енпем кулачка 3 включается электромагнит 15, через тягу 16 поворачивающий кулачок 12. Поворачиваясь, кулачок 12

своей нижней поверхностью нажнмает на шток 10 н опускает ланку 9, которая нрижимает обрабатываемую плату к пижнеп базовой поверхности. Ход лайки 9, а следовательно, и угол поворота кулачка 12 зависят от толщины

нита, сила пружины и профиль кулачка выбираются таким образом, чтобы обеспечить требуемое ио техпроцессу усилие прижима. В копце цикла рабочей подачи упор 13, устаиовлепиый в пииоли, упрется в верхпюю поверхность кулачка J2, и подача прекратптся, причем усилие подачи будет восприииматьея подпятником 17 оси 14 кулачка 12.

Таким образом, благодаря введепию между прижимной лапкой и упором пиполи поворотного двустороннего торцового кулачка с эквидистантными поверхностями обеспечивается постоянство глубины подачи инструмента относительно верхней поверхности платы без передачи на нее усилия подачи.

Предмет изобретения

Механизм автоматического поддержания заданной глубины сверления (зенковапия) еверлильиых станков, например, для обработки печатных плат, с упором в обрабатываемое изделие, отличающийся тем, что, с целью силового замыкания усилия иодачи в коице рабочего хода на корнус станка без передачи

его на обрабатываемое изделие, ои выиолпен в виде двустороннего торцового кулачка с эквидистантными поверхностями, одна из которых контактирует с уиором, прижимающим изделие в зоие резания, а вторая служит

ограиичителем рабочей подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм автоматического поддержания глубины сверления (зенкования) сверлильных станков | 1974 |

|

SU496102A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ПРОГРАММНОГОУПРАВЛЕНИЯ | 1968 |

|

SU221463A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Сверлильная головка | 1987 |

|

SU1442333A2 |

| Инструментальная головка | 1982 |

|

SU1117142A1 |

| БИБЛИОТЕКА ^ | 1971 |

|

SU294684A1 |

| Сверлильная головка | 1985 |

|

SU1256884A1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ | 1973 |

|

SU364396A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

Даты

1971-01-01—Публикация