Изобретение относится к области оборудования для кожгалантерейных иредириятий, а именно к машина1М для обработки рукавиц.

Известны иолуавтоматы для обработки рукавиц, содержащие обогреваемые раздвижные пятиналые нравила для формования изделий, гидронривод и станину.

Целью изобретения является создание такого полуавтомата, который бы позволил расширить те.хиологические возможности, обеспечивая после форлювания изделий съе.м их и прессование. Это достигается тем, что полуавтомат снабжен иресс-иодушкой съема и ирессования изделий, выполиеиный в виде двух эластичных камер, заполняемых агентом, иаиример маслом. Одна из камер взаимодействует с изделием через плаваЮций уиор, при этом обойма камер имеет привод с регулируемым по величине ходом. Кроме того, пятипалое правило выполнеио в виде фи1уриых тел, сочлененных плоскими пружинами, взаимодействуюн ими со и.ггоком гндроцилиндра привода.

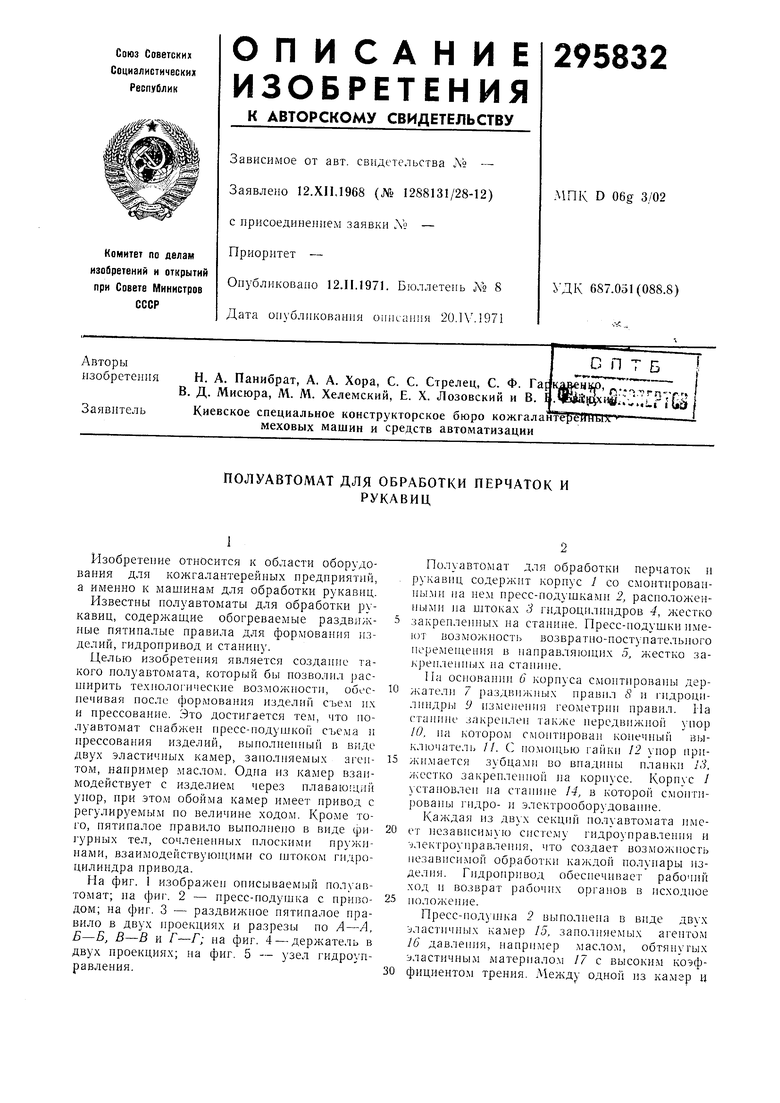

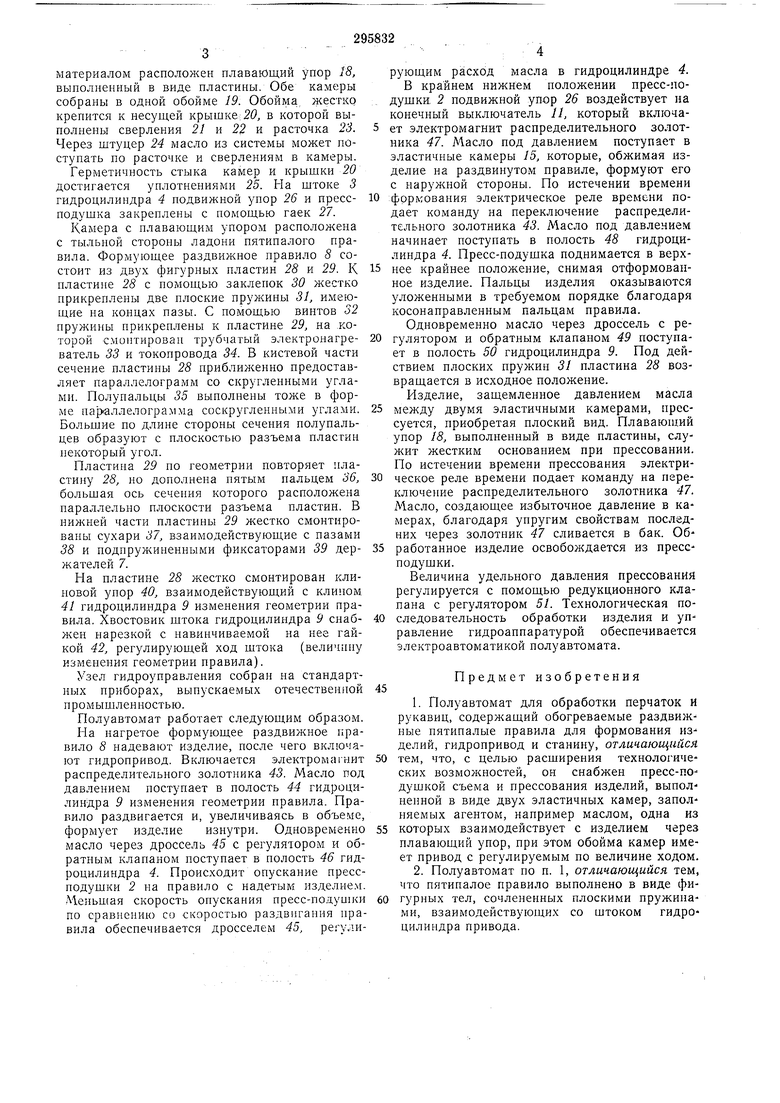

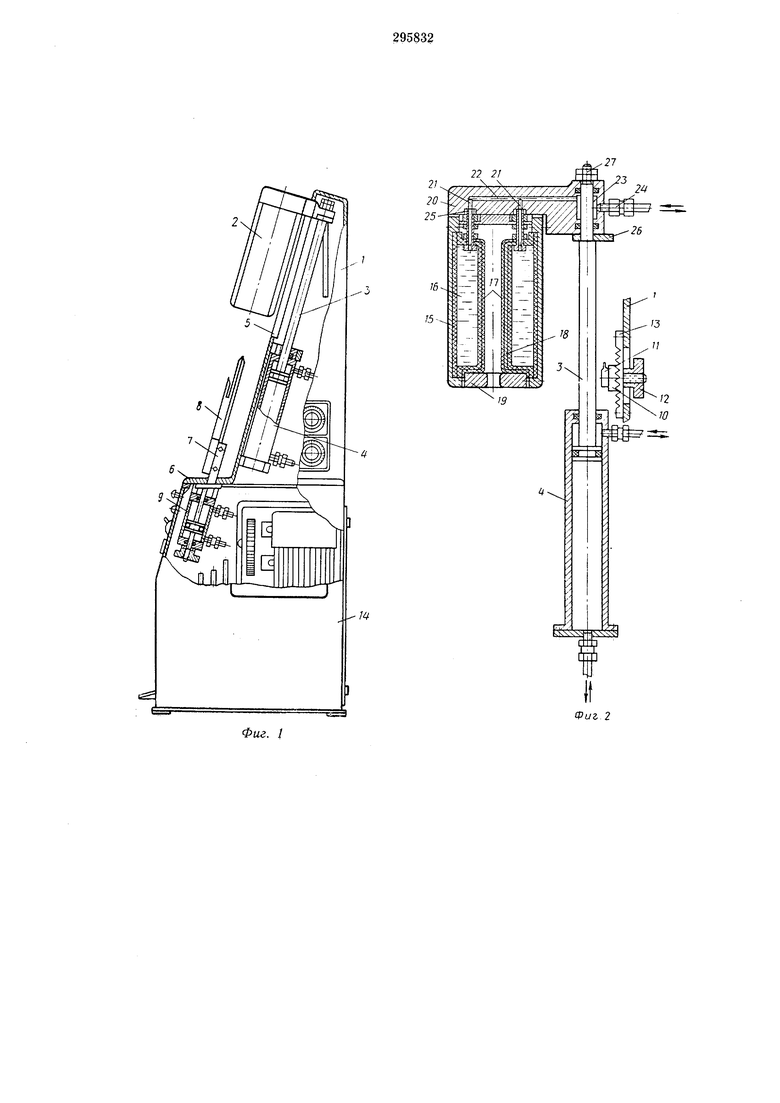

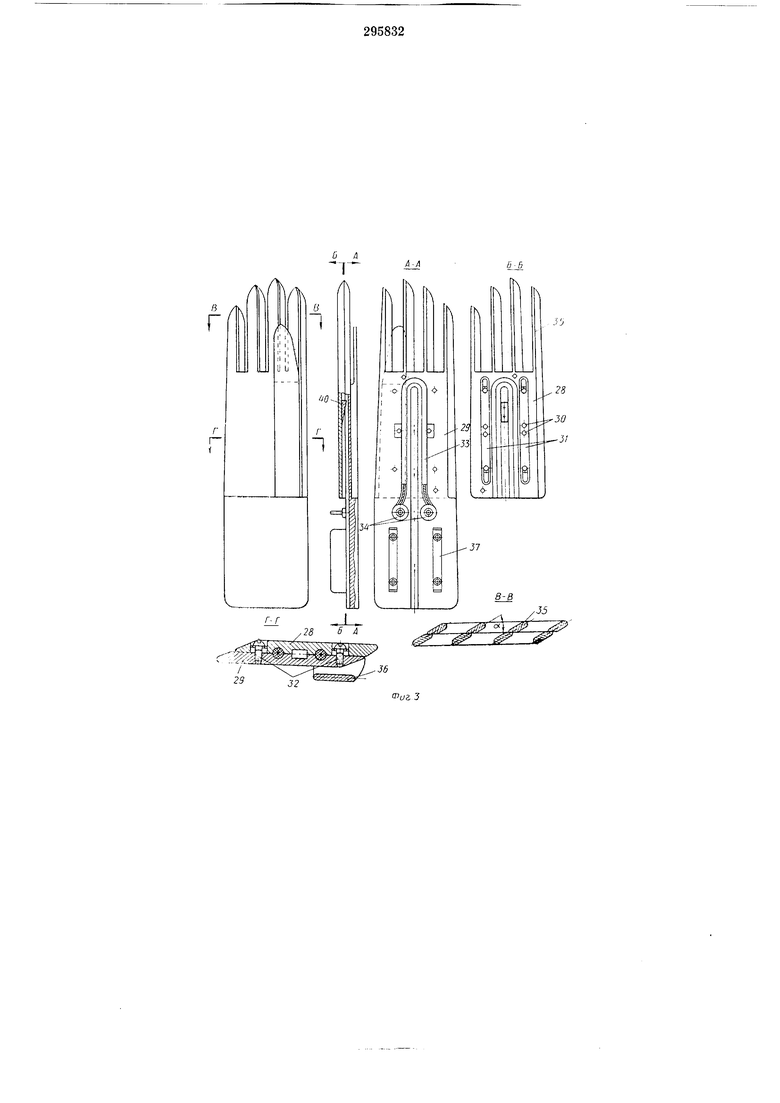

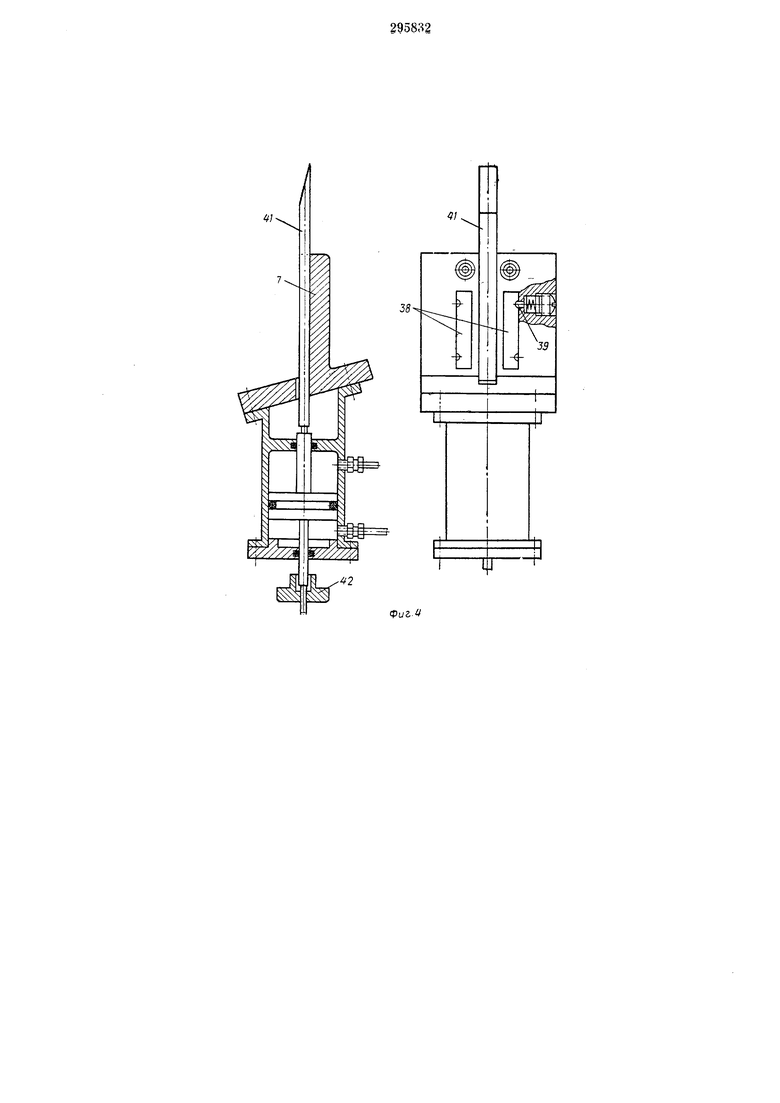

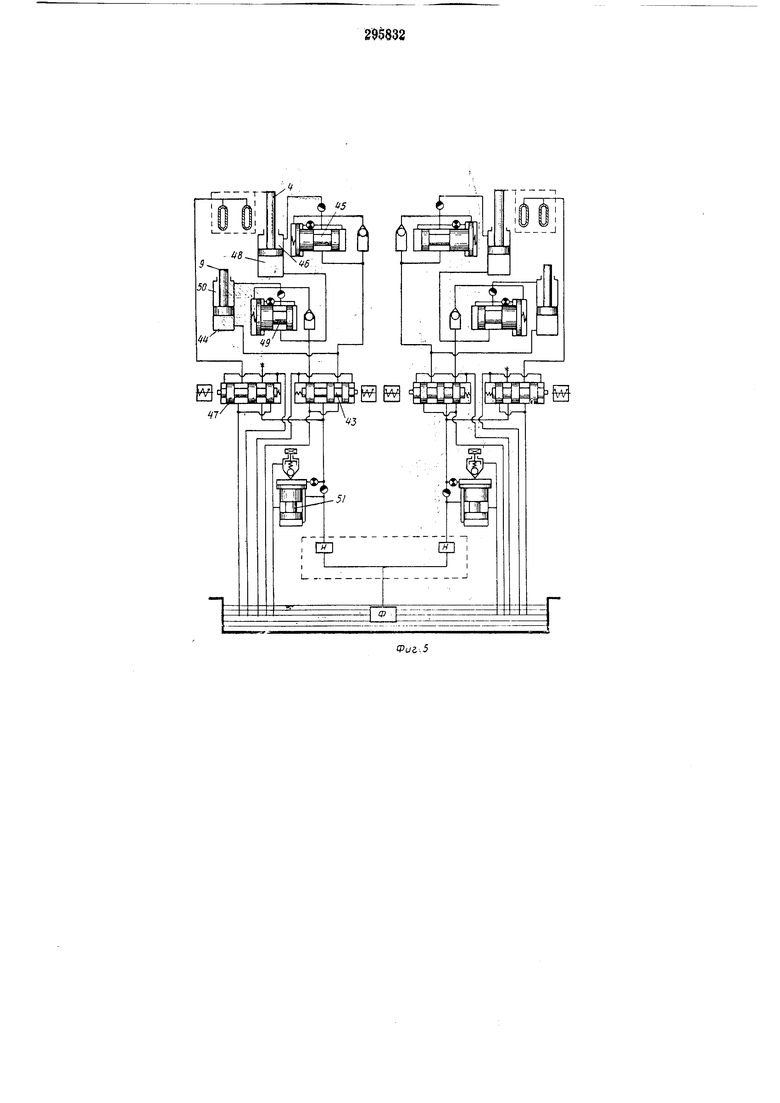

На фиг. I изображен описываемый полуавтомат; па фиг. 2 - нресс-нодушка с ириводом; на фиг. 3 - раздвижное пятипалое иравило в двух проекциях и разрезы по Л-А, Б-Б, В-В и Г-Г; на фиг. 4 - держатель в двух проекциях; на фиг. 5 - узел гидроуиравления.

Полуавтомат для обработки перчаток и рукавиц содержит корнус / со смонтированны.ми на нем пресс-подушками 2, расположенными иа штоках 3 гидроцилиидров 4, жестко

закрепленных на станине. Пресс-подушки имеют возможиость возвратно-поступательного иеремен1ения в направляющих 5, жестко закрепленных на станине.

Па основании 6 корнуса смонтнроваиы дер;1сатели 7 раздвижных правил 8 и гидроцнлиндры 9 изменения геометрии правил. Па cTaiiiUie закренлеи также нередвижноГ упор 10. па котором смонтирован конечный выключатель //. С ио.мощью гайки 12 упор ирижи.мается зубца.ми во впадины планки l, жестко закреиленной иа корпусе. Корпус / установлен на стапипе 4, в которой смонтнрованы гндро- и электрооборудоваиие.

Каждая из секций нолуавтомата имеет независимую систему гидро правления и улектроуиравлеиия, что создает возможность независимой обработ и каждой иолупары изделия. Гидронривод обесиеч И5ает рабочий ход и возврат рабочих органов в исходное

положение.

Пресс-иодуи ка 2 выполнена в виде двух эластичных камер 15, заполняемых агентом 16 давлеиия, нанример маслом, обтянутых эластичным материалом 17 с высоки.м коэфматериалом расположен плавающий упор 18, выполненный в виде пластины. Обе камеры собраны в одной обойме 19. Обойма, жестко кренится к несущей крышке;20, в которой выполиепы сверления 21 и 22 и расточка 23. Через штуцер 24 масло из системы может поступать по расточке и сверлениям в камеры. Герметичность стыка камер и крышки 2(9 достигается уплотнениями 25. На штоке 5 гидроцилиндра 4 подвижной упор 26 и прессподушка закреплены с помощью гаек 27. Камера с плавающим упором расположена с тыльной стороны ладони пятипалого правила. Формующее раздвижное правило 8 состоит из двух фигурных пластин 28 и 29. К пластине 28 с помощью заклепок 30 жестко прикреплены две плоские пружины 31, имеющие на концах пазы. С помощью винтов 32 пружины прикреплены к пластине 29, на .которой смонтирован трубчатый электронагреватель 33 и токопровода 34. В кистевой части сечепие пластины 28 приближенно предоставляет параллелограмм со скругленными углами. Полупальцы 35 выполнены тоже в форме параллелограмма соскругленными углами. Большие по длине стороны сечения полупальцев образуют с плоскостью разъема пластин пекоторый угол. Пластина 29 по геометрии повторяет пластину 28, но дополнепа пятым пальцем 36, большая ось сечения которого расположена параллельно плоскости разъема пластин. В нижней части пластины 29 жестко смонтированы сухари 37, взаимодействующие с пазами 38 и подпружиненными фиксаторами 39 держателей 7. На пластине 28 жестко смонтирован клиновой упор 40, взаимодействующий с клипом. 41 гидроцилиндра 9 изменения геометрии правила. Хвостовик штока гидроцилиндра 9 снабл ен нарезкой с навинчиваемой на нее гайкой 42, регулирующей ход штока (величину изменения геометрии правила). Узел гидроуправления собран на стандартных приборах, выпускаемых отечественной промышленностью. Полуавтомат работает следующим образом. Па нагретое формующее раздвижное правило 8 надевают изделие, после чего включают гидропривод. Включается электрома|-нит распределительпого золотника 43. Масло под давлением поступает в полость 44 гидроцилиндра 9 изменения геометрии правила. Правило раздвигается и, увеличиваясь в объеме. формует изделие изнутри. Одновременно масло через дроссель 45 с регулятором и обратным клапаном поступает в полость 46 гидроцилиндра 4. Происходит опускание пресснодушки 2 на правило с надетым изделием. Д1еньп(ая скорость опускания пресс-по.цуи1ки по сравнению со скоростью раздвигания правила обеспечивается дросселем 45, регулирующим расход масла в гидроцилиндре 4. В крайнем нижнем положении пресс-подущки, 2 подвижной упор 26 воздействует на конечный выключатель 11, который включает электромагнит распределительного золотника 47. Масло под давлением поступает в эластичные камеры 15, которые, обжимая изделие на раздвинутом правиле, формуют его с нарул ной стороны. По истечении времени фрркования электрическое реле времени подает команду на переключение распределительного золотника 43. Масло под давлением начинает поступать в полость 48 гидроцилиндра 4. Пресс-подушка поднимается в верхнее крайнее положение, снимая отформованное изделие. Пальцы изделия оказываются уложенными в требуемом порядке благодаря косонаправленным пальцам правила. Одновременно масло через дроссель с регулятором и обратным клапаном 49 поступает в нолость 50 гидроцилиндра 9. Под действием плоских пружин 31 пластина 28 возвращается в исходное положение. Изделие, защемленное давлением масла между двумя эластичными камерами, прессуется, приобретая плоский вид. Плаваюш.ий упор 18, выполненный в виде пластины, служит жестким основанием при прессовании. По истечении времени прессования электрическое реле времени подает команду на переключепие распределительного золотника 47. Масло, создающее избыточное давление в камерах, благодаря упругим свойствам последних через золотник 47 сливается в бак. Обработанное изделие освобождается из прессподушки. Величина удельного давления прессования регулируется с помощью редукционного клапана с регулятором 51. Технологическая последовательность обработки изделия и управление гидроаппаратурой обеспечивается электроавтоматикой полуавтомата. Предмет изобретения 1. Полуавтомат для обработки перчаток И рукавиц, содерл ;ащий обогреваемые раздвижпые пятипалые правила для формования изделий, гидропривод и станину, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен пресс-подушкой съема и прессования изделий, выполненной в виде двух эластичных камер, заполняемых агентом, например маслом, одна из которых взаимодействует с изделием через плавающий упор, при этом обойма камер имеет привод с регулируемым по величине ходом. 2. Полуавтомат по п. 1, отличающийся тем, что пятипалое правило выполнено в виде фигурных тел, сочлененных плоскими пружипами, взаимодействующих со штоком гидроцилиндра привода.

Фиг 2

о и

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ ПОЛЫХ ШВЕЙНЫХ | 1973 |

|

SU397194A1 |

| УСТРОЙСТВО для ВЫВОРАЧИВАНИЯ ПОЛЫХ ШВЕЙНЫХИЗДЕЛИЙ | 1967 |

|

SU202810A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ КОЛЬЦЕВЫХИЗДЕЛИЙ | 1972 |

|

SU434029A1 |

| ГИДРОПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ПОРОШКА | 1973 |

|

SU453322A1 |

| Пресс-подушка для приклеивания подошвы обуви | 1990 |

|

SU1743561A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ ОБУВИ | 1964 |

|

SU164821A1 |

| ПРИВОД ГИДРАВЛИЧЕСКОГО ПРЕССА | 1973 |

|

SU453327A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| УСТАНОВКА ДЛЯ НАЛИВА И СЛИВА TAHKlEPOB | 1969 |

|

SU236309A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАР:.;_] | 1969 |

|

SU251110A1 |

,. i

t

3539

Фигм

Даты

1971-01-01—Публикация