Известен способ получения сополимеров олефинов сополимеризацией их между собой или с диенами в среде органического растворителя с применением катализатора, состоящего из соединений переходных металлов IV-VI группы и металлорганических восстановителей. Такими являются, в частности, каталитические системы Циглера, образованные, например, из органического производного алюминия и из соединения титана или ванадия. Больше всего применяются галогениды или оксигалогениды этих металлов, причем восстановитель является галогенидом алкил- или диалкилалюминия.

Во всех случаях полученные полимеры содержат металлические компоненты, происходящие из употребляемого катализатора. Даже при слабых содержаниях эти компоненты действуют на физические свойства, на сопротивление окислению при нагреве, на электрическое сопротивление и на другие лселаемые качества полимеров.

Предлагаемый способ позволяет реактивировать анионовые катализаторы и в особенноти катализаторы Циглера или сходные и получать, таким образом, растворы с относительно высокими содержаниями твердого вещества, улучщая выход полимеризации, тогда как количество металлических компонентов, при сутствующих в полимере, сильно уменьшается.

Для этого проводят сополимеризацию олефинов в присутствии уменьшенной пропорции известного катализатора, добавляя к реакционной среде активатор, состоящий из дихлорарилфосфина.

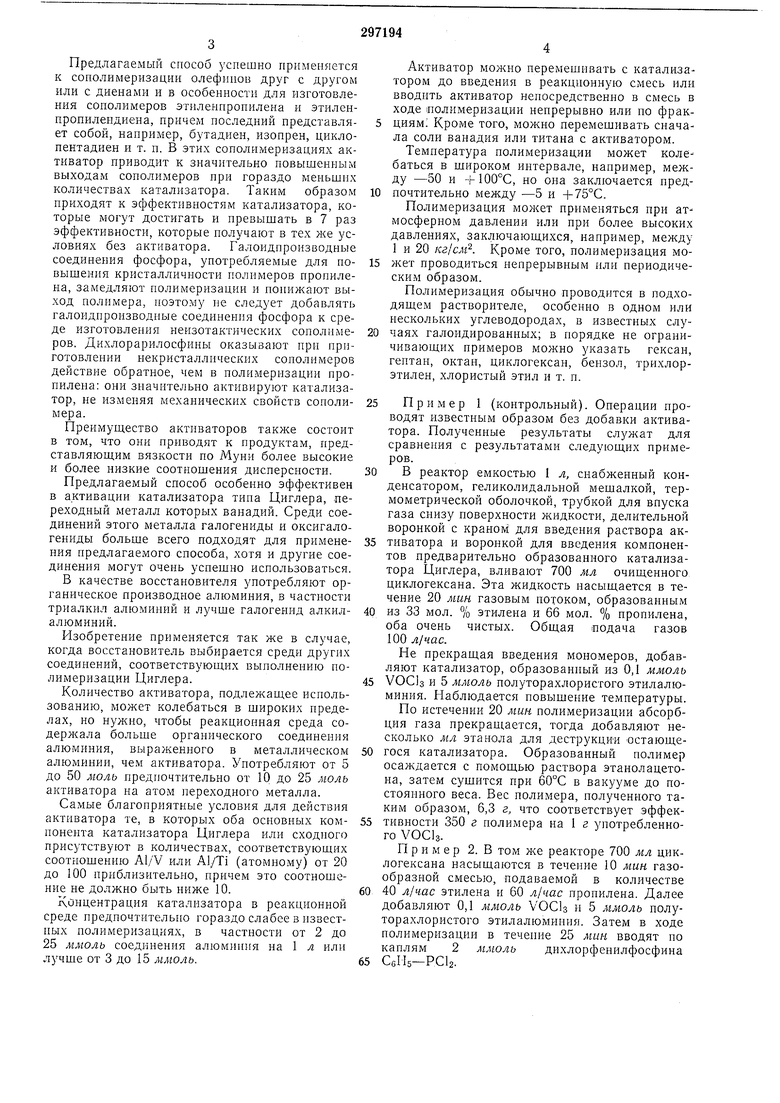

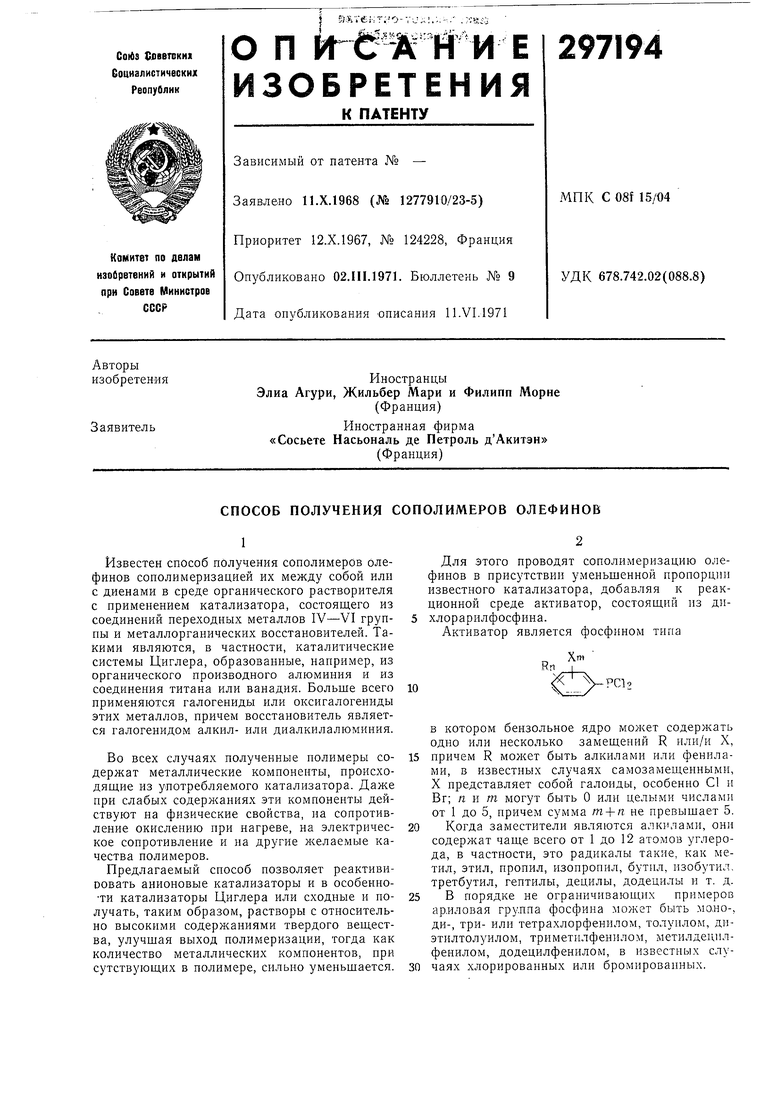

Активатор является фосфином типа

Xi

10

в котором бензольное ядро может содержать одно или несколько замещений R или/и X,

причем R может быть алкилами или фенилами, в известных случаях самозамещенными, X представляет собой галоиды, особенно С1 и Вг; пит могут быть Q или целыми числами от 1 до 5, причем сумма т + п не превышает 5.

Когда заместители являются алкилами, они содержат чаще всего от 1 до 12 атомов углерода, в частности, это радикалы такие, как метил, этил, пропил, изопропил, бутил, изобутил, третбутил, гептилы, децилы, додецилы и т. д.

В порядке не ограничивающих примеров ар.иловая группа фосфина может быть мо,но-, ДИ-, три- или тетрахлорфенилом, толуилом, диэтилтолуилом, триметилфенилом, метилдегокафенилом, додецилфенилом, в известных слупредлагаемый способ успешно применяется к сополимеризации олефипов друг с другом или с диенами и в особениости для изготовления сополимеров этиленпропилена и этиленпропилендиена, причем последний представляет собой, например, бутадиен, изопрен, циклопентадиен и т. п. В этих сополпмеризациях активатор приводит к значительно повышенным выходам сополимеров при гораздо меиьшнх количествах катализатора. Таким образом приходят к эффективиостям катализатора, которые могут достигать и превышать в 7 раз эффективности, которые получают в тех же условиях без активатора. Галоидпроизводные соединения фосфора, употребляемые для повышения кристалличности полимеров пропилена, замедляют полимеризации и понижают выход полимера, поэтому не следует добавлять галоиднроизводпые соединения фосфора к среде изготовления неизотактических сополимеров. Дихлорарилосфины оказывают при приготовлении некристаллических сополимеров действие обратное, чем в полимеризации пропилена: они значительно активируют катализатор, не изменяя механических свойств сополимера. Преимущество активаторов также состоит в том, что они приводят к продуктам, представляющим вязкости по Муни более высокие и более низкие соотношения дисперсности. Предлагаемый способ особенно эффективен в активации катализатора типа Циглера, переходный металл которых ванадий. Среди соединений этого металла галогениды и оксигалогениды больше всего подходят для применения предлагаемого способа, хотя и другие соединения могут очень успешно использоваться. В качестве восстановителя употребляют органическое производное алюминия, в частности триалкил алюминий и лучше галогеиид алкилалюминий. Изобретение применяется так же в случае, когда восстановитель выбирается среди других соединений, соответствующих выполнению полимеризации Циглера. Количество активатора, подлежащее использованию, может колебаться в широких пределах, но нужно, чтобы реакционная среда содержала больше органического соединения алюминия, выраженного в металлическом алюминии, чем активатора. Употребляют от 5 до 50 люль нредпочтительио от 10 до 25 моль активатора на атом переходного металла. Самые благоприятные условия для действия активатора те, в которых оба основных компонента катализатора Циглера или сходиого присутствуют в количествах, соответствующих соотношению A1/V или Al/Ti (атомному) от 20 до 100 приблизительио, причем это соотношение не должно быть ниже 10. Концентрация катализатора в реакционной среде предпочтительно гораздо слабее в известиых полимеризациях, в частности от 2 до 25 млюль соединения алюминия на 1 л или лучше от 3 до 15 млюль. Активатор можно перемешнвать с катализатором до введения в реакционную смесь или вводить активатор непосредственно в смесь в ходе полимеризации непрерывно или но фракциям: Кроме того, можно перемещивать сначала соли ванадия или титана с активатором. Темнература полимеризации может колебаться в широком иитервале, например, между -50 и +100°С, но она заключается предпочтительно между -5 и +75°С. Полимеризация может ирименяться при атмосферном давлении или при более высоких давлениях, заключающихся, например, между 1 и 20 кг/см. Кроме того, полимеризация может проводиться непрерывным или периодическим образом. Полимеризация обычно ироводится в подходящем растворителе, особенио в одном или иескольких углеводородах, в известных случаях галоидированных; в порядке не ограничивающих иримеров можно указать гексаи, гептан, октан, циклогексан, бензол, трихлорэтилен, хлористый этил и т. п. Пример 1 (контрольный). Операции проводят известным образом без добавки активатора. Полученные результаты служат для сравнения с результатами следующих примеров. В реактор емкостью 1 л, снабженный конденсатором, геликолидальной мешалкой, термометрической оболочкой, трубкой для впуска газа снизу поверхности жидкости, делительной воронкой с краном для введения раствора активатора и воронкой для введения компонентов предварительно образованного катализатора Циглера, вливают 700 мл очищенного циклогексана. Эта жидкость насыщается в течение 20 мин газовым потоком, образованным из 33 мол. % этилена и 66 мол. % нропилена, оба очень чистых. Общая подача газов 100 л/час. Не прекращая введения мономеров, добавляют катализатор, образованный из 0,1 ммоль VOCla и 5 ммоль полуторахлористого этилалюминия. Наблюдается повышение температуры. По истечении 20 мин полимеризации абсорбция газа прекращается, тогда добавляют несколько мл этанола для деструкции остающегося катализатора. Образованный полимер осаждается с помощью раствора этанолацетона, затем сушится при 60°С в вакууме до постоянного веса. Вес полимера, полученного таким образом, 6,3 г, что соответствует эффективности 350 г полимера на 1 г употребленного VOClsПример 2. В том же реакторе 700 мл циклогексаиа насыщаются в течение 10 мин газообразной смесью, подаваемой в количестве 40 л/час этилена и 60 л/час пропилена. Далее добавляют 0,1 ммоль VOCls и 5 ммоль полуторахлористого этилалюминия. Затем в ходе полимеризации в течение 25 мин вводят по каплям 2 ммоль дихлорфенилфосфина

После выделения и еушки полимера получают 25,9 г продукта, пропорция золы которого представляет 0,08% против 0,34% для продукта, полученного в примере 1.

Эффективность выказывается здесь в 1500 г полимера на 1 г VOCls, тогда как она показывает 350 г в приготовлении, проведенном в тех же условиях, но без добавки дихлорфенилфосфина.

Пример 3. Сополимеризация проводится в реакторе емкостью 5 л оборудованном, как в предыдущих примерах. 3,5 л циклогексана насыщаются в течение 20 мин смесью этилена и пропилена, пропускаемой с расходом 30 л/час для первого и 60 л/час для второго из этих углеводородов. Затем вводят 0,245 ммоль VOCla и 1,225 ммоль полуторахлористого этилалюминия. Затем в ходе полимеризации в продолжение 1 час вводят отдельно по каплям 2,45 ммолъ дихлорфенилфосфина и 11,25 ммоль полуторахлористого этилалюминия.

Вес полученного полимера 51.5 г, что соответствует эффективности в 1210. Полимер представляет вискозиметрический молекулярный вес в 81800. Он содержит 51,2% этиленовой группы и пропорцию золы в 0,13%, вязкость по Муни (MLH-4) 52.

В сходном приготовлении, но без активатора, найденный коэффициент активности 340 и вязкость по Муни 40.

Пример 4. Проводят операцию, как в примере 3, с 3,5 л циклогексана с расходом этилена 30 л1час и пропилена 60 л1час, насыщение длится 20 мин.

Общее количество VOCU 0,245 ммоль, количество полуторахлористого этилалюминия 12,25 ммоль и общее количество добавленного активатора 2,45 ммоль дихлорфенилфосфина. Однако эти активаторы вводят не полностью. В начале полимеризации вводят 0,0245 ммоль VOCla, 1,225 ммоль полуторахлористого соединения и 0,449 моль CeHs-РСЬ. Затем оставшиеся девять десятых VOCb и полуторахлористого соединения, как и оставшееся восемь десятых активатора, вводят отдельно по каплям.

Вес полученного полимера 98,5 г, что соответствует активности в 2320 против 360 для аналогичной операции без активатора. Полимер содержит 50,1% этила.

Пример 5. Общие условия операции те же, что в -примере 4, но температура регулируется на 10°С и общие количества активатора представляют 0,245 ммоль VOCla, 24,5 ммоль полуторахлористого соединения и 4,2 ммоль дихлорфенилфосфина, из которых 0,0245 ммоль VOCls и 2,45 ммоль полуторахлористого соединения, т. е. десятая часть целого, вводят с самого начала, тогда как остальное, как и совокупность активатора, вливают по каплям в ходе полимеризации бОлшн.

Пример 6. Полимеризацию проводят в реакторе в 20 л, содержащем 16 л очищенного циклогексана. Температура реакции 37°С. Газовая смесь этилена и пропилена, впускаемая в количестве 400 л/час, содержит эти газы в объемном соотношении, равном 1,14. Растворитель насыщается пропусканием газовой смеси мономеров в течение 30 мин.

Периодическую реакцию ведут в течение 1 час 07 мин, в ходе которой непрерывно вводят 2 ммоль четыреххлористого ванадия. 69,3 ммоль полуторахлористого этилалюмпния, 48 ммоль дихлорфенилфосфина, а также 446 л газовой смеси мономеров.

Вес полученного полимера 530 г, т. е. эффективность 1380.

Полученный полимер представляет следующие характеристики:

С2Н4, мол. %55.6

л 135°С тетралииа1,6259

Вязкость ио Муни

(ML Ц-4)72 против 45

без активатора

Соотношение дисперсности, Mw/Mh 2.89 против 3,5 без активатора.

Пробу этого сополимера подвергают вулканизации в течение 1/2 час при 160°С, причем состав смеси следующий, вес. ч.:

Сополимер100

ZnO5

Сажа ПАГ60

Сера0,32

Перекись дикумила2,7

Механические свойства вулканизованного продукта следующие:

Прочность на разрыв, кг/см -210

Модуль 300%, кг/см 195

Удлинение при разрыве, %320

Твердость79

Отскакивание, %58

Практически они такие же, как и для сополимера, приготовленного без активатора.

Пример 7. Непрерывная полнмеризация проводится в реакторе в 20 л, содержащем вначале 16 л очищенного циклогексана. Непрерывно вводят в него 12 л/час циклогексана и 400 л/час той же газовой смеси, что и в примере 6. Температура реакции 37°С.

Полимеризация начннается непрерывным введением в 30 мин 2,6 ммоль четыреххлористого ванадия, 32,2 ммоль полуторахлористого этилалюминня, 11,1 ммоль дихлорфенилфосфина и 200 л газовой смеси мономеров.

Затем переходят к непрерывному ходу реакции, во время которой впускают еще в течение 3 час 3,9 ммоль четыреххлористого ванадия, 193,24 ммоль полуторахлористого этилалюминия и 66,9 ммоль дихлорфенилфосфина, а также 1200 л газовой смеси мономеров.

Полученный полимер представляет следующие характеристики:

С2Н4, мол. %55,4

TI 135°С тетралина1,4829

Вязкость по Л1уни (ML 1+4) 70 против 42

без активатора

Соотношение дисперсности 2,35 против

3,55 без активатора

Механические свойства (после вулканизации, проведенной в тех же условиях, что и в примере 6):

Прочность на разрыв, кг/см 210 Модуль 300%, кг/сж 190

Удлинение при разрыве, % 320 Твердость78

Отскакивание, %58

Фактически такие же характеристики получаются с сополимером, приготовленным без активатора.

Пример 8. Реакцию проводят в реакторе емкостью 2 л, содержащем 1,2 л очищенного циклогексана (измеряемого при 20°С и при атмосферном давлении).

Непрерывная подача растворителя 9 л/час. Реакция проводится при абсолютном давлении 5 кг/см. Температура реакции 40°С.

Газовый расход 300 л/час, причем этилен и пропилен впускаются в соотношении, разном 2.

Реакция начинается впусканием в течение 8 мин 0,1986 ммоль окситрихлористого ванадия, 3,94 ммоль монохлорида диэтилалюминия, 2,383 ммоль дихлорфенилфосфина и 40 л газовой смеси мономеров.

Затем переходят к непрерывному ходу, во время которого впускают в течение 32 мин 0,7944 ммоль окситрихлористого ванадия, 15,76 ммоль монохлорида диэтилалюминия, 9,532 ммоль дихлорфенилфосфина и 160 л газовой смеси мономеров.

Вес полученного продукта 158 г, что соответствует эффективности 915.

Полученный полимер представляет следующие характеристики:

С2Н4, мол. %65

т) 135°С тетралина2,1210

Соотношение дисперсности 2.39 тротив

3,8 без активатора

Пример 9. Реакцию проводят в реакторе емкостью 2 л, содержащем 1,2 л очииденного циклогексана (измеряемого при 20°С и при атмосферном давлении).

Непрерывная подача раствора 6 л/час. Реакция проводится при абсолютном давлении 5 кг/см при 40°С. Газовый расход 450 л/час. причем этилен и пропилен пропускаются в соотношении, равном 2.

Реакция начинается операцией в 15 мин, в ходе которой впускаются 0,150 ммоль четыреххлористого ванадия, 5,2 ммоль полуторахлористого этилалюминия, 1,8 ммоль дихлорфенилфосфина и 112,5 л газовой смеси мономеров.

Затем переходят к непрерывному ходу, во -время которого впускают в течение 48 мин 0,6 ммоль четыреххлористого ванадия, 20,8 ммоль полуторахлористого этилалюминия, 7,2 ммоль дихлорфенилфосфина и 360 л газовой смеси мономеров.

Вес полученного продукта 242 г, что соответствует эффективности 1680.

Полученный полимер представляет следующие характеристики:

С2Н4, мол. %62

И 135°С тетралнна2,8849

Соотношение дисперсности 2,43 против

2,9 без активатора

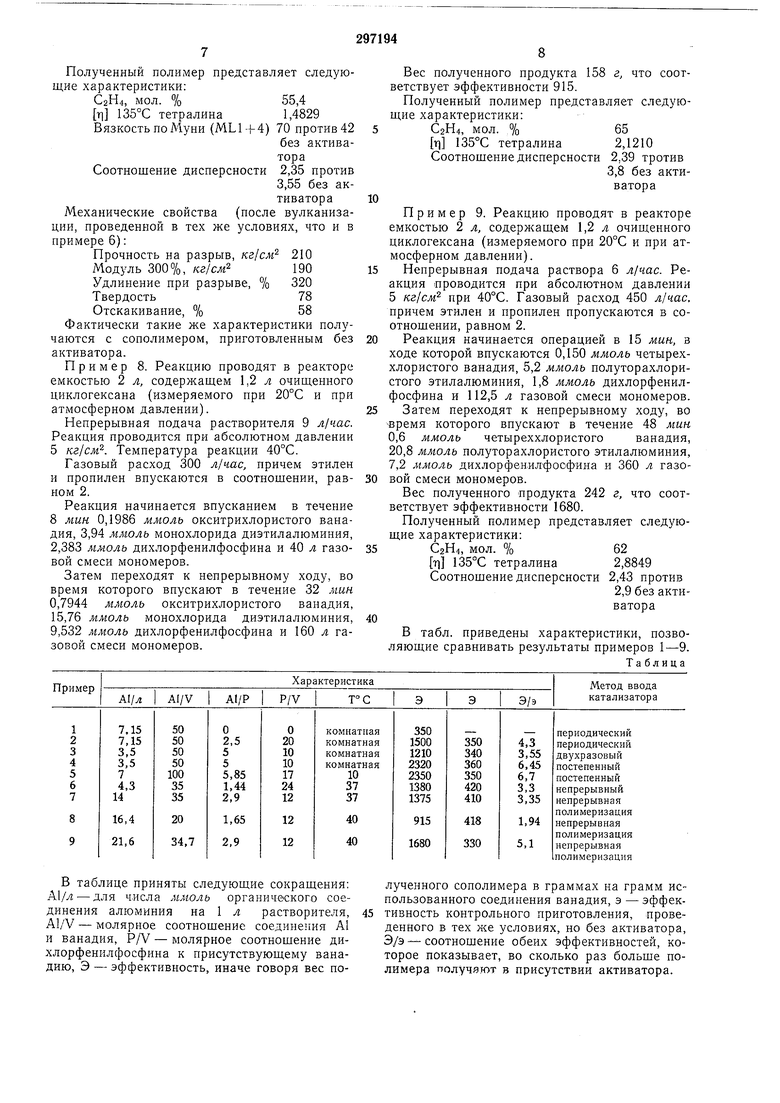

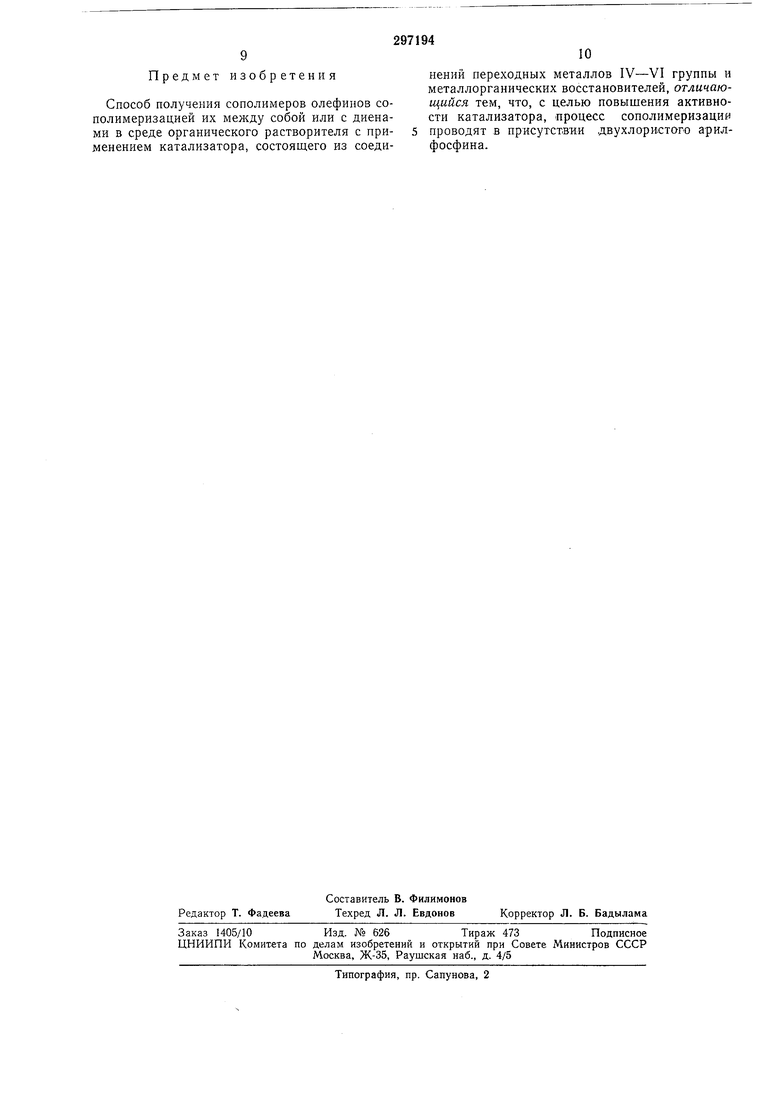

В табл. приведены характеристики, позволяющие сравнивать результаты примеров 1-9.

Таблица

В таблице приняты следующие сокращения: - для числа ммоль органического соединения алюминия на 1 л растворителя, A1/V - молярное соотношение соединения А1 и ванадия, P/V - молярное соотношение дихлорфенилфосфина к присутствующему ванадию, Э - эффективность, иначе говоря вес полученного сополимера в граммах на грамм использованного соединения ванадия, э - эффективность контрольного приготовления, проведенного в тех условиях, но без активатора, Э/э -- соотношение обеих эффективностей, которое показывает, во сколько раз больше полимера получают в присутствии активатора. 9 Предмет изобретения Способ получения сополимеров олефинов сополимеризацией их между собой или с диенами в среде органического растворителя с при- 5 менением катализатора, состоящего из соеди10нений переходных металлов IV-VI группы и металлорганических восстановителей, отличающийся тем, что, с целью повышения активности катализатора, процесс сополимеризации проводят в присутствии дв у хлор истого арилфосфина.

Авторы

Даты

1971-01-01—Публикация