Известен способ получения карбоцепных полимеров полимеризацией или сополимеризацией а-олефинов с применением катализатора, состоящего из соединений переходных металлов и металлоорганических соединений металлов I-III группы (катализатора Циглера). Металлоорганическое соединение чаще всего представляет собой алкил-алюминий или алкил-галоид-алюминий, тогда как использоваемые переходные металлы (группы IVB и VB) представляют собой титан и ванадий, обычно в виде галогенидов или оксигалогенидов. Однако активность этих каталитических систем понижается по мере того как соединение переходного металла восстанавливается алюминийорганическим соединением.

Целью изобретения является снижение расхода катализатора и увеличение скорости процесса полимеризации. Это достигается проведением процесса в присутствии активаторов для катализатора. Активаторы представляют собой галоиднозамещенные диоксо-5,8-метилен-Д-1,4-гексагидронафталена, содержащего не менее четырех атомов в молекуле, например 1, 2, 3, 4, 9,9-гексахлордиоксо-5, 8-метиленА-1,4-гексагидронафталина.

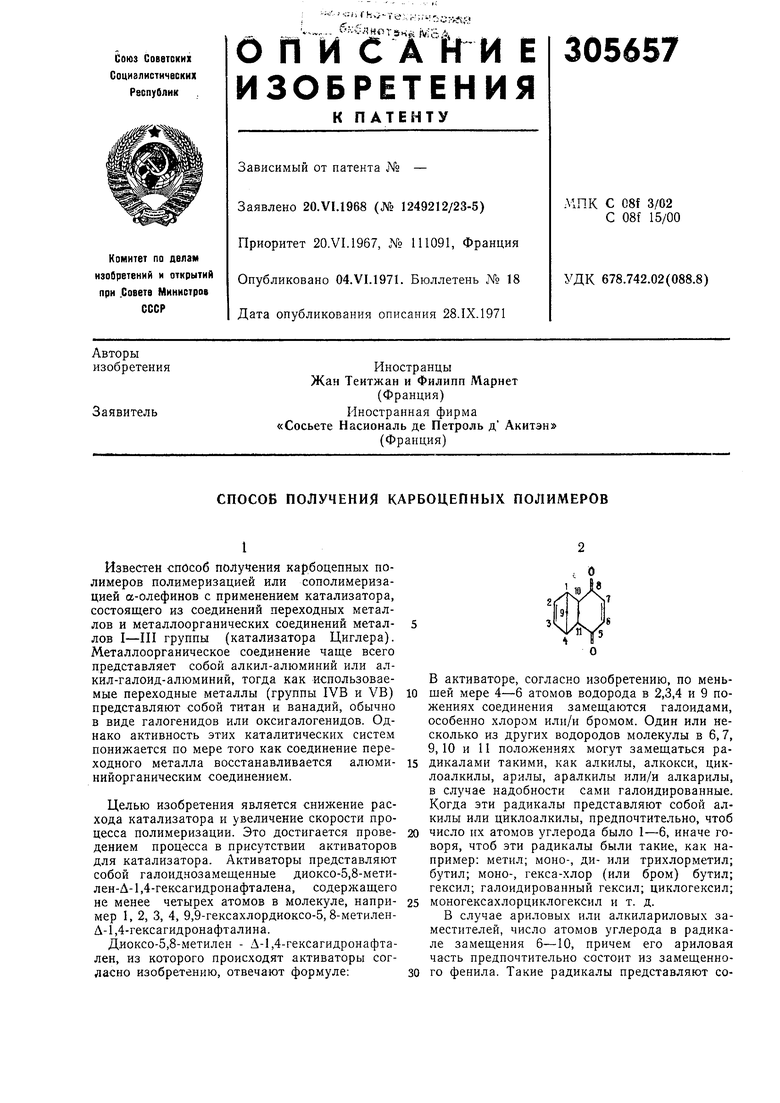

Диоксо-5,8-метилен - Д-1,4-гексагидронафтален, из которого происходят активаторы согласно изобретению, отвечают формуле:

В активаторе, согласно изобретению, по меньшей мере 4-6 атомов водорода в 2,3,4 и 9 пожениях соединения замещаются галоидами, особенно хлором или/и бромом. Один или несколько из других водородов молекулы в 6,7, 9, 10 и 11 положениях могут замещаться радикалами такими, как алкилы, алкокси, циклоалкилы, арилы, аралкилы или/и алкарилы, в случае надобности сами галоидированные. Когда эти радикалы представляют собой алкилы или циклоалкилы, предпочтительно, чтоб число их атомов углерода было 1-6, иначе говоря, чтоб эти радикалы были такие, как например: метил; моно-, ди- или трихлорметил; бутил; МОНО-, гекса-хлор (или бром) бутил; гексил; галоидированный гексил; циклогексил; моногексахлорциклогексил и т. д.

Б случае ариловых или алкилариловых заместителей, число атомов углерода в радикале замещения 6-10, причем его ариловая часть предпочтительно состоит из замещенного фенила. Такие радикалы представляют соёой например: монопентахлор (или бром) фенил; толуил или галоидированный толуил;ксилил или галоидированный ксилил; бензил или галоидированный бензил, и т. д. Число атомов галоида в первом кольце соединения 6 или от 6 до 8. Замечательные результаты получались в сополимеризации этилена с пропиленом, при использованиигексахлор-1,2,3,4,9,9-диоксо-5,8-метилен-Д-1,4-гексагидронафталена, т. е. ироизводного соединения, полученного замещением хлором всех водородов в 1,2,3,4 и 9 положениях. Также дело обстоит с соответствующим гексабромированным соединением и с галоидированными смешенными производными, некоторые из вышеуказанных положений которых содержат атомы хлора, а другие брома. Среди других производных, подходящих в качестве активаторов можно указать в виде неорганичивающего примера, диоксо-5, 8-метилен Д-1,4-гексагидронафталены, содержащие замещения: гептахлор-1,2,3,4, 9, 9, 10, октохлор-1,2,3,4, 9, 9, 10,11, гексахлор-1,2, 3,4, 9, 9-дибром-10, 11, тетрахлор-1,2, 34-дпметокси-9 9, гексахлор-1,2, 3, 4, 9, 9-фенил-6. Активаторы применяются в количестве от 5 до 50 моль на 1 атом переходного металла. присутствующего в каталитической системе, или лучще 10-20; это представляет собой по весу довольно слабую пропорцию по отношению к приготовляемому полимеру, так как пропорция переходного металла обычно очень слабая. На практике изобретения рекомендуется вводить активатор в реакционную среду в самом начале полимеризации. Когда каталитическая система содержит хлорированный алкилалюминий и соединение ванадия, например VOCls, условия сополимеризации для этилена и пропилена самые благоприятные и соответствуют атомному соотношению A1/V от 20 до 50 и соотношению активатора/V от 10 до 20. Важно, чтобы количество хлорированного алкил-алюминия было всегда выше количества активатора. Операции проводятся в реакторе емкостью в 1 л, снабженном конденсатором, геликоидальной мешалкой, термометрической оболочкой, трубкой для впускания газообразных мономеров снизу поверхности жидкости, делительной воронкой с краном для активатора в растворе и колбой, предусмотренной для наливания предварительно перемешанных катализаторов. Насыщают в течение двадцати минут при атмосферном давлении 700 мл очищенного циклогексана газовой смесью, состоящий из 33 мол. % этилена и 66 мол. % пропилена, оба очень чистых. Общий расход 100 л/час. Не прерывая введение мономера, добавляют первичный предварительно перемешанный катализатор, образованный из VOCls и полуторахлористого этил-алюминия (etsAUCls). емпература повышается. Когда поглощение ольше не наблюдается, добавляют несколько л этанола для уничтожения активного катаизатора, случайно остающегося. Осаждают полимер с помощью раствора этанол-ацетон. Продукт сушится при 60°С в вакуу.1е до постоянного веса. Н р и м е р 1. Контрольная полимеризация без активатора. Каталитическая система содержит 0,1 ммоль VOCb и 4 ммоль etsAbCU. Поглощение олефинов прекращается после 20 мин. Вес полученного сухого полимера 6,3 г, что представляет собой эффективность в 350 г полимера на i г УОСЦ. Пример 2. При тех же общих условиях, что и в примере 1, вводят в реакционную среду по каплям с самого начала полимеризации 5и мл бензольного раствора 1,2 ммоль гексахлор-1,2,3,4,9,9-диоксо - 5,Ь - метилен - Л - 1,41-ексагидронафталена в качестве активатора. Поглощение олефинов продолжается 0 мин вместо 20. Это означает, что полимеризация продолжается в течение 40 мин. В продолжение всего этого времени активатор добавляется по каплям. Молярное соотнощепие активатор 12. Получают 25,7 г полимера, что соответствует эффективности в 1480. Пример 3. Проводя операцию как в примере 2, замещают активатор 1,2 ммоль бензохинона. После 40 мин. полимеразиции, с введением по каплям бензольного раствора этого хинона, получают 23,4 г полимера, что представляет собой эффективность в 1350. Пример 4. Проводятся три полимеризации, каждая с каталитической системой, образованной из 0,1 ммоль VOCla и 5 ммоль полуторахлористого этилалюминия. В каждом случае добавляют 1 ммоль другого активатора. По-1ученные результаты приведены в табл. 1. Таблица 1 Пример 5. Сравнительные полимеризации, аналогичные примеру 4, проводятся каждая с 0,5 м.иоль активатора вместо 1 ммоль. Полученные примеры приведены в табл. 2.

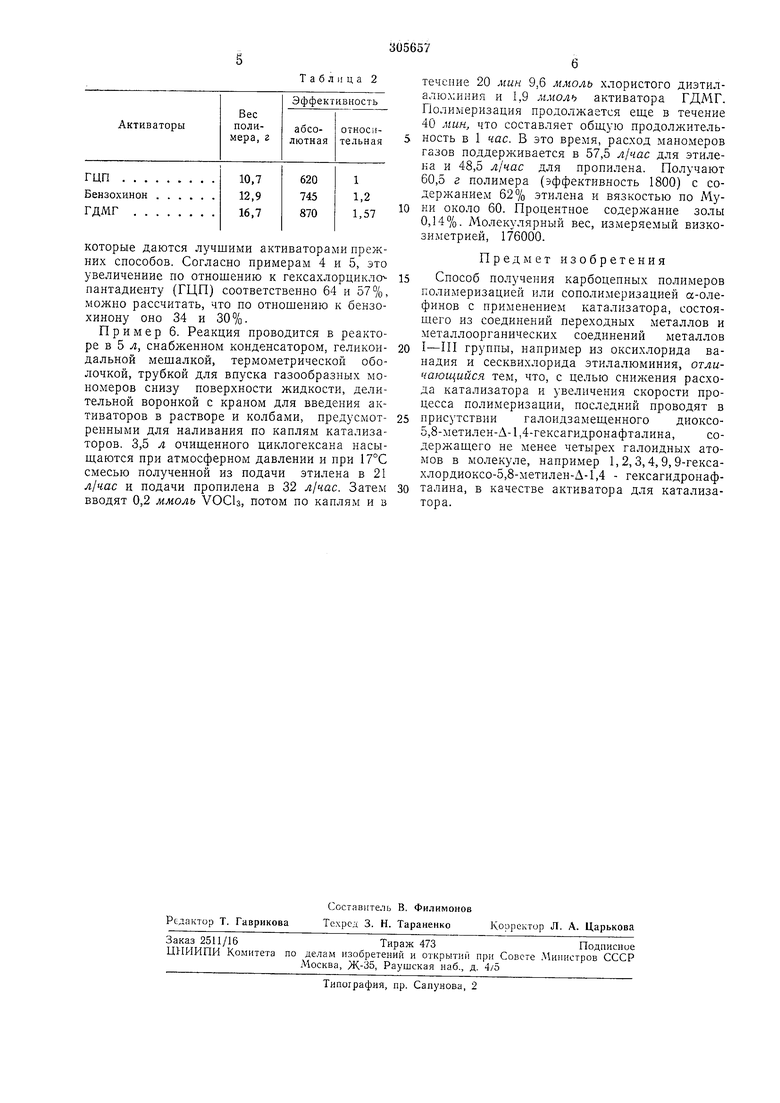

Таблица 2 которые даются лучшими активаторами прежних способов. Согласно примерам 4 и 5, это увеличениие по отношению к гексахлорцикло 15 пантадиенту (ГЦП) соответственно 64 и 57%, можно рассчитать, что по отношению к бензохинону оно 34 и 30%. Пример 6. Реакция проводится в реакторе в 5 л, снабженном конденсатором, геликои- 20 дальной мешалкой, термометрической оболочкой, трубкой для впуска газообразных мономеров снизу поверхности жидкости, делительной воронкой с краном для введения активаторов в растворе и колбами, предусмот- 25 ренными для наливания по каплям катализаторов. 3,5 л очищенного циклогексана насыщаются при атмосферном давлении и при 17°С смесью полученной из подачи этилена в 21 л1час и подачи пропилена в 32 л/час. Затем 30 вводят 0,2 ммоль VOCb, потом по каплям и в

течение 20 мин 9,6 ммоль хлористого диэтилалю.мииия и 1,9 ммоль активатора ГДМГ. Полимеризация продолжается еще в течение 40 мин, что составляет общую продолл-;ительность в 1 час. В это время, расход маномеров газов поддерживается в 57,5 л1час для этилена и 48,5 л1час для пропилена. Получают 60,5 г полимера (эффективность 1800) с содержанием 62% этилена и вязкостью по Муни около 60. Процентное содержание золы 0,14%. Молекулярный вес, измеряемый визкозиметрией, 176000. Предмет изобретения Способ получения карбоцепных полимеров полимеризацией или сополимеризацией а-олефинов с применением катализатора, состоящего из соединений переходных металлов и металлоорганических соединений металлов I-П1 группы, например из оксихлорида ванадия и сесквихлорида этилалюминия, отличающийся тем, что, с целью расхода катализатора и увеличения скорости процесса полимеризации, последний проводят в присутствии галоидзамещенного диоксо5,8-метилен-Д-1,4-гексагидронафталина, содержащего не менее четырех галоидных атомов в молекуле, например 1,2,3,4,9,9-гексахлордиоксо-5,8-метилен-Д-1,4 - гексагидронафталина, в качестве активатора для катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗИАЯ ^ ПАТЕНТНО-^ ТЕКЯИЧЕСКАЯ БИ5'Л1^0Т?КА | 1972 |

|

SU359832A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ОЛЕФИНОВ | 1971 |

|

SU297194A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU309527A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 1973 |

|

SU381222A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 1971 |

|

SU428612A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1974 |

|

SU439093A3 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1998 |

|

RU2203908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1969 |

|

SU250054A1 |

| СВЯЗАННЫЕ МОСТИКАМИ МЕТАЛЛОЦЕНЫ, СПОСОБ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2232766C2 |

Авторы

Даты

1971-01-01—Публикация