Изобретеиие относится к прокатному производст1ву, а именно к холодной прокатке лент и полос.

Целью изобретения является увеличение деформации за проход, а также уменьшение габаритов и стоимости оборудования, упрощение конструкции и системы управления, повышение производительности и качества продукции. Это достигается тем, что предлагаемое устройство снабжено вторым плавающим рабочим валком промежуточного диаметра, установленным между опорным и иервым рабочим валками, и боковым, регулируемым посредством винтового механизма опорным валком, взаимодействующим с вторым рабочим валком и имеющим больший диаметр по сравнению с диаметром рабочих валков.

Кроме того, для облегчения задачи полосы подшипниковые узлы первого и второго рабочих валков связаны между собой шарниром и зафиксированы в рабочем положении при помощи подпружиненного болтового соединения.

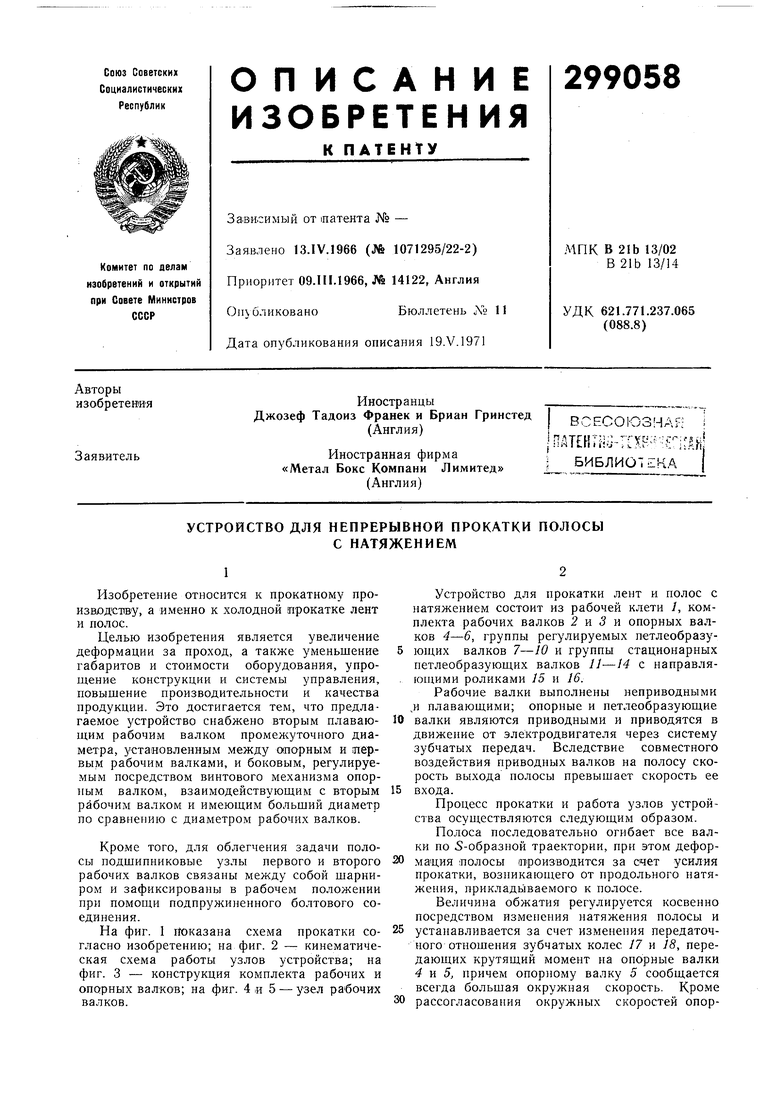

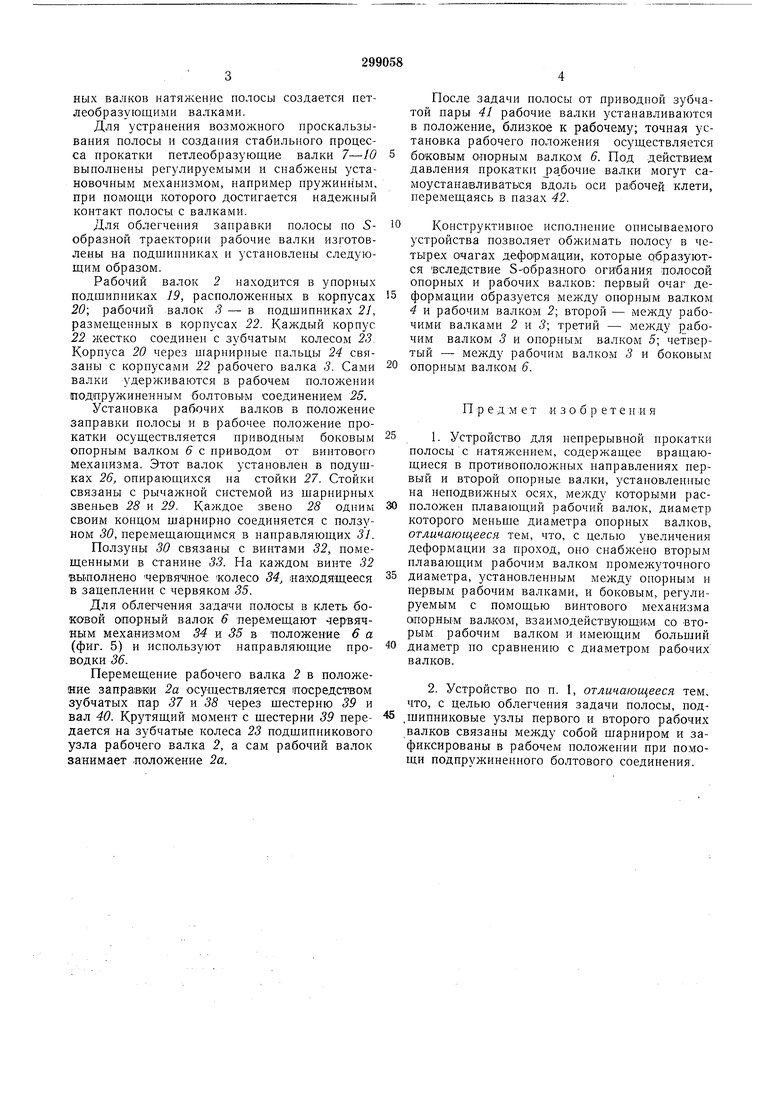

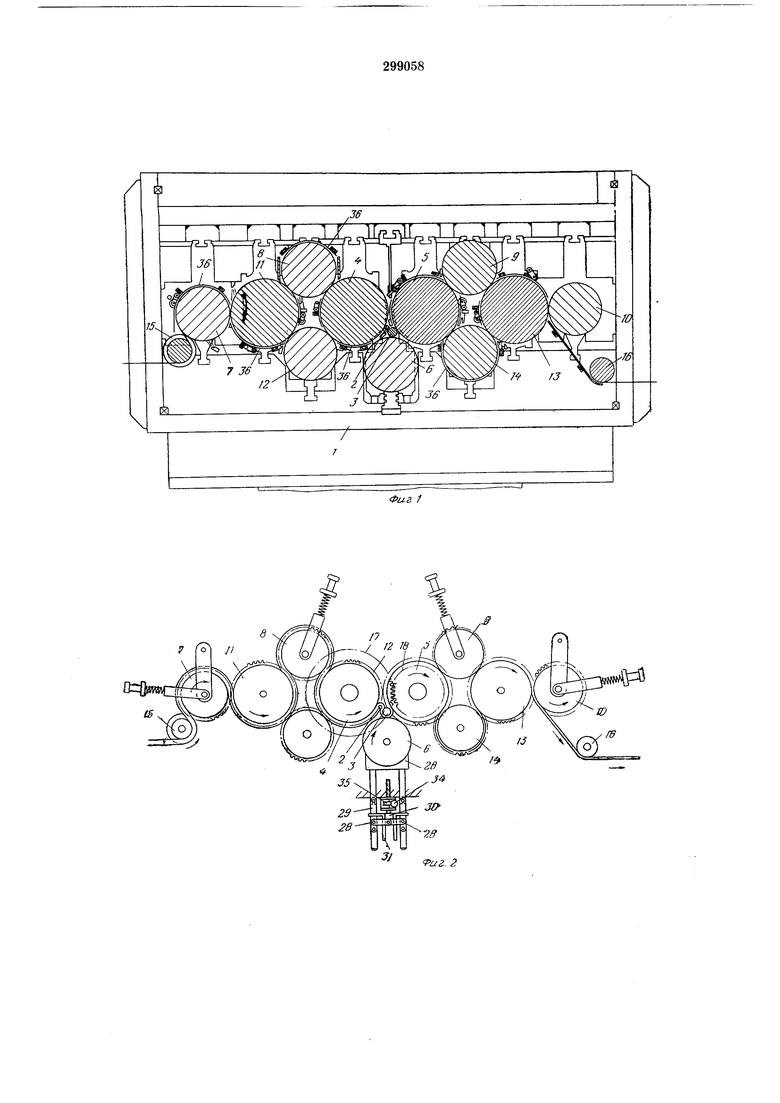

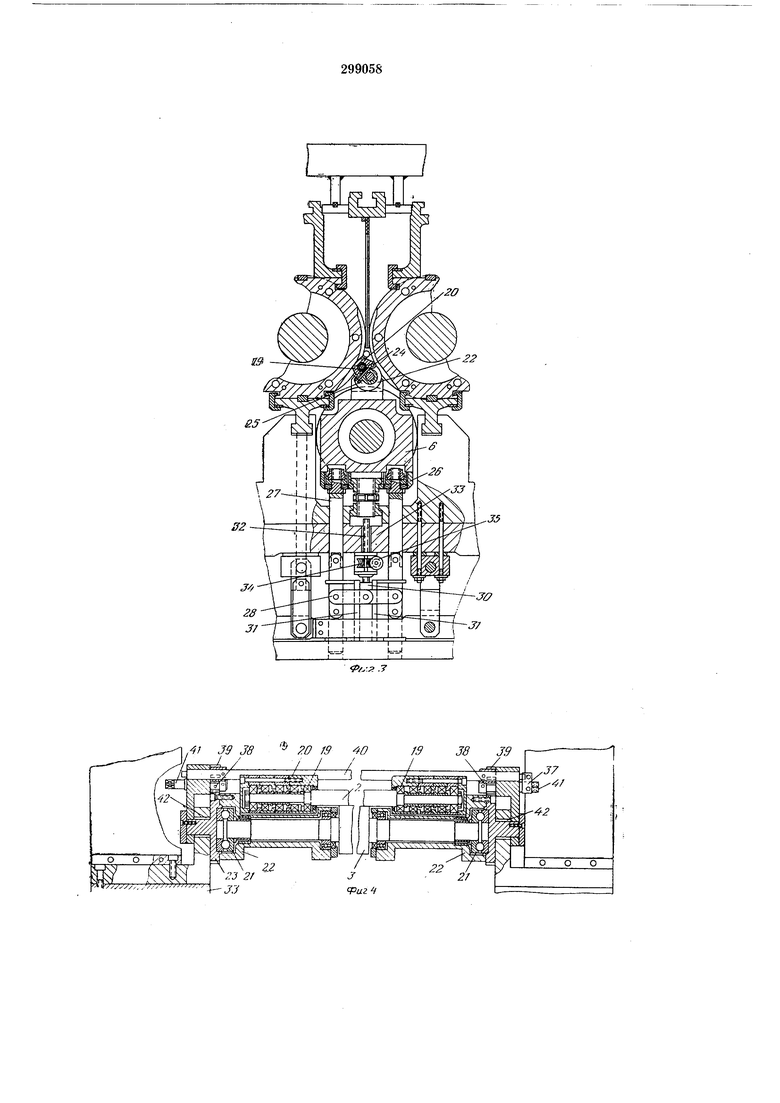

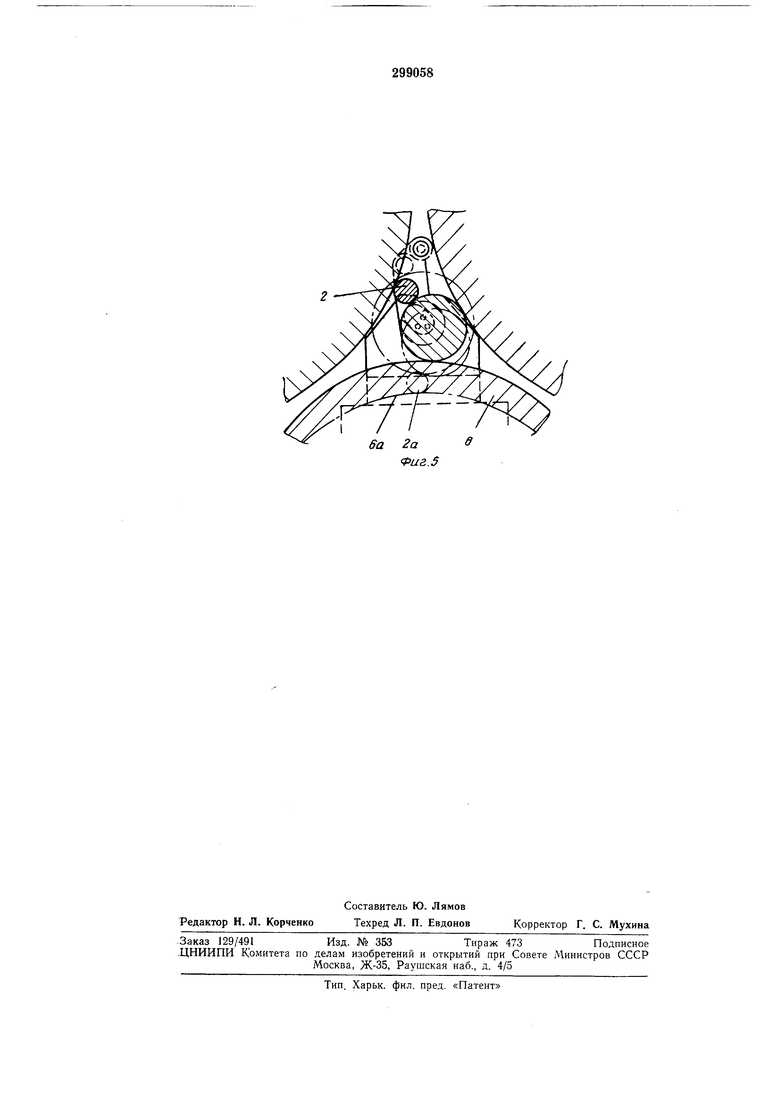

На фиг. 1 гтоказана схема прокатки согласно изобретению; на фиг. 2 -- кинематическая схема работы узлов устройства; на фиг. 3 - конструкция комплекта рабочих и опорных валков; на фиг. 4 и 5 - узел рабочих валков.

Устройство для прокатки лент и полос с натяжением состоит из рабочей клети /, комплекта рабочих валков 2 и 5 и опорных валков 4-6, группы регулируемых нетлеобразующих валков 7-W и группы стационарных петлеобразующих валков //-14 с направляюншми роликами 15 и 16.

Рабочие валки выполнены неприводными и плавающими; опорные и петлеобразующие валки являются приводными и приводятся в движение от электродвигателя через систему зубчатых передач. Вследствие совместного воздействия приводных валков на полосу скорость выхода полосы превышает скорость ее входа.

Процесс прокатки и работа узлов устройства осуп1.ествляются следующим образом.

Полоса последовательно огибает все валки по 5-образной траектории, при этом деформация лолосы аир о изводится за счет усилия прокатки, возникающего от продольного натяжения, прикладываемого к полосе.

Величина обжатия регулируется косвенно посредством изменения натяжения полосы и устанавливается за счет изменения передаточного отношения зубчатых колес 17 и 18, передающих крутящий момент на опорные валки 4 и 5, причем опорному валку 5 сообщается всегда большая окружная скорость. Кроме рассогласования окружных скоростей опорных валков натяжение полосы создается петлеобразующими валками.

Для устранения возмол ного проскальзывания полосы и создавшя стабильного процесса прокатки петлеобразующие валки 7-10 выполнены регулируемыми и снабжены установочным механизмом, например пружинным, при помощи которого достигается надежный контакт полосы с валками.

Для облегчения заправки полосы по Sобразной траектории рабочие валки изготовлены на подшипниках и установлены следующим образом.

Рабочий валок 2 находится в упорных подщиппиках 19, расположенных в корпусах 20; рабочий валок 3 - в подшипниках 2У, размещенных в корпусах 22. Каждый корпус 22 жестко соединен с зубчатым колесом 23. Корпуса 20 через шарнирные пальцы 24 связаны с корпусами 22 рабоч(эго валка 3. Сами валки удерживаются в рабочем пололсении Подиружиненным болтовым соединением 25.

Установка рабочих валков в положение заправки полосы и в рабочее положение прокатки осуществляется приводным боковым опорным валком 6 с приводом от винтового механизма. Этот валок установлен в подушках 26, опирающихся на стойки 27. Стойки связаны с рычажной системой из шарнирных звеньев 28 и 29. Каждое звено 28 одним своим концом шарнирно соединяется с ползуном 30, перемещающимся в направляющих 3.

Ползуны 30 связаны с винтами 32, помещенными в станине 33. На каждом винте 32 выполнено червячное «олесо 34, «акодящееся в зацеплении с червяком 35.

Для облегчения задачи полосы в клеть боковой опорный валок 6 перемещают -1ервячным механизмом 34 и 35 в положение 6 а (фиг. 5) и используют направляющие проводки 36.

Перемещение рабочего валка 2 в положение заправки 2а осуществляется иосредством зубчатых пар 37 и 38 через щестерню 39 и вал 40. Крутящий момент с щестерни 39 передается на зубчатые колеса 23 подщипникового узла рабочего валка 2, а сам рабочий валок занимает .положение 2а.

После задачи полосы от приводной зубчатой пары 41 рабочие валки устанавливаются в положение, близкое к рабочему; точная установка рабочего полол :ения осуществляется боковым опорным валком 6. Под действием давления прокатки ра.бочие валки могут самоустанавливаться вдоль оси рабочей клети, перемещаясь в пазах 42.

Конструктивное испо.чнение описываемого устройства позволяет обжимать полосу в четырех очагах деформации, которые образуются вследствие З-образного огибания полосой опорных и рабочих валков: первый очаг деформации образуется между опорным валком 4 и рабочим валком 2; второй - между рабочими валками 2 и 3; третий - между рабочим валком 5 и опорным валком 5; четвертый - между рабочим валком 3 и боковым

опорным валком 6.

Пред м е т и з о б р е т е н и я

1. Устройство для непрерывной прокатки

полосы с натяжением, содержащее вращающиеся в противоположных направлениях первый и второй опорные валки, установленные на неподвижных осях, между которыми расположен плавающий рабочий валок, диаметр которого меньше диаметра опорных валков, отличающееся тем, что, с целью увеличения деформации за проход, оно снабжено вторым плаваюнхим рабочим валком промежуточного

диаметра, установленным между опорным и первым рабочим валками, и боковым, регулируемым с помощью винтового механизма апорнЫМ валком, взаимодействующим со -вторым рабочим валком и имеющим больший

диаметр по сравнению с диаметром рабочих валков.

2. Устройство по п. 1, отличающееся тем, что, с целью облегчения задачи полосы, подщипниковые узлы первого и второго рабочих валков связаны между собой шарниром и зафиксированы в рабочем полол ении при помощи подпружиненного болтового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для холодной непрерывной прокатки полосы | 1976 |

|

SU577055A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Устройство для регулирования формы тонколистового проката | 1981 |

|

SU997881A1 |

| Способ прокатки полос | 1989 |

|

SU1690868A1 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

| Способ неприрывной прокатки и стандля ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU687668A1 |

| Установка для правки полос | 1975 |

|

SU596325A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Прокатная клеть | 1974 |

|

SU638001A1 |

| УСТРОЙСТВО ДЛЯ ОХВАТА ПОЛОСОЙ ВАЛКА В ПРОКАТНОЙ КЛЕТИО | 1972 |

|

SU419275A1 |

Авторы

Даты

1971-01-01—Публикация