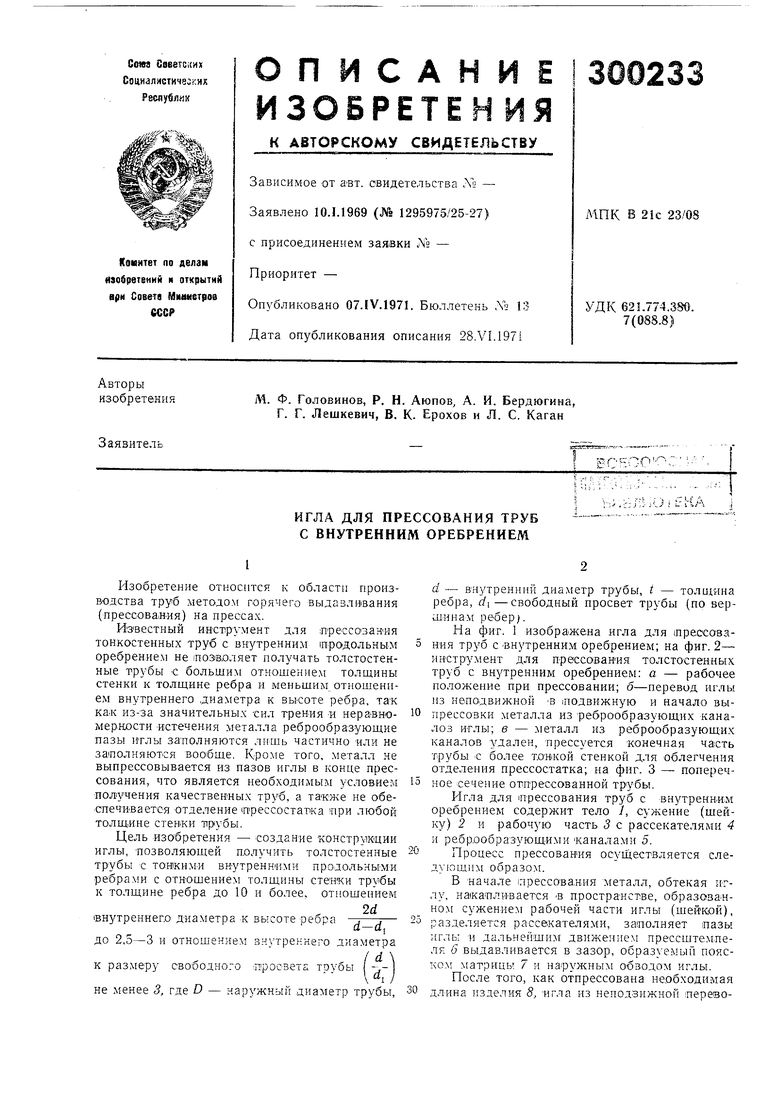

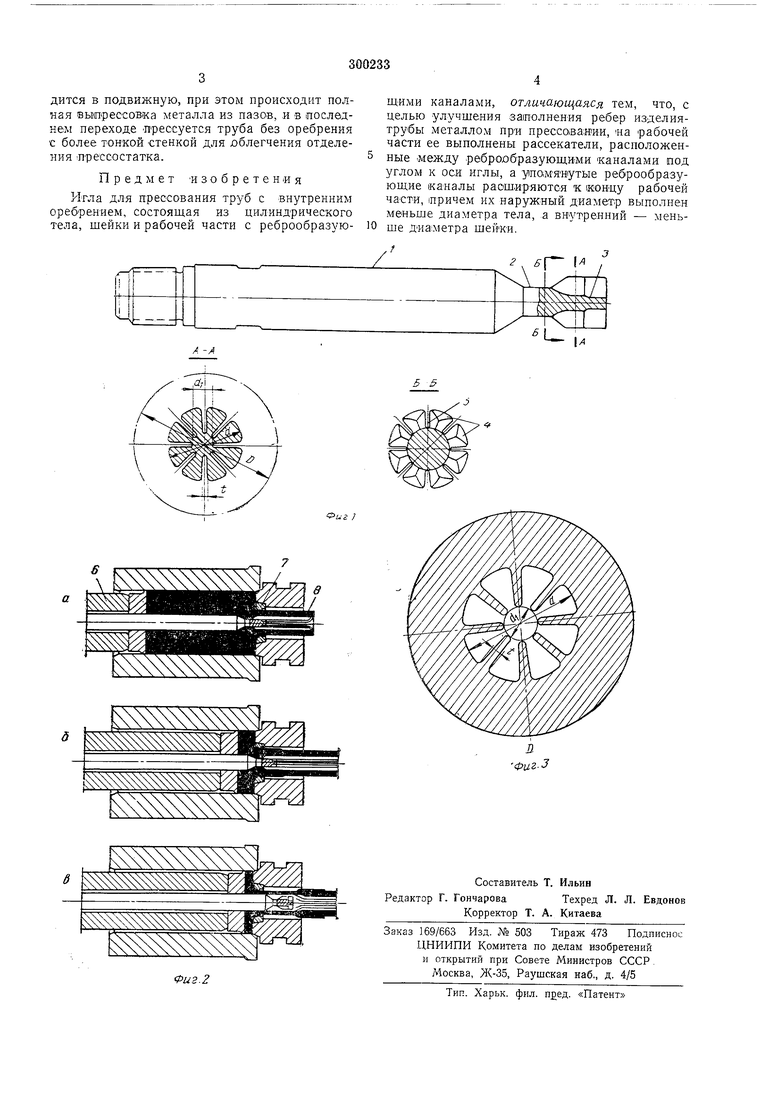

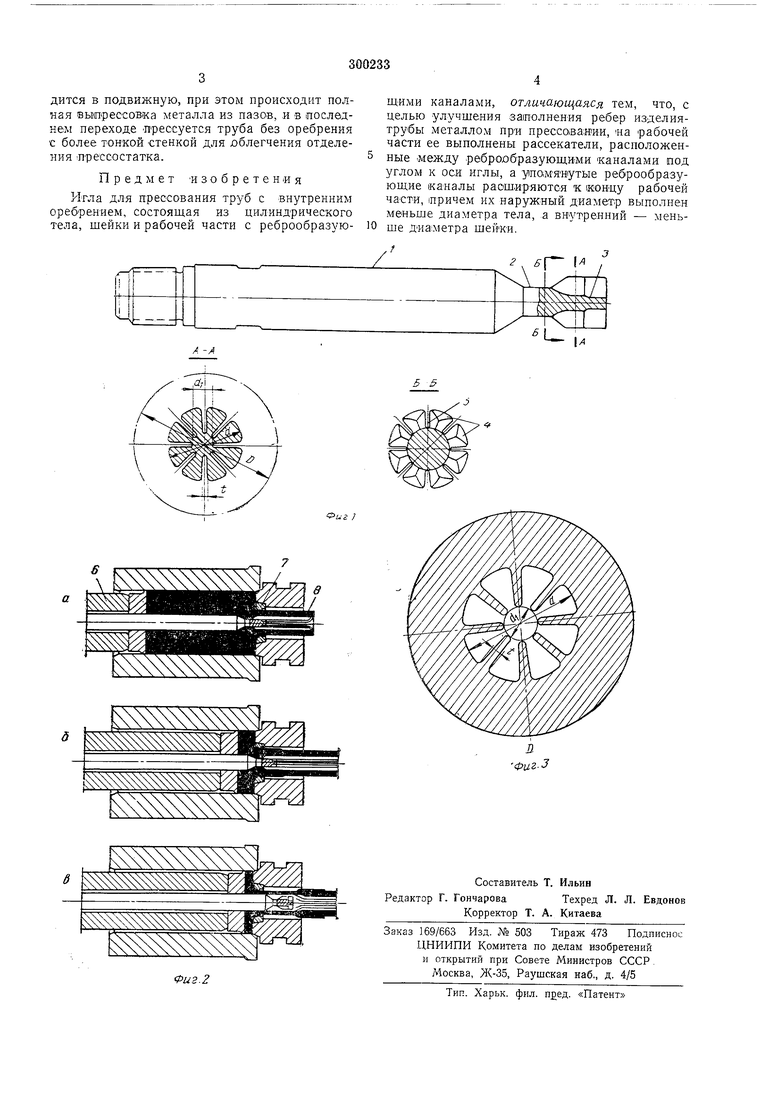

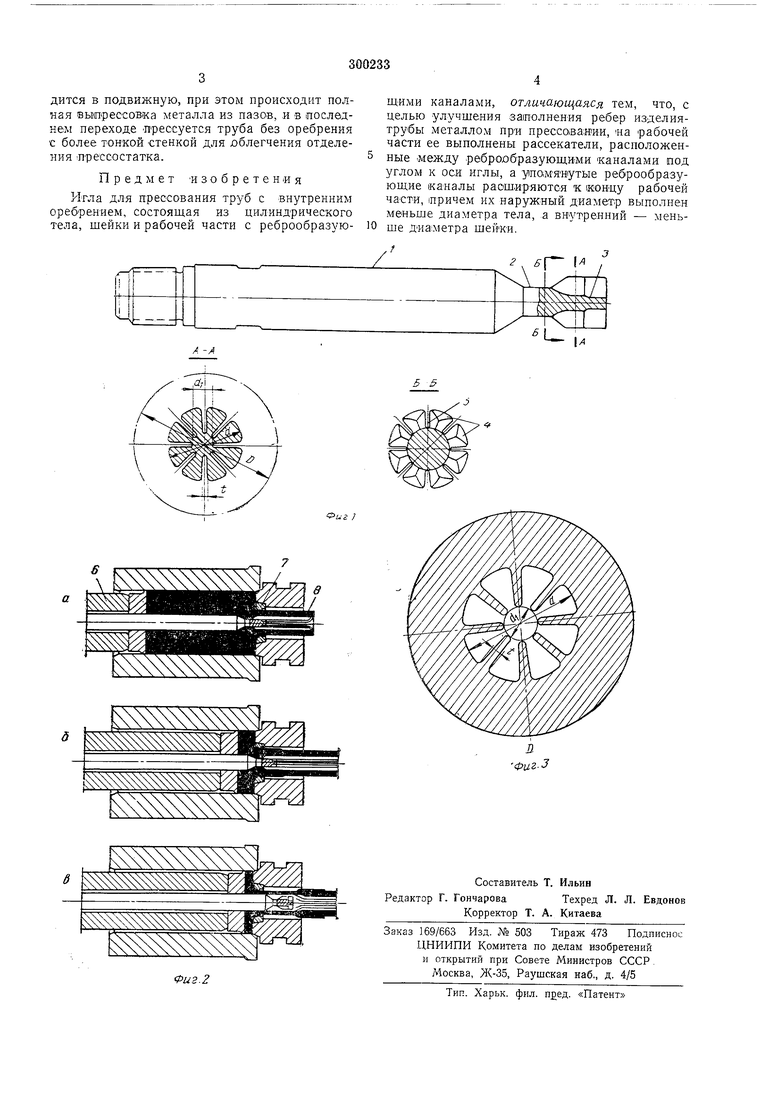

Изобретение откосится к области производства труб методом горячего выдазливания (прессова.н.ия) на прессах. ИЗвестный инструмент для лрессозания тонкостенных труб с внутренним (продольным оребрением не 1поз1В.оляет получать толстостенные трубы с большим отношением толщины стенки к толщине ребра и меньшим отношением внутреннего диаметра к вЫСоте ребра, так кал из-за значительных -сил трения и неравномерности истечения металла реброобразующие пазы иглы заполняются лишь частично или не за полняются вообще. Кроме того, металл не выпрессовывается из пазов иглы в конце прессования, что является необходимым условием иолучения качественных труб, а та-кже не обеспечивается отделение ирессостатка при любой толщине стенки трубы. Цель изобретения - создание конструкции иглы, -позволяющей получить толстостенные трубы с тонкиМИ внутренними продольныл1и ребрами с отношением толщины стенки трубы к толщине ребра до 10 и более, отношением внутреннего диаметра к высоте реора до 2,5-3 и отношением 3 н т р е н и е го д и а м ет р а d - внутренний диаметр трубы, i - толищна ребра, d -свободный просвет трубы {по вершинам ребер;. На фит. I изображена игла для лрессования труб с Внутренним оребрением; на фиг. 2- инструмент для и-рессования толстостенных труб с внутренним оребрением: а - рабочее положение при прессовании; б-перевод иглы из неподвижной -в подвижную и начало выпрессовки металла из реброобразующих канаvioB иглы; в - металл из реброобразующих каналов удален, прессуется конечная часть трубы с более тонкой стенкой для облегчеиия отделепия прессостатка; на фиг. 3 - поперечное сечение отпрессованной трубы. Игла для прессования труб с внутренним оребрением содержит тело 1, сужение (шейку) 2 и рабочую часть 3 с рассекателями 4 и ребр.ообразуюЩИми каналами 5. Процесс прессования осуществляется следующ1П образом. В начале прессования металл, обтекая иглу, нака пливается В пространстве, образоза нном сужением рабочей части иглы (щейкой), разделяется рассекателями, заполняет пазы иглы и дальнейшим движением прессштемлеля 6 выдавливается в зазор, образуемый пояскo матрицы 7 и нарул ;пым обводом иглы.

дится в подвижную, при этом происходит полная вьшрессовка металла из пазов, и в последнем переходе лрессуется труба без оребрения с более тонкой стенкой для облегчения отделения Прессостатка.

Предмет изобретения

Игла для прессования труб с внутренним оребрением, состоящая из цилиндрического тела, шейки и рабочей части с реброобразующими каналами, отличающаяся тем, что, с целью улучшения заполнения ребер изделиятрубы металлом при прессоуваиии, «а рабочей части ее выполнены рассекатели, расположенные между ребр0образуюш,ими каналами под углом к оси иглы, а упом-янутые реброобразуюш,ие каналы расширяются к ионду рабочей части, причем их наружный диаметр выполнен меньше диаметра тела, а внутренний - меньше диа:метра шейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования двухстенных труб | 1979 |

|

SU854489A1 |

| Способ отделения внутренних ребер трубы от профильного участка иглы | 1973 |

|

SU507379A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ДВУХ ТРУБ | 1998 |

|

RU2151015C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ДВУХСТЕННЫХ ТРУБ | 1995 |

|

RU2087225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| Игла для изготовления оребренных труб способом выдавливания на прессах | 1958 |

|

SU123136A1 |

| Способ изготовления труб,оребренных изнутри | 1975 |

|

SU1069898A1 |

| Способ прессования труб с наружным винтовым оребрением | 1989 |

|

SU1690883A1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ С НАРУЖНЫМИ УТОЛЩЕНИЯМИ | 2008 |

|

RU2401172C2 |

Авторы

Даты

1971-01-01—Публикация