Изобретение относится к технологии производства радиоаппаратуры, в частности к конструктивному выполнению устройства для намотки секций рулонных конденсаторов.

Известны устройства для намотки секций рулонных конденсаторов, содержащие вращающуюся оправку, на которую производится намотка секции, механизм подачи лент бумаги и фольги к оправке, снабженный направляющей пластиной с фрикционным заж-имом, механизм закрепления лент на оправке, механизм отрезки лент и приводной механизм.

В известных устройствах, вследствие недостаточно надежной фиксации концов лент фрикционным зажимом, повреждения металлизированного слоя при трении лент о пластины зажима, западании концов лент за кромку ножа механизма отрезки лент и трудности закрепления лент в оправках большого днаметра не удается обеспечить высокое качество намотки.

С целью обеспечения высокого качества намотки при любых диаметрах оправки в предлагаемом устройстве фрикционный зажим выполнен в виде ролика и подпружиненного эксцентрика, на котором закреплена втулка, изготовленная из эластичного фрикционного материала, направляющие губки имеют винтообразную форму, а внутри оправки шарнирно

закреплена эластичная пластинка, покрытая слоем фрикционного материала.

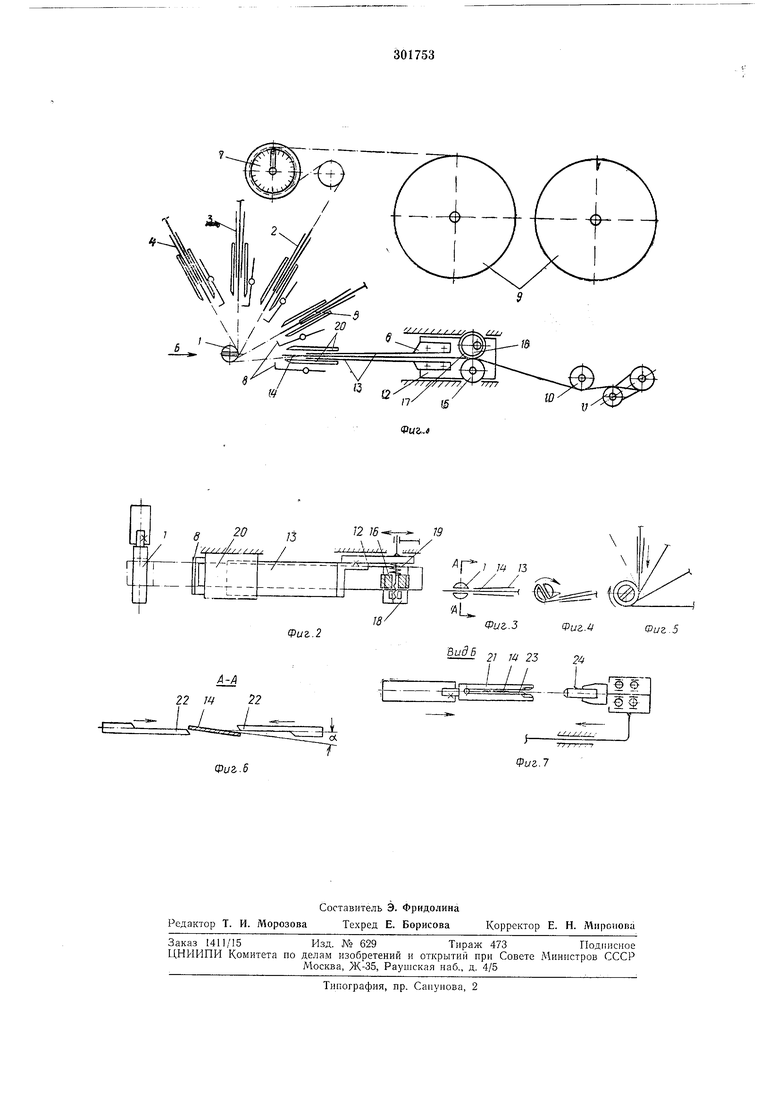

На фиг. 1 представлена принципиальная схема предлагаемого устройства и конструкция механизма подачи лент фольги и бумаги к оправке; на фиг. 2 - механизм подачи лент в плане; на фиг. 3-5 - последовательность закрепления концов первого и следующих пучков лент в оправке; на фиг. 6 - механизм первоначального закрепления пучка лент в оправках малого диаметра; на фиг. 7 - механизм первоначального закрепления пучка лент в оправках большого диаметра.

Устройство содержит механизм намотки, снабженный оправкой /, механизмы 2-6 подачи ленты исходного материала к оправке, измеритель 7 активной длины обкладок, механизм отрезки лент, снабженный перфорационными ножами 8, рулоны 9 лент фольги и бумаги, направляющие ролики 10 и натяжные ролики 11.

Механизм намотки, не показанный на чертеже, обеспечивает поступательное движение оправки I в зону намотки, при заправке в нее первого пучка лент, сматываемых с рулонов 9, ее вращательное движение, при котором осуществляется заправка остальных лент п намотка секций, поступательное движение оправки из зоны намотки, при котором происходит съем с нее готовой секции, и ориентацию оправки перед заправкой в нее первого пучка лент. Механизм подачи лент исходного материала к оправке содержит ползун 12 с закрепленными на нем двумя тонкими эластичными пластинами 13, сходящиеся концы которых держат конец пучка лент 14, и фрикционный зажим, снабженный установленными на параллельно расположенных осях роликом 15, подпружиненным эксцентриком 16 со втулкой 17, облицованной фрикционным эластичным материалом, например резиной. Ролик в паре с эксцентриком образуют самотормозящий зажим качения одностороннего действия для лент. При помощи гайки 18 и пружины 19 устанавливается эксцентрик посредине проходящей через зажим ленты. Для предупреждения западания концов лент 14 и пластин 13 за режущую кромку ножей 18, а также для более точной подачи концов лент в зону намотки служат направляющие 20. В начале цикла намотки оправка / удаляется из зоны намотки и возвращается в ориентированном положении после того, как механизмом 6 подается туда же конец первого пучка 14 лент, при этом конец пучка лент попадает в прорезь оправки (фиг. 3), если используются оправка с прорезью 21 (фиг. 7), или в зазор между полуоправками, если используется две полуоправки 22 в форме полуцилиндров (фиг. 6). После первых оборотов оправки пучек 14 закрепляется в ней (фиг. 4) и к оправке подаются концы остальных лент последовательно механизмами 2-6. Заправка этих лент осуществляется путем подачи их концов в угол, образованный поверхностью вращающейся оправки и заправленной перед этим ленты (фиг. 5). После заправки лент на оправку механизмы 2-6 возвращаются в исходное положение. По достижении заданной активной длины, контролируемой измерителем 7, ленты отрезаются в необходимой последовательности перфорационными ножами 8. После этого секция заклеивается, и при удалении оправки из зоны намотки снимается с нее. В дальнейщем цикл повторяется. Для обеспечения более высокой надежности попадания конца первого пучка лент между полуоправками малого диаметра 1,5-3 мм концы пластин 13 на некотором отрезке вЫ гнуты винтообразно (пропеллером). Удерживаемый такими изогнутыми пластинами конец пучка лент в зоне намотки, образует с осью сходящихся полуоправок 22 угол а, облегчающий заход концов полуоправок за наружные поверхности пучка лент и попадание его в зазор между ними при полном их смыкании. Для обеспечения закрепления концов первого пучка лент в оправке больщого диаметра применяется оправка с прорезью 21, в которой щарнирно закрепляется эластичная пластинка 23, покрытая тонким слоем фрикционного эластичного материала, например полихлорвиниловой липкой лентой, и упорный элемент 24. При движении оправки 21 в зону намотки в ее зазор, ограниченный поверхностями прорези и пластины 23, попадает конец пучкалент 14, поданный механизмом 6. Последующее осевое воздействие упорного элемента 24 на пластину 23 изгибает ее в продольном направлении, и она зажимает концы лент в прорези оправки. При таком способе закрепления лент в оправке длина их концов, выступающих из губок механизма подачи 6 может быть значительно меньше, чем при известном способе закрепления (см. фиг. 3-4). Предмет изобретения Устройство для намотки секций рулонных конденсаторов, содержащее вращающуюся оправку, механизмы подачи лент фольги и бумаги к оправке, снабженные направляющей пластиной с фрикционным зажимом, механизм закрепления лент на оправке, механизм огрезки лент и приводной механизм, отличающееся тем, что, с целью повыщения качества намотки, фрикционный зажим выполнен в виде установленных на параллельно размещенных осях ролика и подпружиненного эксцентрика, на котором закреплена втулка, изготовленная из эластичного фрикционного материала, направляющие губки механизма, закрепления лент имеют винтообразную форму, а оправка снабжена прорезью и, расположенной внутри оправки, щарнирно закрепленной ластичной пластинкой, покрытой слоем фрикционного материала и опирающейся на опорный штифт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

| Устройство для подачи лент фольги с прикрепленными выводами и лент бумаги | 1986 |

|

SU1319098A1 |

| Поворотная головка для намотки секций рулонных конденсаторов | 1986 |

|

SU1322385A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU780065A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU737999A1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

ХМ 22 W 22

Фиг.6

Фиг.7 Фиг.ЗФиг. 21 W 22 24 / /

Даты

1971-01-01—Публикация