Изобретение относится к оборудованию для шинной промышленности и нредназпачено для сборки покрышек нневматнческих шин.

Известный барабан к станку для сборки покрышек состоит из диаметрально расположенных секторов, каждый из которых имеет с обеих сторон занлечики, жестко соединенные с сектором винтами.

Заплечики торцом цилиндрической части упираются в кольцевой поясок сектора, к которому винтами жестко кренится металлическая накладка.

Сборка нокрышек разных размеров на барабане одного наружного диаметра осушеетвляется за счет раздвига и последуюш,его жесткого крепления занлечиков к сектору.

Металлическая накладка нерекрывает кольцевые нромежутки, образуюшиеся между торцом занлечиков и кольцевым пояском сектора. Толш,ина накладки не влияет на качество сборки нокрышек.

Однако такой барабан позволяет собирать небольшой ассортимент нокрышек, так как раздвиг занлечиков ограничивается наличием кольцевого пояска, от ширины которого зависит надежность жесткого крепления металлической накладки (чем меньше ноясок, тем меньше межосевое расстояние между винтами при большой ширине накладкн). Кроме того, высокий кольцевой поясок в центральной части сектора увелнчивает металлоемкость конструкции барабана.

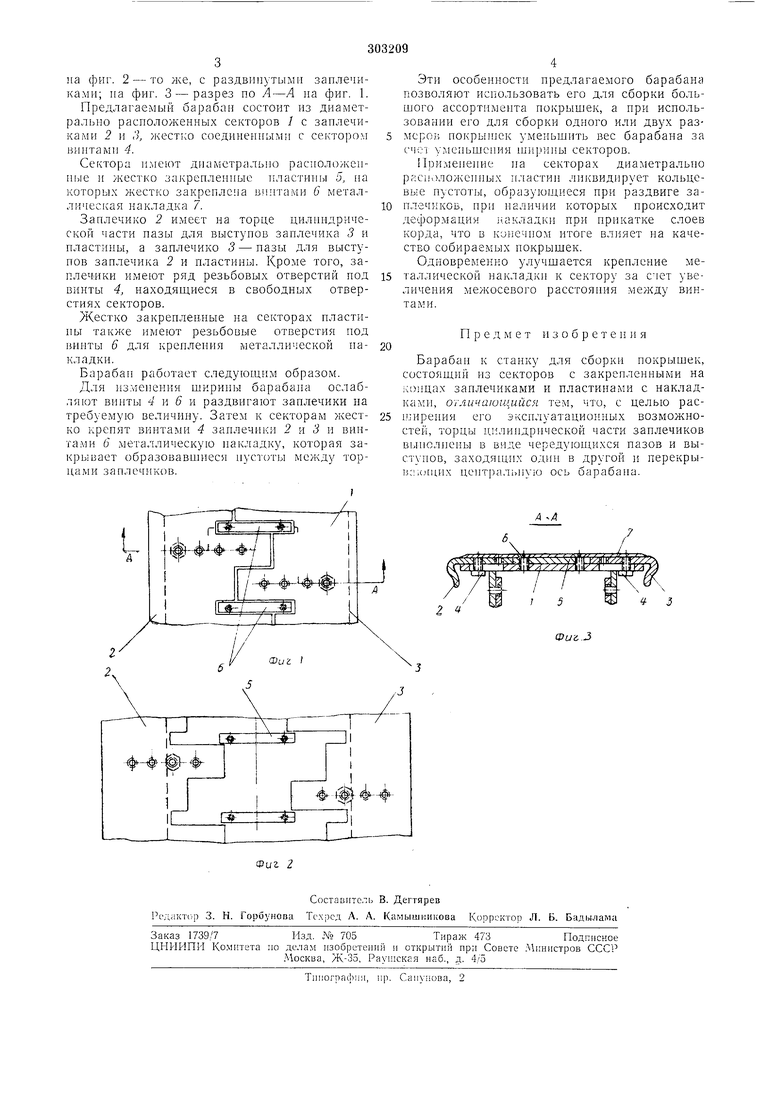

С целью расширения эксплуатационных возможностей барабана торцы цилиндрической части заплечиков выполнены в виде черезуюш;ихся назов и выступов, заходяшнх один в другой и перекрывающих центральную ось барабана.

Предлагаемый барабан имеет более высокое соотношение между начальной и конечной величинами раздвига занлечиков, чем известные барабаны. Это позволяет в одном случае сократить количество типоразмеров барабанов одного наружного диаметра за

счет увелнчения ассортимента собираемых покрышек на одном барабане, а в другом случае, не увеличивая раздвиг занлечиков, снизнть вес барабана за счет уменьшен 1я ширины сектора. Замена кольцевого нояска секторов продольными пластинками уменьшает металлоемкость секторов (самые металлоемкне деталн барабана) н улучшает крепление металлической накладки к сектору, так как длииа их в этом случае не влияет на раздвиг

занлечиков и расстояние между винтами может быть большим, чем у существуюндих барабанов.

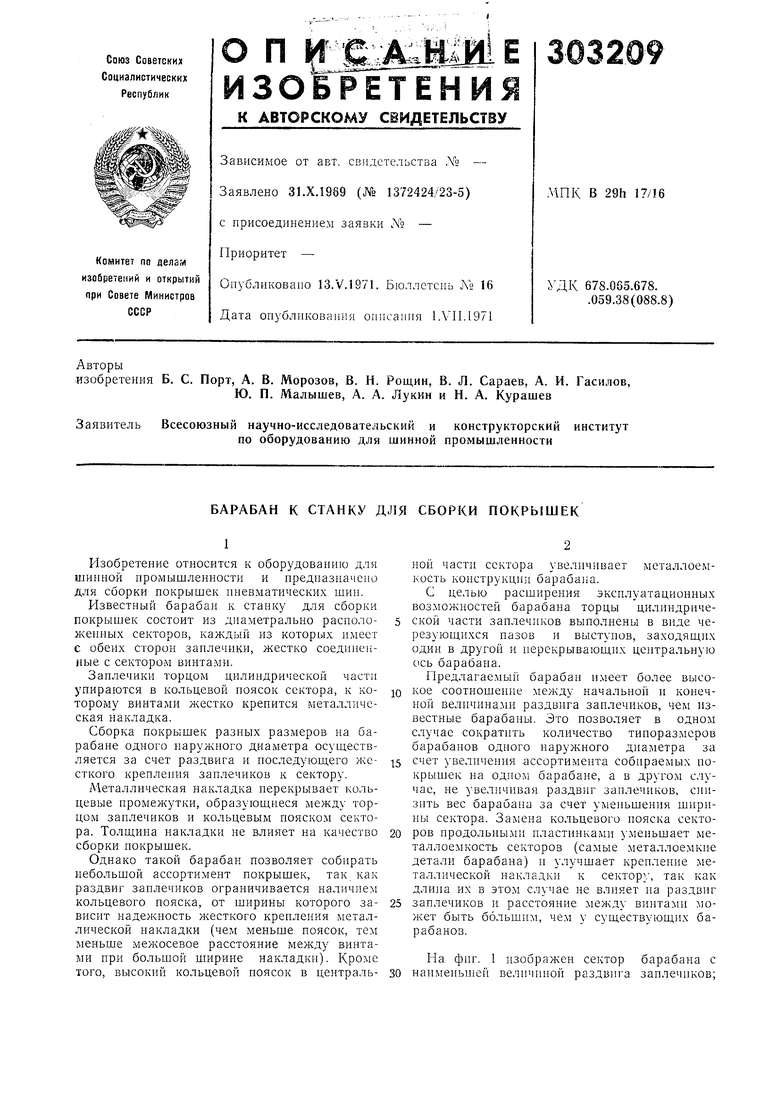

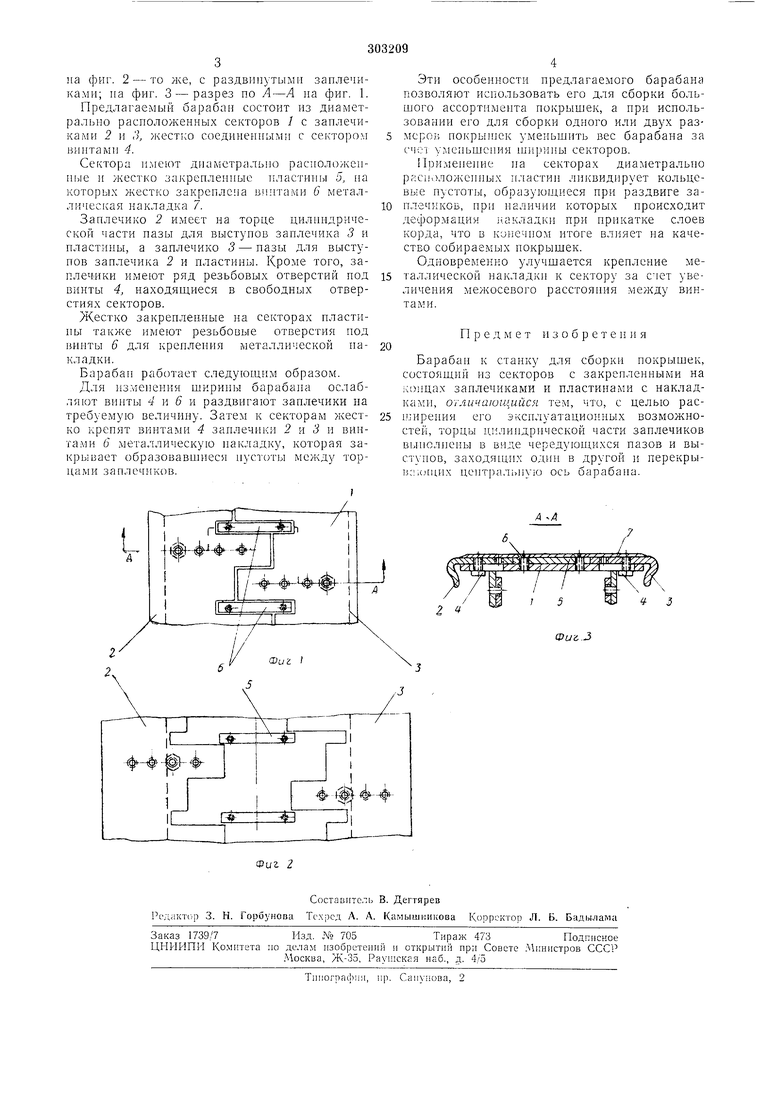

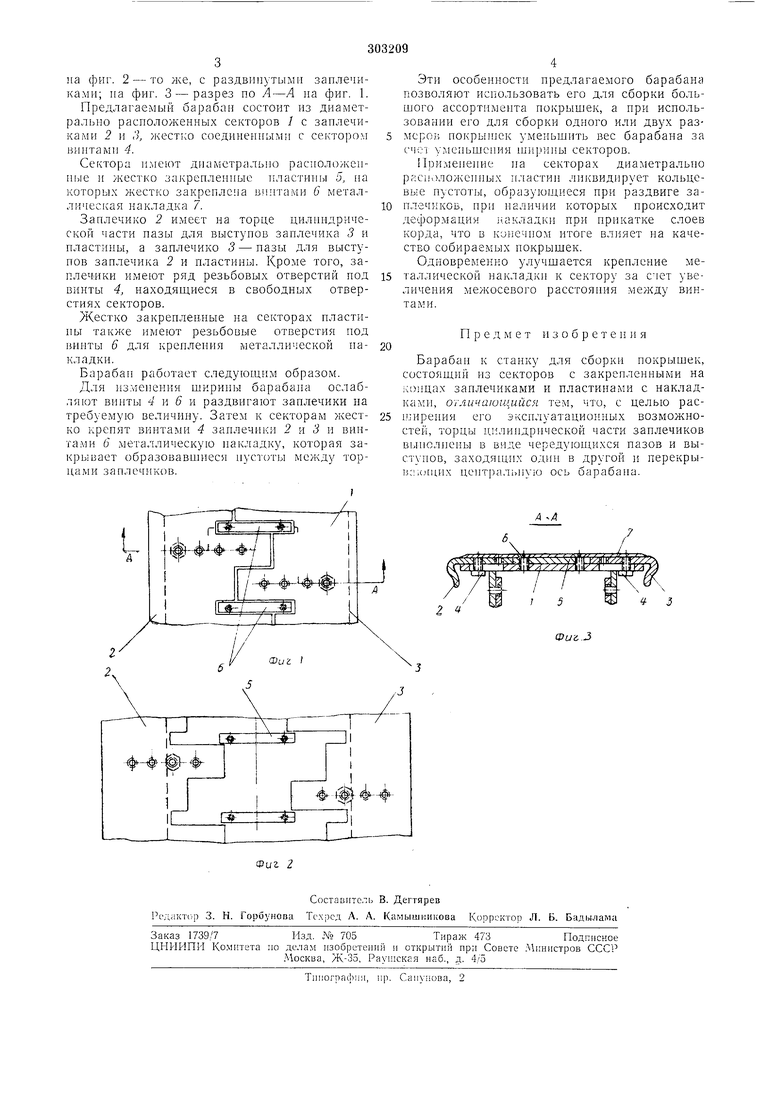

на фиг. 2 - то же, с раздвинутыми заплечиками; па фиг. 3 - разрез по А-Л па фиг. 1.

Предлагаемый барабап состоит из диаметральпо расположеппых секторов / с заплечпками 2 и ,), жестко сосдипеппыми с сектором виптами 4.

Сектора п.меют диамстральио расположепиые и жестко за реплеппые ткчастипы 5, иа которых жестко закреплепа виптами 6 металлическая пакладка 7.

Заилечико 2 имеет на торце цилиидрической части пазы для выступов заплечика 3 и пластнпы, а заплечико 3 - пазы для выступов заплечпка 2 и пластины. Кроме того, заплеЧ|Ики имеют ряд резьбовых отверстий под винты 4, находящиеся в свободных отверстиях секторов.

Жестко закреиленные па секторах пластины также имеют резьбовые отверстия иод випты 6 для кренлепия металлической пакладки.

Барабан работает следующим образом.

Для изменепия ширины барабапа ослабляют випты 4 и 6 и раздвигают заплечики на требуемую величипу. Затем к секторам жестко кренят винтами 4 заплечики 2 я 3 и виита.уи 6 .металлическую накладку, которая закрывает образовавшиеся иустоты между торцами заплечиков.

Эти особенности предлагаемого барабана позволяют использовать его для сборки большого ассортимента иокрышек, а при использовании его для сборки одного или двух размеров иокрьпнек уменьшить вес барабапа за счет уменьшения ншрипы секторов.

Применение на секторах диаметрально расположенных нластин ликвидирует кольцевые пустоты, образуюндиеся при раздвиге заплечиков, при наличии которых происходит деформация л.акладки при ирикатке слоев корда, что в конечном итоге влияет на качество собираемых покрышек.

Одновременно улучшается крепление металлической накладки к сектору за счет увеличения межосевого расстояиия между виптами.

Предмет изобретения

Барабап к стапку для сборки иокрышек, состоящий из секторов с закрепленными на ко1щах заилечиками и пластинами с накладками, отличающийся тем, что, с целью расгиирения его эксплуатационных возможностей, торцы дилипдрпческой части заплечиков Г5ыислиеиы в виде чередуюп ихся пазов и выступов, заходящих один в другой и перекрыв; 1(яци.х центральную ось барабана.

4 А

г

Фи6

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СБОРКИ ПОКРЫШЕК | 1966 |

|

SU179465A1 |

| Барабан для сборки покрышек пневматических шин | 1982 |

|

SU1030204A1 |

| Барабан для сборки покрышек пневматических шин | 1974 |

|

SU507455A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU994300A1 |

| БАРАБАН К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК12 | 1973 |

|

SU404645A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1125140A1 |

| СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК ИЗ УШИРЕННЫ^К СЛОЕВ КОРДА | 1972 |

|

SU358910A1 |

| УЗЕЛ ОБЖИМА КОРДА | 1971 |

|

SU292836A1 |

| Барабан для сборки покрышек пневматических машин | 1978 |

|

SU712262A2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН И ДРУГИХ РЕЗИНО-КОРДНЫХОБОЛОЧЕК | 1973 |

|

SU453317A1 |

Авторы

Даты

1971-01-01—Публикация