Изобретение относится к устройствам для изготовления пластмассовых изделий, например к литьевым машинам и прессам, содержащим подвижную и неподвижную плиты с закрепленнЫМИ на них полуформами.

Известно использование сжатого воздуха для сталкивания отлитых или отштамповаппых изделий, для раздувки отлитых заготовок, для сбрасывания литниковой системы.

Потребность в сжатом воздухе для выполнения этих операций непрерывно растет в связи с тенденцией автоматизировать процесс изготовления изделий. Например, термопластавтоматы имеют специальные штуцера для подвода сжатого воздуха, конечные выключатели, реле времени и другую аппаратуру для регулирования момента подачи сжатого воздуха к рабочему органу. Эта аппаратура достаточно сложна, к тому же для получения сжатого воздуха необходим внешний источник- компрессорная станция с ресиверами, трубопроводами, маслосборниками и т. д. В то же время потребность в сжатом воздухе для обслуживания устройств очень невелика, так как в подавляющем большинстве случаев сжатый воздух в течение нескольких секунд в один и тот же момент цикла - в конце обратного хода плиты, несущей подвижную часть оснастки.

Целью даппого изобретения является замена внешнего источника сжатого воздуха и сложной регулирующей аппаратуры простейщим встроенным устройством, экономичным и

надежным в эксплуатации.

Поставленная цель достигается тем, что устройство для получения сжатого воздуха в виде воздушного насоса встроено в технологическое оборудование, например в термопластавтомат, причем щток и цилиндр присоединены к плитам оборудования, несущим пуансон и матрицу оснастки. Шток выполнен в виде трубы воздуховода, несущей с одной стороны поршневое устройство, а с другой -

нагнетательный клапан. Для отбора воздуха с постепенно нарастающим давлением пли предварительно слсатого воздуха па штоке могут быть выполнены отверстия перед и (или) после нагнетательного клапана, сиабл енные кранами. Нагнетательный клапап прижимается к седлу иружипой, рассчитаппой на заданное давление, а открывается толкателем, проходящим через полый трубчатый щток при соприкосновении торца толкателя с

дном цилиндра воздушного насоса. В этом случае резко сокращается длина воздуховода, оказываются лишними многие элементы регулирующей аипаратуры, так как сЛСатый воздух образуется рядом с оснасткой в такой

пием, которые требуютс5 технологическим процессом. Энергия для получения сжатого воздуха фзктически бесплатна, так как механизм отвода подвижной плиты обладает достаточным запасом мощности, к тому же усилие на сжатие воздуха растет постепенно, а максимум его приходится на заключительную стадию отвода плиты, когда иреодолено сопротивление разъема литьевой формы, а кинетическая энергия иодВИжной плиты достигла максимума.

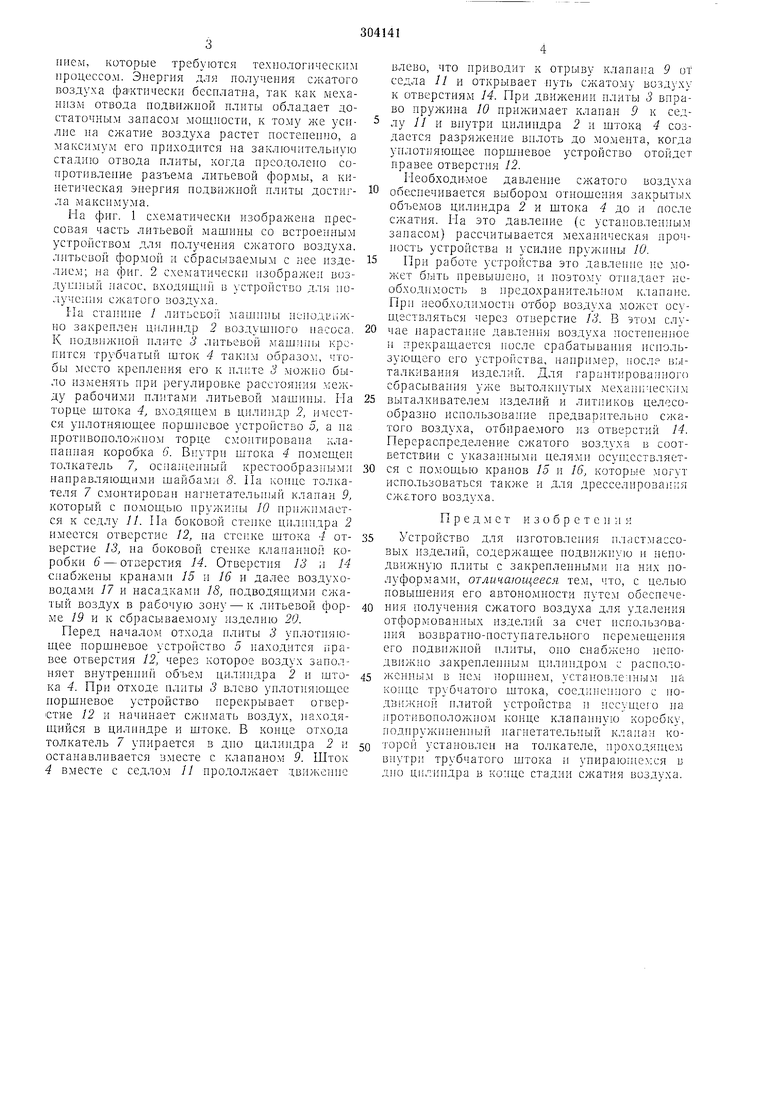

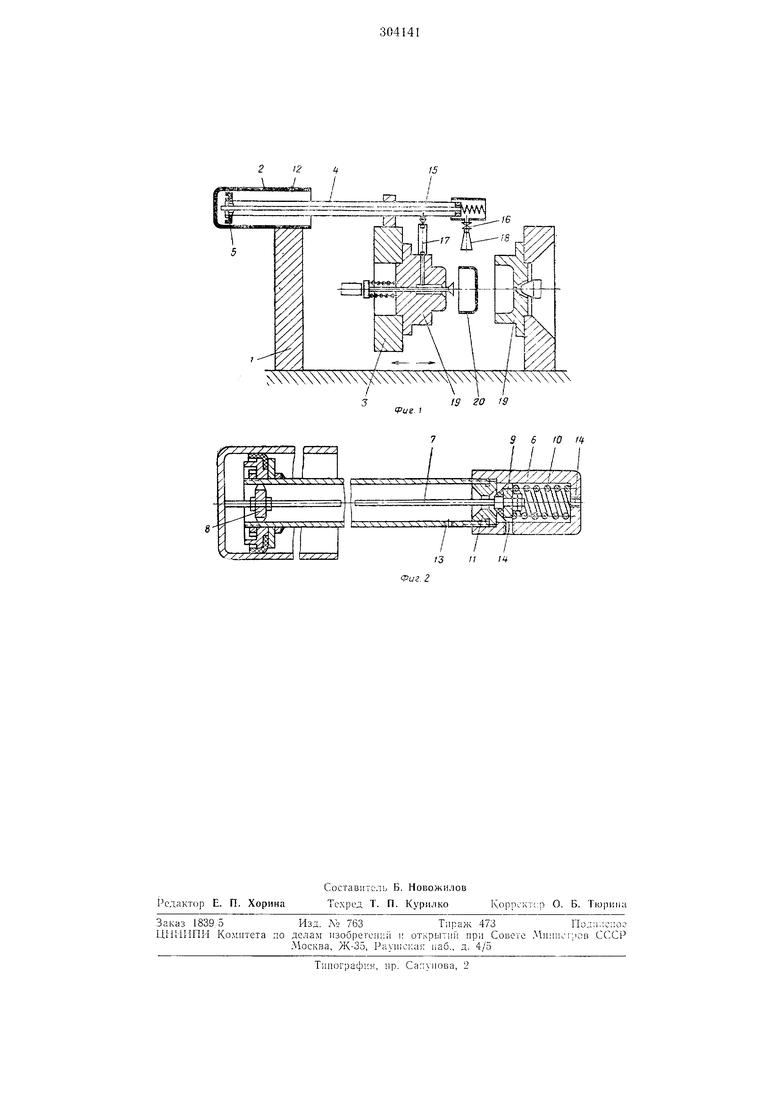

На фит. 1 схематически изображена прессовая ча:сть литьевой машины со встроенным устройством для нолучения сжатого воздуха, литьевой формой и сбрасываемым с нее изделием; на фиг. 2 схематически изображен воздуишый насос, входящий в устройство для нолучеиия сжатого воздуха.

На станине 1 литьсво :.ашипы пеиодв1; кно закреплен цилиндр 2 воздушпого насоса. К нодвижной плите литьевой машины крепится трубчатый шток 4 таким образом, чтобы место креиления его к плите 3 можно было изменять при регулировке расстояния между рабочими плита1ми литьевой машины. На торце штока 4, входягдем в цилиндр 2, HvteeTся уплотняющее поршневое устройство 5, а на противоположпом торце смонтировапа клапанная коробка 6. Внутри штока 4 помещен толкатель 7, оснащенный креетообразными направляющими шайбами 8. На конце толкателя 7 смонтирован нагнетательный клапан 9, который с помощью пружины 10 прижимается к седлу 11. На боковой етенке цилиндра 2 имеется отверстие 12, иа стенке щтока 4 отверстие 13, на боковой стенке клапанной коробки 6 - отверстия 14. Отверстия 13 и 14 снабжены кранами 15 и 16 и далее воздуховодами 17 и насадками 18, подводящими сжатый воздух в рабочую зону - к литьевой форме 19 и к сбрасываемому изделию 20.

Неред началом отхода плиты 3 уплотняющее норшневое устройство 5 находится правее отверстия 12, через которое воздух заполняет внутренний объем цилиндра 2 и штока 4. Нри отходе нлиты 3 влево уплотняющее норщневое устройство перекрывает отверстие 12 и начинает сжимать воздух, )1аходящпйся в цилнндре и штоке. В отхода толкатель 7 унирается в дно цилиндра 2 и останавливается вместе с клапаном 9. Шток 4 вместе с седлом // продолжает движе1Н1С

влево, что приводит к отрыву клаиа1 а 9 от седла Ни открывает иуть сжатому воздуху к отверстиям 14. Нри движении плиты 3 вправо пружина 10 прижцмает кланан 9 к седлу 11 и внутри цилицдра 2 и щтока 4 создается разряжение внлоть до момента, когда унлотняющее порщневое устройство отойдет правее отверстия 2. Необходи.мое давление сжатого воздуха

обеснечивается выбором отношения закрытых обтземов цилиндра 2 и щтока 4 до и после сжатия. На это давление (с установленным занасом) рассчитывается механическая нрочность устройства и усилие нружипы 10.

Нри работе устройства это давление не может быть превьгьнено, и поэтому отпадает необходпмость в нредохрапительно.м клапане. Нри необходимостн отбор воздуха может осупдествляться через отверстие 13. В этом случае нарастание давления воздуха постепенное н прекраш,ается носле срабатывания иснользующего его устройства, нанрн.мер, носле выталкивания изделий. Для гарантированного сбрасывания уже вытолкиутых .мехаипческим

выталкивателем изделий и литников целесообразно цснользование предварительио сжатого воздуха, отбираемого из отверстий 14. Нерераонределение сжатого воздуха в соответствии с указанными целями осун;сствляется с помощью кранов 15 п 16, которые могут использоваться также и для дрееселнрования сжатого воздуха.

Н р е д .1 е т изобретен и и

Устройство для нзготовления нластмассовых изделий, содержащее подвижную и неподвижную плиты с закрепленными на них нолуформами, отличающееся тем, что, с целью повыщения его автономности нутем обсснечения нолучения сжатого воздуха для удаления отформованных нзделий за счет использова1Н1Я воз вратно-иосту нательного неремещения его подвижной нлиты, оио снабжено снодвижно закрепленным цнлнндром с расположенным в нем iiopiHHeM, уста1ювле;1ны:1 на конце трубчатого штока, соединенного с гюдв 1жной плитой устройства и несущего на противоположном конце клапанную коробку, ноднружнненный нагнетательный кланан которой установлен на толкателе, нроходяп1ем внутри трубчатого штока н унираюн1емся в дно цилиндра в конце стадии сжатия воздуха.

212и

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU251810A1 |

| КОКИЛЬНАЯ МАШИНА | 1973 |

|

SU393032A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU244601A1 |

| ГИДРАВЛИЧЕСКИЙ ТЕЛЕСКОПИЧЕСКИЙ АМОРТИЗАТОР ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1968 |

|

SU208449A1 |

| Литьевая форма | 1982 |

|

SU1151476A1 |

| Пресс | 1982 |

|

SU1143605A1 |

| Литьевая форма | 1986 |

|

SU1353635A1 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| Литьевая форма для изготовления полимерных изделий | 1987 |

|

SU1426821A1 |

| ВСЕСОЮЗН.АЯ тедтг:: • •- т-'-г-пг -«л^-йтгтт '-. t !:;'ДЧ].ИЧ..?:ЯлЯУДК 625.2.592(088.8) | 1972 |

|

SU327083A1 |

Даты

1971-01-01—Публикация