Изобретение относится к загрузочным устройствам станков для обработки деталей тина валов.

Известны автооператоры с двумя захватами, работающими от общего нривода и установленными на каретке.

Целью изобретения является упрощение конструкнии автоонератора и автоматическое переключение режимов его работы. Это достигается тем, что каждый из захватов автооператора выполпен в виде шарнирно-рычажных четырехзвенников, два звена которого приводH.,ie и унравляются от кулачкового вала. Прнвод кулачкового вала выполнен в виде храпового механизма с двумя собачками, храновое колесо которого в крайних положениях занепляется то с одной, то с другой собачкой с помощью пеподвижного унора, смещающего храповое колесо.

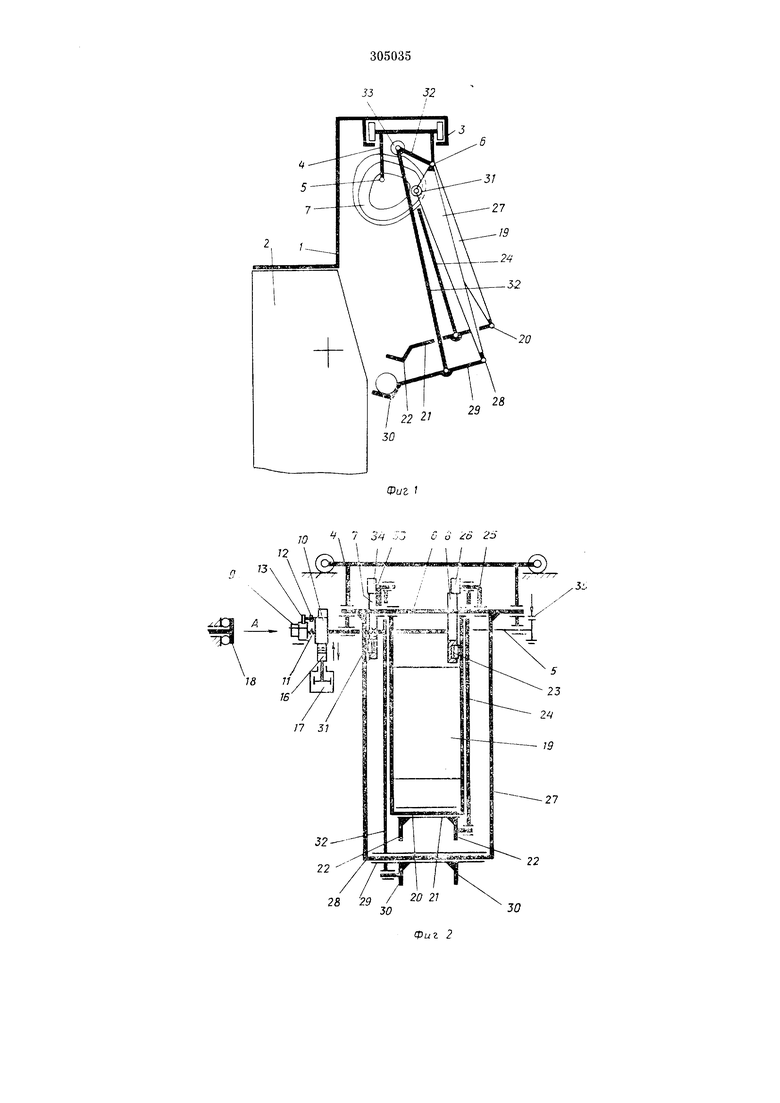

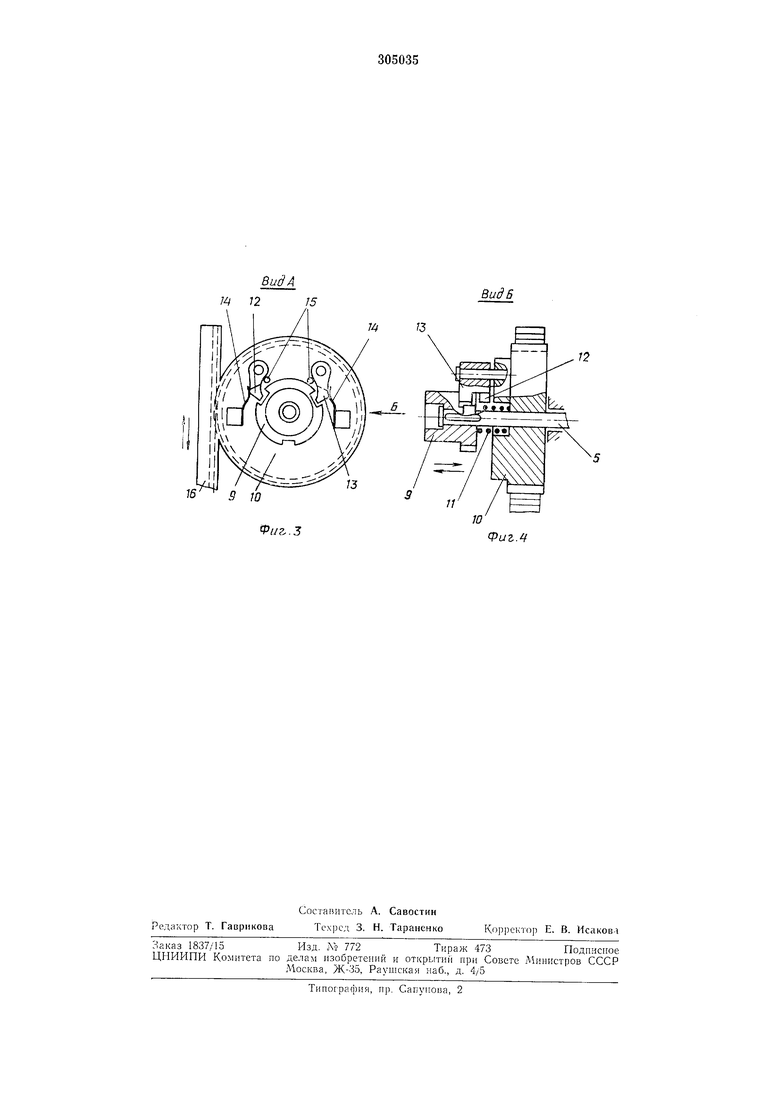

Па фиг. 1 показана кинематическая схема нредлагаемого автооператора, вид сбоку; на фиг. 2 - вид по стрелке; А на фиг. 3 - вид но стрелке Б па фиг. 1; па фиг. 4-вид по стрелке В на фиг. 3.

Автоонератор устанавливается на нортале /, закренлеппом па станке 2. По нанравляюи1им 3 портала с помощью специальпого привода перемещается каретка 4 автооператора, в которой установлен кулачковый вал 5 и опорный вал 6. Па кулачковом валу установлены

два кулачка 7 и 8, храповое колесо 9 и щестерня Ш. Кулачки 7 и 8 имеют но две рабочих дорожки - периферийную и назовую. Храновое колесо соединено с валом 5 носредство.м скользя ней щнонки и поджато нружниой 11. Шестерня свободно установлена на валу 5 и снабжена двумя собачками 12 и 13, нрижимаемыми пружинами 14 к упорам 15. Последние выполнены такнм образом, что нри иеремещении храпового колеса вдоль оси вала одна из собачек выходнт из зацепления с храповым колесо.м, а другая входит в запепление, нередавая врандение на вал в нротивоположную сторону. Шестерня нриводится в возвратно-вращательное движение рейкой 16, неремещаемой штоком гндро- или пневмоцилиндра 17. Для осевого неремещения храпового колеса в портале на подшипниках уетановлен унор IS. Па опорном валу 6 шарнирно установлен рычаг 19, который посредством оси 20 шарнирно соединен с П-образным жестким рычагом 21. Па последнем установлены две рабочие призмы 22, предназначенные для снятня со станка готовой детали. Кроме того, на рычаге 19 установлен ролик 23, входящий в кольневой наз кулачка 8 и предназначенный для поворота рычага 19 вокруг вала 6. Рычаг 21 с номощью тяги 24 шариирно соединен с рычагом 25, установленным на валу 6 и снабженны.м роликом 26. Последний обкатывается по наружному профилю кулачка Sue помощью тяги 24 поворачивает рычаг 21 с призмами 22 вокруг оси 20. На опорном валу 6 жестко установлены два кропштейпа, образуюпдие одип жесткнй рычаг 27, который посредством оси 28 соедипеп с П-образпым рычагом 29. Последпий спабжеп двумя рабочими призмами 30, предпазначенпыми для загрузкп станка заготовкой. Па рычаге 27 установлен также ролик 31, входящий в кольцевой паз кулачка 7 и предназначенный для поворота рычага 27 вокруг вала 6.

Рычаг 29 с помощью тяги 32 mapinipno соедииеп с рычагом 33, свободпо установлеппым иа валу 6 и имеющим ролик 34, обкатываюпи-)йся по внешнему профилю кулачка 7. Под воздействием кулачка 7 рычаг 29 с призмами 30 поворачивается вокруг осп 28. Для предотвращения самопроизвольных ироворотов вала 5 на нем установлен тормоз 35.

В исходном положепип автооператор паходится в загрузочной зоне стапка, па призмах 30 . заготовка. По окопчапип обработки деталей гидроцилипдр через )ейку, щестерпю и собачку 13 пово)ачивает храповое колесо и кулачковый вал 5 с кулачками 7 и 8 па 120°С. При этом рычаг 29 с призмами 30 и заготовкой остается пегюдвпжпым, что обеспечивается профилем кулачка 7, а рычаг 19 и тяга 24 иод воздействием кулачка 8 перемещает рычаг 21 к стапку. Призмы 22 подводятся под обработаппую и удерживаемую цептрами стапка деталь. Затем порпгень гидроцилппдра возвращается в исходное положеппс. Кулачковый вал 5 при этом неподвижеп, т. к. собачка 12 не запепляется с храповым колесо.м. Центры станка расходятся, и обработанная деталь ложится па призмы 30. При следующем ходе поршпя гидроцилипдра вверх вал 5 снова новорачивается на одну треть оборота, нри этом кулачок 8, воздействуя на рычаг 19 и тягу 24, перемещает рычаг 21 с призмами н обработа П10Й деталью па них от станка, а кулачок 7 с помощью рычага 27 и тяги 32 одповремепно перемещает призмы 30 рычага 29 с заготовкой па ппх иа ось цептров етанка. После этого порщепь гидропилиндра возврапдается в исходное положепие, а заготовка зажимается в станке. При следуюп1ем ходе порщня гидроцилиндра вверх кулачковый вал 5 поворачивается enie на одпу треть оборота, занимая исходпое положепие. Призмы 30 с рычаго.м 29 также возвращаются в исходпое положепие, по уже без заготовки. После этого весь автооператор с помощью сггециальпого привода перемещается вдоль стапка к транспортеру, имея па призмах 22

обработанную деталь. При иодходе каретки автооиератора к конечному положению над транспортером храповое колесо упирается в унор и смещается но валу 5 вправо. При этом собачка 13 выходит из зацепления с храповы.м

колесом, а собачка 12 входит с ним в зацеиление. Вследствие этого нри последующих трех возвратно-поступательпых ходах поршня гидроцплппдра кулачковый вал 5 с кулачками 7 и 8 вращаются в противоположном направлении по отношению к опиеанному выше. Призмы 22 и 30 перемещаются также в обратном направлении, при этом призмы 30 снимают заготовку с транспортера, а призмы 22 кладут па транспортер готовую деталь. Затем

автооператор перемещается к стапку, храповое колесо освобождается от упора и перемеП1,ается пружиной влево. Автооператор приходит в исходное положение.

При )аботе автоонератора с лотковым

транспортером, проходяпщм вдоль станка, неремеп;епия автоонератора вдоль стапка не нроисходит, кулачковЕзШ вал 5 вращается только в одном нанравлении. Траектории движения нризм 22 и 30 подобрапы таким образом, что призмы 22 за полпый поворот вала 5 снимают обработанную деталь со стапка и передают ее па лоток трапспортера, а призмы 30 спимакл- заготовку с трапсиортера п передают ее ла стапок.

П р е д м е т и з о б р е т е п и я

1.Автооиератор с двумя захватами, работаюи1,ими от общего привода и устаповлепными иа каретке, перемещаемой между станком и транснортером, отличающийся тем, что, с цел1ло унроп1епия коиструкции, каждый из захватов выполпеп в виде шарпирпо-рычажпьтх четырехзвеиников, /два звена которого приводные и управляются от кулачкового вала.

2.. втооператор по п. 1, отличающийся тем, что, с целью автоматического пере лючепия режима работ, привод кулачкового вала выполнен в виде храпового мехапизма с

двумя собачками, храповое колесо которого в крайних положениях попеременно зацепляется то с одной, то с другой собачкой посредством неподвижпого упора, смещающего храповое колесо.

28

29

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ ИЛИ СТАКАНОВ | 1969 |

|

SU237539A1 |

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

| Автооператор | 1973 |

|

SU446358A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| АВТООПЕРАТОР | 1972 |

|

SU344960A1 |

| АВТООПЕРАТОР | 1970 |

|

SU272004A1 |

| Многорезцовый станок с автоматизацией всего процесса работ | 1938 |

|

SU66613A1 |

| УСТРОЙСТВО для выключки СТРОК в ПИШУЩЕЙ | 1973 |

|

SU398021A1 |

| АВТООПЕРАТОР | 1972 |

|

SU428916A1 |

| УСТАНОВКА ДЛЯ СЪЕМА ПЛИТКИ С ПРЕССА И УКЛАДКИ ЕЕ НА ТРАНСПОРТЕР | 1970 |

|

SU272858A1 |

ю -- -

, 1 I // 1 / /

.A««-.X4«L™U

.. w / rrii

.; -JwaawirsJTinczsDXJ;

T riiF &

/7 3;

29 / 2021

,3:,

3 I Иаа.э.U 1.-Л1НС51

fi i рУ

v--i

23

9

22

30

Вид А т 1215

//г. 5

Buds

12

Фаг.Ц

Даты

1971-01-01—Публикация