Изобретение относится к обработке металлов и сплавов методом прессования.

Известные устройства для прессования содержат контейнер, вставленную в контейнер и опирающуюся на проставку-опору с отверстием для выхода готового изделия матрицу и прессштемпель, передающий усилие пресса на заготовку через окружающий ее пластический материал.

Чтобы предотвратить разрушение прессуемого изделия, к нему на выходе прикладывается давление подпора, увеличивающее уровень сжимающих напряжений в очаге деформации. Это благоприятно сказывается на пластических свойствах деформируемого металла и позволяет прессовать хрупкие и малопластические металлы. Давление подпора создается за счет сжатия выпрессовываемым из матрицы изделием пластичной среды в отверстии приставки-опоры и выдавливания ее через отверстие дополнительной матрицы, установленной в дне проставки-опоры, играющей роль приемного контейнера.

Недостатками этого устройства являются трудность точного регулирования давления подпора, необходимость изготовления для каждого типа изделия новой дополнительной матрицы, расход пластичного материала и невозможность регулирования давления подпора по ходу процесса прессования.

Предложенное устройство отличается от известных тем, что, с целью обеспечения заданного давления подпора, контейнер выполнен ступенчатым с образованием со ступепчатой проставкой или матрицей кольцевой полости, сообщающейся с полостью подпора, и снабжен силовыми цилиндрами его перемещения.

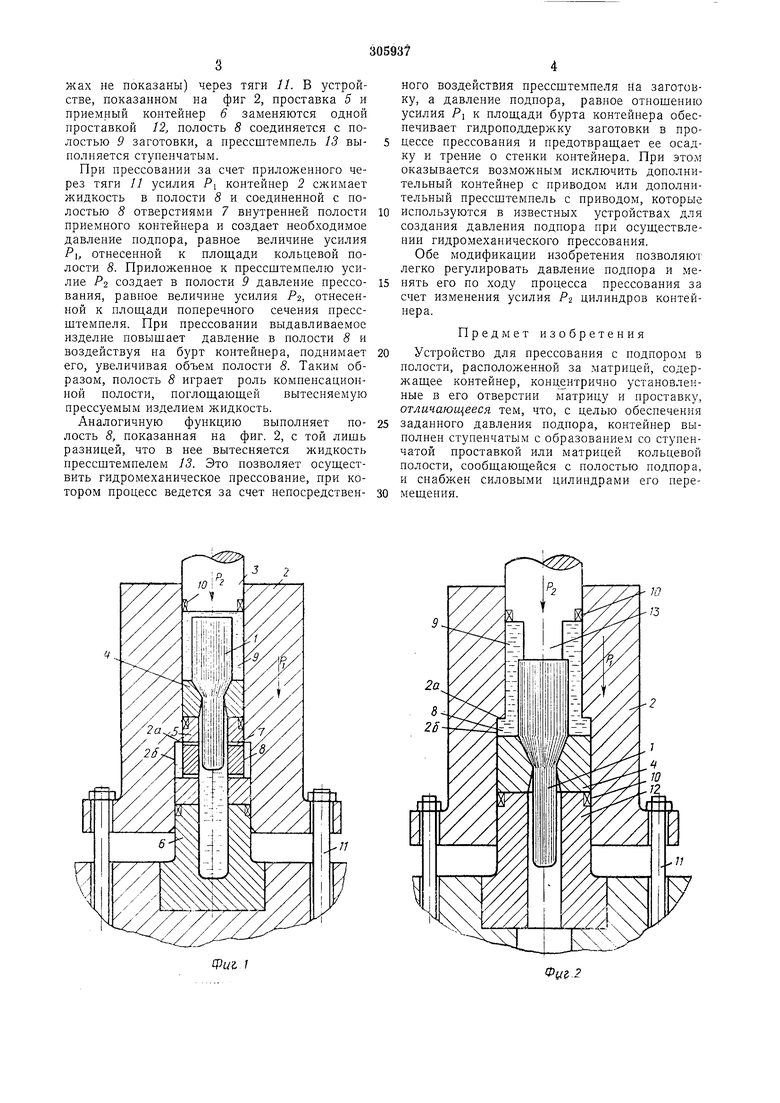

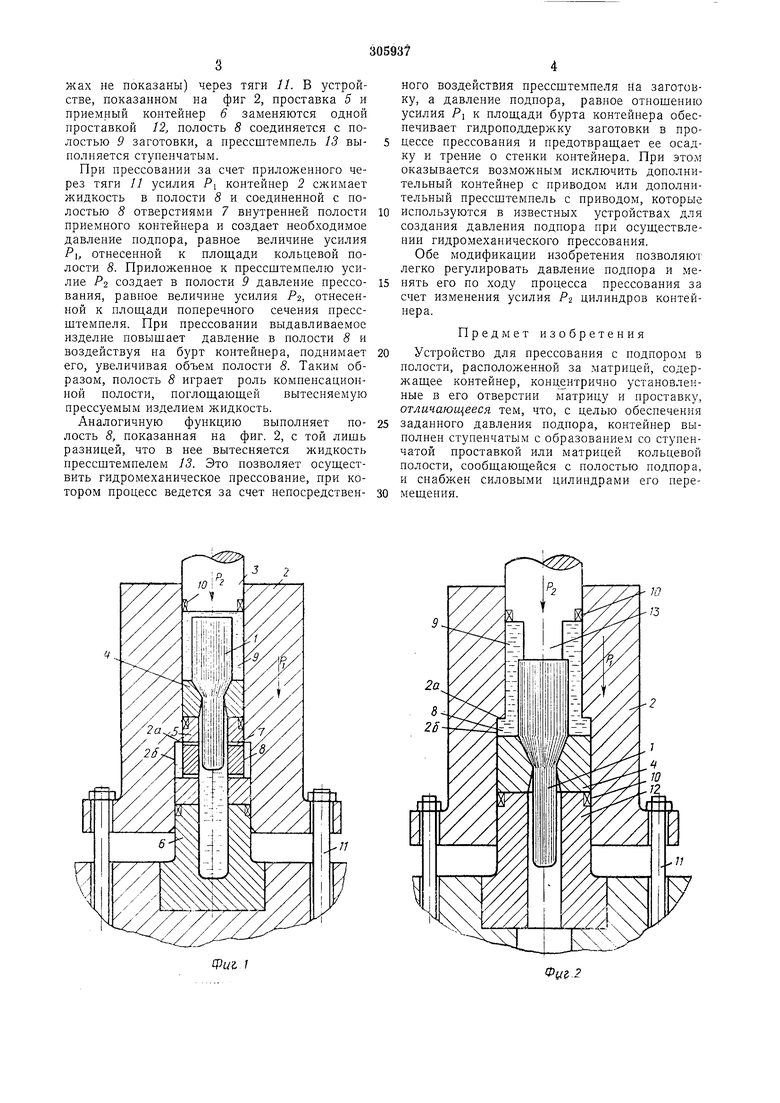

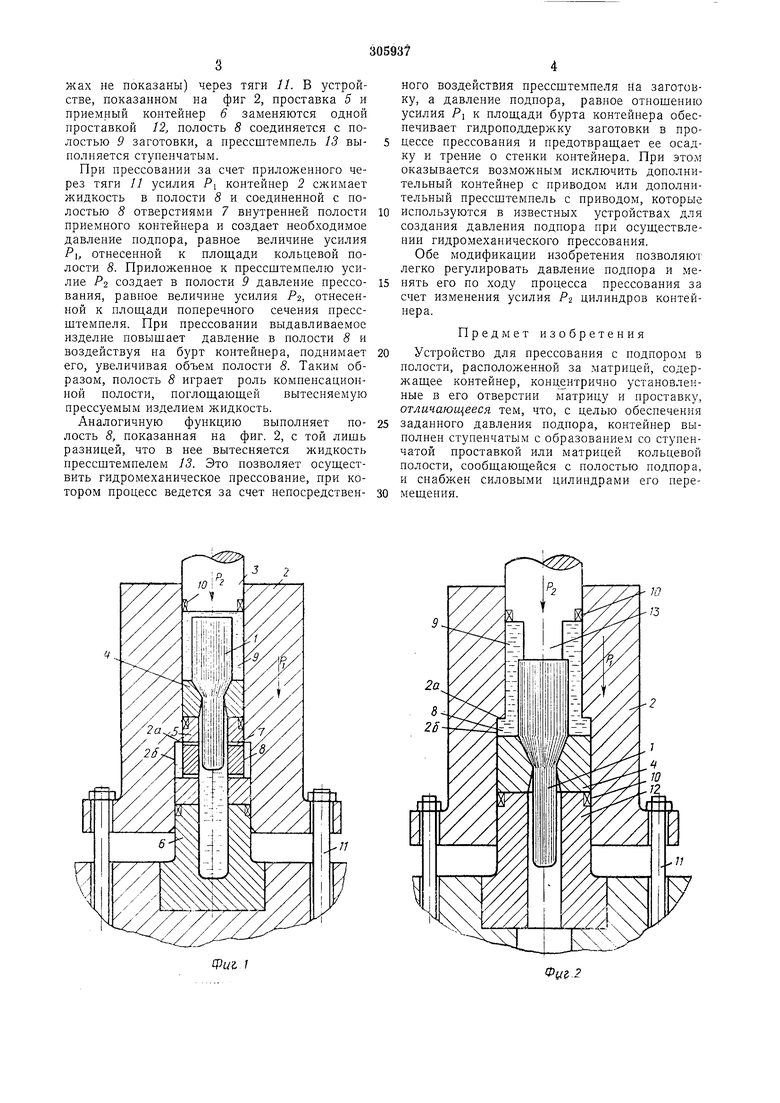

На фиг. 1 схематично изображено описываемое устройство для прессования с подпором вЫхТ,авливаемой заготовки; на фиг. 2 - то же, в случае использования давления подпора для гидроподдержки заготовки в процессе осуществления гидромеханического прессования.

Прессуемая заготовка / помещается в контейнер 2, имеющий со стороны вы.хода изделия бурта 2а и цилиндрическую расточку 26, диаметр которой больше, чем диаметр пуансона 5. Внутри контейнера помещается матрица 4, опирающаяся на проставку 5, которая, в свою очередь, опирается на приемный контейнер 6. Проставка 5 может быть выполпена и заодно с приемным контейнером 6.

5 Отверстия 7 в проставке служат для соединения кольцевой полости 8 с внутренней полостью приемного контейнера 6. Герметизация полости 8, а также полости 9 заготовки осуществляется уплотнениями 10. Контейнер

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обратного прессования изделий | 1989 |

|

SU1796309A1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| Матрица для гидростатического прессования изделий | 1972 |

|

SU455789A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО БЕСКОМПРЕССОРНОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1967 |

|

SU202855A1 |

| Способ гидромеханической объемной штамповки изделий | 1977 |

|

SU745585A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ | 2005 |

|

RU2285570C1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| СПОСОБ СТРУКТУРНОГО ИЗМЕЛЬЧЕНИЯ МЕТАЛЛОВ | 2009 |

|

RU2402618C1 |

Даты

1971-01-01—Публикация