Известны устройства контроля профиля прокатываемой полосы, содержащие датчики.

Предлагаемое устройство отличается тем, что в теле валка установлен гироскопический механизм, образующий неподвижную систему отсчета. Это позволяет повысить точность регулирования продольното и поперечного профиля полосы. Кроме того, для выделения сигнала перемещения оси валка и сохранения настройки устройства при изменении раствора валжов датчик угла выполнен в виде головки, имеющей две рабочие поверХНости, описанные по циклической кривой, а головка снабжена приводом вертикального перемещения, синхронизированным с приводом нажимных винтов.

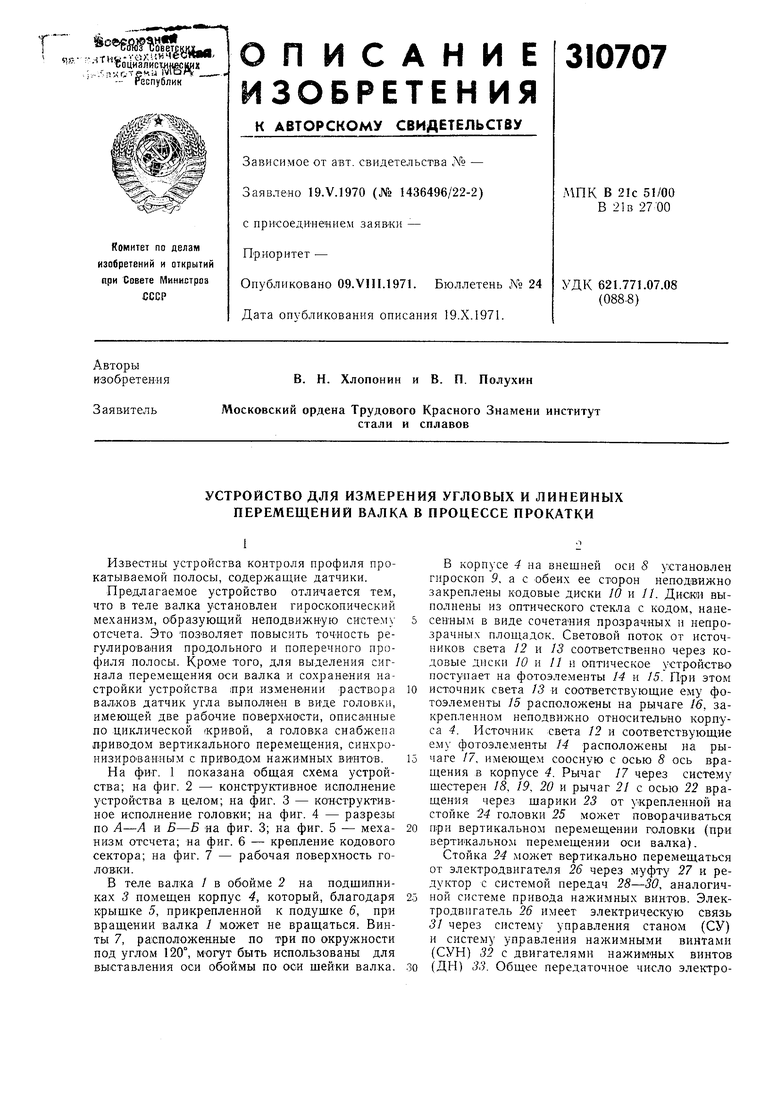

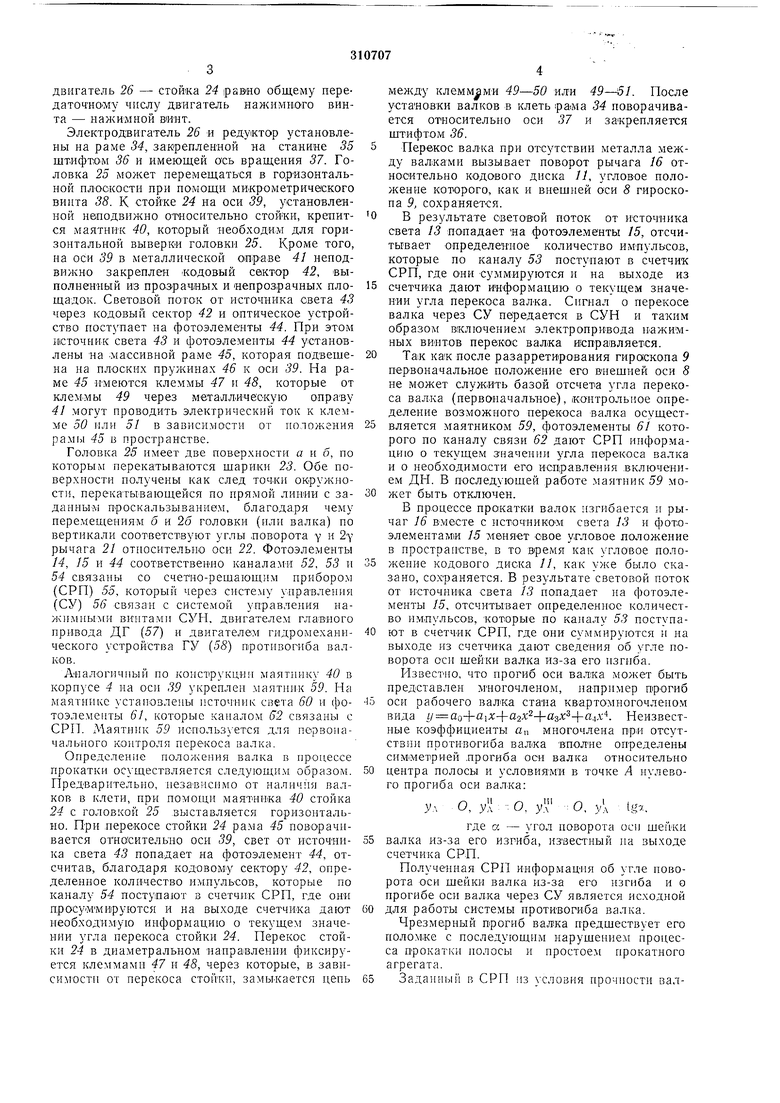

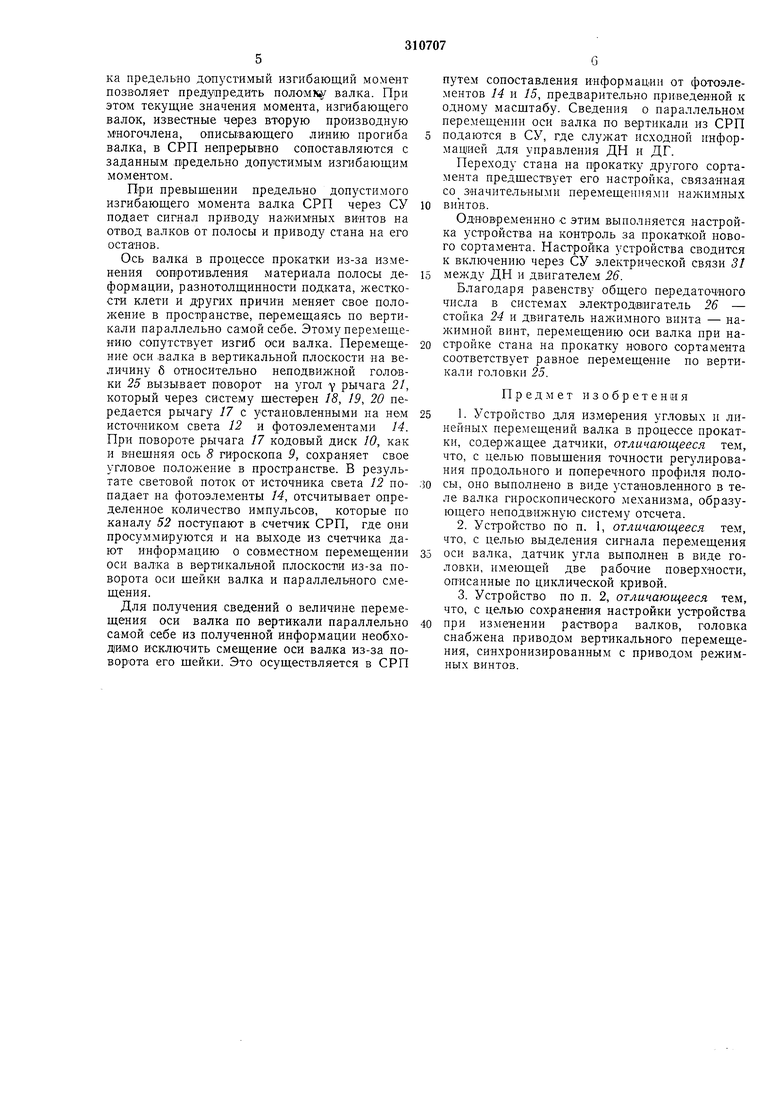

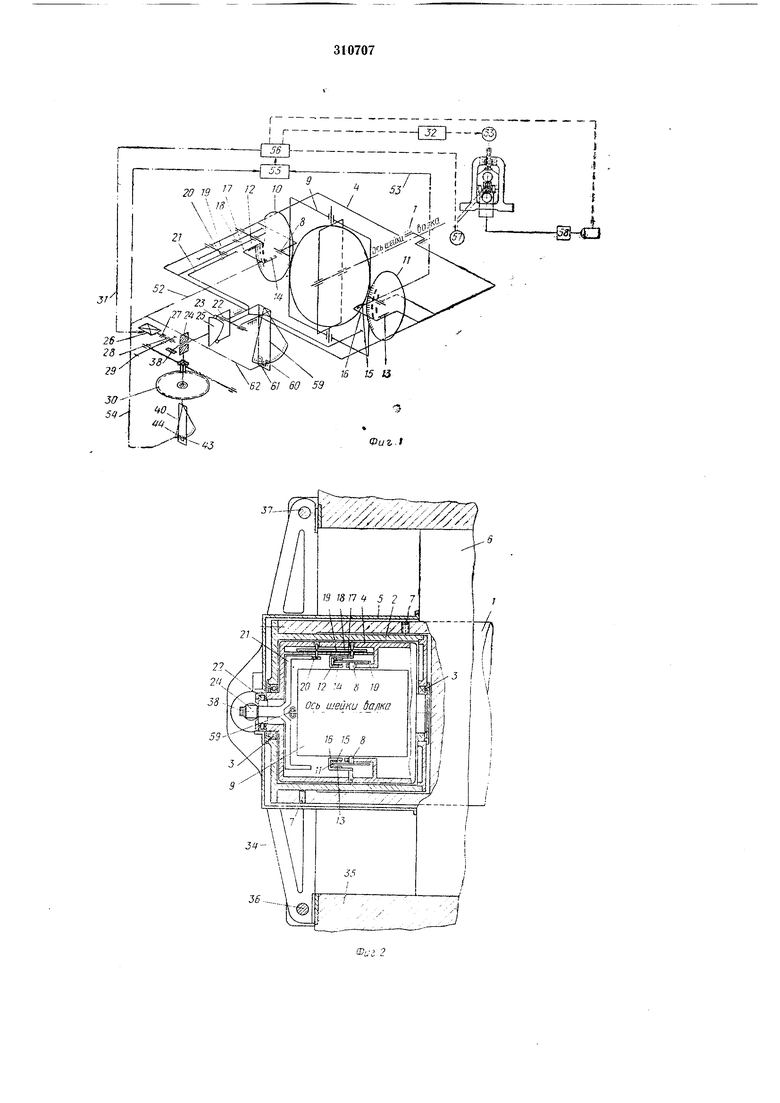

На фИГ. 1 показана общая схема устройства; на фиг. 2 - конструктивное исполнение устройства в целом; на фиг. 3 - конструктивное исполнение головки; на фиг. 4 - разрезы по А-А и Б-Б на фиг. 3; на фиг. 5 - механизм отсчета; на фиг. 6 - крепление кодового сектора; на фиг. 7 - рабочая поверхность гоЛОВ КИ.

В теле валика / в обойме 2 на подщилниках 3 помещен корпус 4, который, благодаря крыщке 5, прикрепленной к подушке 6, при вращении валка / может не вращаться. Винты 7, расположенные по три по окружности под углом 120°, мюгут быть использованы для выставления оси обоймы по оси щейки валка,

В корпусе 4 на внещней оси 8 установлен гироскоп 9, а с обеих ее сторон неподвижно закреплены кодовые диски 10 и //. Диски выполнены из оптического стекла с кодом, нанесенным в виде сочетания прозрачных и непрозрачных площадок. Световой поток от источников света 12 и 13 соответственно через кодовые диски 10 н // и оптическое устройстВО поступает на фотоэлементы 14 и 15. При этом источник света 13 н соответствующие ему фотоэлементы 15 расположены на рычаге 16, закрепленном неподвижно относительно корпуса 4. Источник света /2 н соответствующие ему фотоэлементы 14 расположены на рычаге /7, имеющем соосную с осью 8 ось вращения в корпусе 4. Рычаг 17 через систему щестерен 18, 19, 20 и рычаг 21 с осью 22 вращения через щарики 23 от укрепленной на стойке 24 головки 25 может поворачиваться гари вертикальном перемещении головки (при вертикальном перемещении оси валка).

Стойка 24 может вертикально перемещаться от электродвигателя 26 через муфту 27 и редуктор с системой передач 28-30, аналогичной системе привода нажимных винтов. Электродвигатель 26 имеет электрическую связь 31 через систему управления станом (СУ) и систему управления нажимными винтамн (СУН) 32 с двигателями нажимных винтов (ДН) 33. Общее передаточное число электродвигатель 26 - стойка 24 равно общему передаточному числу двигатель нажимного винта - нажимной винт.

Электродвигатель 26 и редуктор установлены на раме 34, закрепленной на станине 35 шт.нфт;0М 36 и имеющей ось вращения 37. Головка 25 может перемещаться в горизонтальной плоскости при помощи микрометрического винта 38. К стойке 24 на оси 39, установленной неподвижно относительно стойки, крепится маятниК 40, который необходим для горизонтальной выверки головки 25. Кроме того, на оси 39 в металлической 4 неподвижно закреплен -кодовый сектор 42, выполненный из проэрач/ных и непрозрачных площадок. Световой поток от источника света 43 через кодовый сектор 42 и оптическое устройство поступает на фотоэлементы 44. При этом источник света 43 и фотоэлементы 44 установлены на .массивной раме 45, которая подвешена на плоских пружинах 46 к оси 39. На раме 45 имеются клеммы 47 и 48, которые от клем.мы 49 через металлическую оправу 4 могут проводить электрический ток к клемме 50 или 51 в зависимости от положения рамы 45 в пространстве.

Головка 25 имеет две поверхности а и б, по которым перекатываются шарики 23. Обе поверхности получены как след точки окружности, перекатывающейся по прямой линии с заданным проскальзыванием, благодаря чему перемещениям б и 26 головки (или валка) по вертикали соответствуют углы поворота у и 2у рычага 2} отиосительно оси 22. Фотоэлементы 14, 15 и 44 соответственно каналами 52, 53 и 54 связаны со счетно-решающим прибором (СРП) 55, который через систему управления (СУ) 56 связан с системой управления нажимными винтами СУН, двигателем главного привода ДГ (57) и двигателем гидромеханического устройства ГУ (58) иротивогиба валков.

Аналогичный по конструкции маятнику 40 в кориусе 4 на оси 39 укреплен маятник 59. Па маятнике установлены источник света 60 и фотоэлементы 61, которые каналом 62 связаны с СРП. Маятник 59 исиользуется для первоначального контроля перекоса валка.

Определение положения валка в процессе прокатки осуществляется следующи.м образом. Предварительно, иезависимо от наличия валков в клети, при помойки маятника 40 стойка 24 с головкой 25 выставляется горизонтально. При перекосе стойки 24 рама 45 поворачивается относительно оси 39, свет от источника света 43 попадает на фотоэлемент 44, отсчитав, благодаря кодовом у сектору 42, определенное количество импульсов, которые по каналу 54 поступают в счетчик СРП, где они просуМмируются и на выходе счетчика дают необходимую информацию о текущем значении угла перекоса стойки 24. Перекос стойки 24 в диаметральном нанравлении фиксируется клеммами 47 и 48, через которые, в зависимости от перекоса стойки, замыкается цепь

между клеммами 49-50 или 49-51. После установки валков в клеть 34 поворачивается относительно оси 37 и закрепляется штифтом 36.

Перекос валка при отсутствии металла между валками вызывает поворот рычага 16 относительно кодового диска 11, угловое положение которого, как и внешней оси 8 гироскопа 9, сохраняется.

В результате световой поток от источника света 13 попадает на фотоэлементы 15, отсчитывает определенное количество импульсов, которые по каналу 55 поступают в счетчик СРП, где они суммируются и на выходе из

счетчика дают информацию о текущем значении угла перекоса валка. Сигнал о перекосе валка через СУ передается в СУН и таким образол включением электропривода и-ажимных винтов перекос валка исправляется.

Так как после разарретирования гироскопа 9 первоначальное положение его внешней оси 8 не может служить базой отсчета угла перекоса валка (перваначальБое), контрольное определение возможного перекоса валка осуществляется маятником 59, фотоэлемепты 6 которого по каналу связи 62 дают СРП ииформацию о текущем значении утла нерекоса валка и о необходимости его исправления включением ДН. В последующей работе .маятник 59 может быть отключен.

В процессе прокатки валок изгибается н рычаг 16 вместе с источнико.м света 13 и фотоэлементами 15 меняет свое угловое положение в пространстве, в то время как угловое положение кодового диска //, как уже было сказано, сохраняется. В результате световой поток от источника света 13 попадает на фотоэлементы 15, отсчитывает определенное количество импульсов, которые по каналу 53 поступают в счетчик СРП, где они суммируются и на выходе из счетчика дают сведения об угле поворота оси шейки валка из-за его изгиба.

Известно, что прогиб оси валка может быть представлен многочленом, например прогиб

оси рабочего валка стана квартомногочлено.м вида y ao- -aiX- -a2X - -asX - -a4X. Неизвестиые коэффициенты a,i многочлена npiH отсутствии противогиба валка вполне определены сим:ме1рией прогиба оси валка относительно

центра полосы и условиями в точке А нулевого прогиба оси валка:

О, Ул - О. у

О.

где а - угол поворота осп шейки валка из-за его изгиба, известный на выходе счетчика СРП.

Полученная СРП информация об угле поворота оси шейки валка из-за его изгиба и о прогибе оси валка через СУ является исходной для работы системы противогиба валка.

Чрезмерный прогиб предшествует его

поломке с последующим нарушением ироцеска предельяо допустимый изгибающий момент позволяет предупредить поломку валка. При этом текущие значения момента, изгибающего валок, известные через вторую производную многочлена, описывающего линию прогиба валка, в СРП непрерывно сопоставляются с заданным предельно допустимым изгибающим моментом.

При превышении предельно допустимого изгибающего момента валка СРП через СУ подает сигнал приводу нажимвых винтов на отвод валков от полосы и приводу стана на его останов.

Ось валка в процессе прокатки из-за изменения сопротивления материала полосы деформации, разнотолщинности подката, жесткости клети и других причин меняет свое положение в пространстве, перемещаясь по вертикали параллельно са-мой себе. Этому перемещению сопутствует изгиб оси валка. Перемещение о€и валка в вертикальной плоскости на величину б относительно неподвижной ГОЛОБки 25 вызывает поворот на угол у рычага 21, который через систему щестерен 18, 19, 20 передается рычагу 17 с установленными на нем источиикОМ света 12 и фотоэлементами 14. При повороте рычага 17 кодовый диск 10, как и вяещняя ось 8 ги-роскопа 9, сохраняет свое угловое положение в пространстве. В результате световой поток от источника света 12 попадает на фотоэлементы 14, отсчитывает определенное количество импульсов, которые по каналу 52 поступают в счетчик СРП, где они просуммируются и на выходе из счетчика дают информацию о совместном перемещении оси валка в вертикальной плоскости из-за поворота оси щейки валка и параллельного смещения.

Для получения сведений о величине перемещения оси валка по вертикали параллельно самой себе из полученной информации необход и/мо исключить смещение оси валка из-за поворота его шейки. Это осуществляется в СРП

путем сопоставления информации от фотоэле.ментов 14 и 15, предварительно приведенной к одному масщтабу. Сведения о параллельном перемещении оси валка по вертикали из СРП

подаются в СУ, где служат исходной информацией для управления ДН и ДГ.

Переходу стана на прокатку другого сортамента предществует его настройка, связанная со значительными перемещениями нажимных

винтов.

Одновременнно с этим выполняется настройка устройства на контроль за прокаткой нового сортамента. Настройка устройства сводится к включению через СУ электрической связи 31

между ДН и двигателем 26.

Благодаря равенству общего передаточного числа в системах электродвигатель 26 - стойка 24 и двигатель нажимного винта - нажимной винт, пере.мещению оси валка при настройке стана на прокатку нового сортамента соответствует равное перемещение по вертикали головки 25.

Предмет изобретения

1. Устройство для измерения угловых и линейных перемещений валка в процессе прокатки, содержащее датчики, отличающееся тем, что, с целью повыщения точности регулирования продольного и поперечного профиля полосы, оно выполнено в виде установленного в теле валка гироскопического механизма, образующего неподвижную систему отсчета.

2.Устройство по п. 1, отличающееся тем, что, с целью выделения сигнала пере.мещения

оси валка, датчик угла выполнен в виде головки, имеющей две рабочие поверхности, описанные по циклической кривой.

3.Устройство по п. 2, отличающееся тем, что, с целью сохранения настройки устройства

нри изменении раствора валков, головка снабжена приводом вертикального перемещения, синхронизированным с приводом режимных винтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1993 |

|

RU2108175C1 |

| Прокатная клеть | 1980 |

|

SU954121A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТЕЛ ВРАЩЕНИЯ | 1999 |

|

RU2165816C2 |

| Устройство стопорения барабана от проворота на стане винтовой прокатки | 1980 |

|

SU933138A2 |

Даты

1971-01-01—Публикация