Известен способ получения привитых сополимеров свободнорадикальной сополимеризадией стирола и метилметакрилата в массе или эмульсии в присутствии эмульсионного бутадиен-метилметакрилатного сополимера, находящегося в виде раствора в мономерах.

Для улучшения свойств целевых продуктов предлагается привитые сополимеры получать свободнорадикальной сополимеризацией стирола и метилметакрилата в присутствии стереорегулярного бутадиен-метилметакрилатного сополимера с чередующимися звеньями бутадиена и метилметакрилата, полученного на катализаторах стереоспецифической полимеризации. Причем для смешения со стиролом используют полимеризат непосредственно после стереоспецифической полимеризации бутадиена и метилметакрилата, обработанный полярными жидкостями для разрушения остатков катализатора.

В структуре бутадиеновой части чередующегося бутадиен-метилметакрилатного полимера полностью отсутствуют звенья 1,2 и 1,4-цис, что, с одной стороны, обуславливает резкое повышение сопротивления окислению готового полимера, а, с другой, - значительное понижение его температуры хрупкости (низкотемпературные гране-модификации).

смесь с содержанием бутадиена 15 вес. %. Смесь сушат активированной окисью алюминия.

Для полимеризации в литровую стеклянную бутылку заливают 200 мл приготовленной углеводородной смеси и при перемешивании в атмосфере аргона в нее вводят 2 мл бензинового раствора триизобутилалюминия (ТИБА) с концентрацией 0,8 моль/л и 4 мл толуольного раствора диизобутилалюминийхлорида (ДИБАХ) с концентрацией 1,23 моль/л.

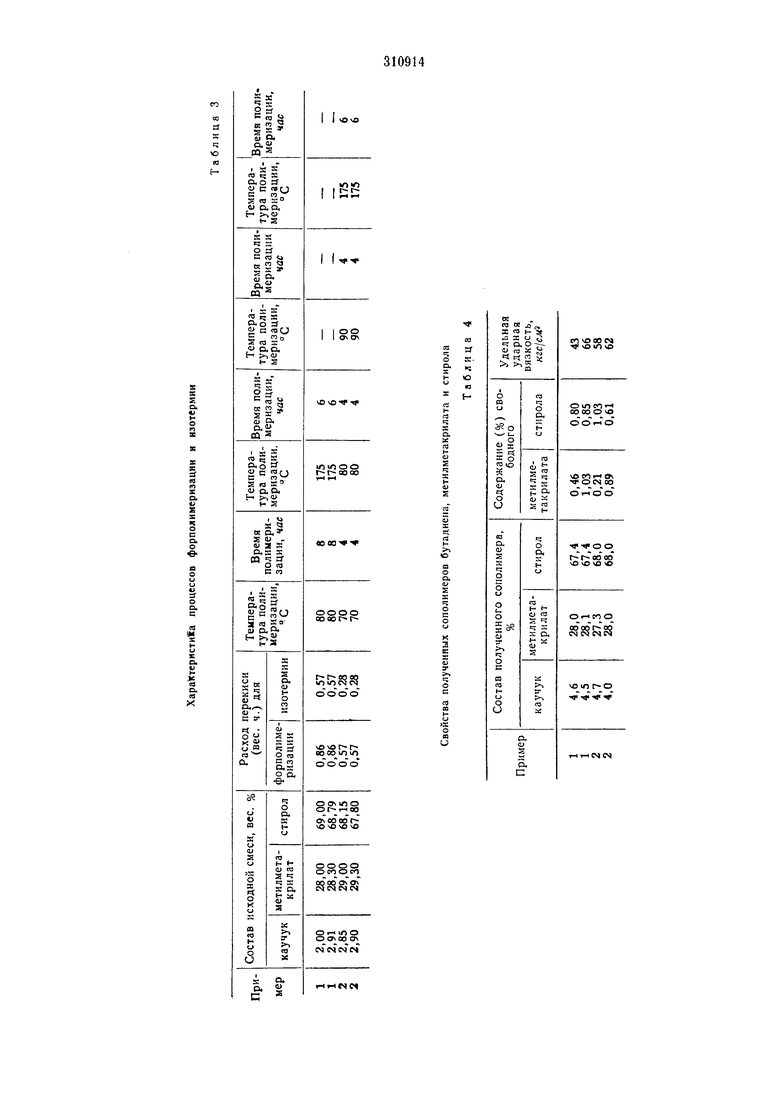

При 30°С в течение 24 час ведут процесс полимеризации до получения полимеризата с сухим остатком 9,6 вес. %, далее в бутылку заливают 400 мл стирола, 5 мл этилового спирта с растворенным в нем I г диспропорционированной канифоли. После тщательного перемешивания в реакционную массу добавляют 1,5 г перекиси лаурила и 1 г перекиси дикумила. При 80°С и постоянном перемешивании ведут процесс полимеризации в течение 8 час, затем температуру реакционной смеси повышают до 175°С и продолжают полимеризацию в течение 6 час без перемешивания. После охлаждения реакционной смеси до комнатной температуры бутылку разбивают, полимер очищают от стекла и анализируют. Опыт повторяют 2 раза.

углеводородной смеси, приготовленной по примеру I, и при перемешивании в атмосфере аргона туда вводят 4 мл толуольного раствора ДИБАХ с концентрацией 1,23 моль/л.

При 45°С в течение 25 час ведут процесс полимеризации до получения ноли.ер.1зата с сухим остатком 8,34 вес. %, далее в бутылку заливают 400 мл стирола и 3 мл этилового спирта, после тщательного перемешивания в смесь вводят 1 г перекиси лаурила и 0,5 г перекиси дикумила. Затем смесь перемешивают и содержимое бутылки разливают в ампулы но 50 мл, ампулы помеш,ают в термостат и при различных температурах последователыю ведут процесс полимеризации (4 час при 70°С, 4 час при 80°С, 4 час при 90°С и 6 час при 175°С).

После охлаждения до комнатной те.лшературы ампулы разбивают, полимер очищают от стекла и анализируют. Опыт повторяют 2 раза.

Пример 3. Для полимеризации з литровую стеклянную бутылку заливают 350 мл углеводородной смеси, приготовленной по примеру I, и при перемешивании в атмосфере аргона в нее вводят 6 мл толуольного раствора ДИБАХ с концентрацией 1,23 моль/л. При 30°С ведут процесс нолимеризации до

получения полимеризата с сухим остатком 8,6 вес. %, далее в бутылку заливают 400 мл стирола и 3 мл метилового енирта, смесь тщательно перемешивают, затем добавляют 1 г перекиси лаурила и при 80°С ведут процесс

полимеризации до получения полимеризата с сухим остатком 26,3 вее. %.

После этого полимеризат переводят в аппарат с мешалкой, где находятся 1350 мл дистиллированной воды, в которой предварительно растворили 2 г персульфата калия, 2 г пирофосфата натрия, 30 г олеата калия, 0,6 г триэтаноламина и 2,5 г г/ ег-додецилмеркаптана. Смесь перемешивают в течение 1 час и при 30°С ведут процесс полимеризации до полпого исчерпывания мономеров.

Полученный латекс выгружают, полимер выделяют известными методами, промывают и сушат в лабораторной вакуум-сушилке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕТИЛМЕТАКРИЛАТА | 1971 |

|

SU318591A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1971 |

|

SU314765A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU316702A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИЛ1ЕРОВ | 1971 |

|

SU315715A1 |

| ПОЛУЧЕНИЯ КАРВОЦЁПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334223A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU309020A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU340667A1 |

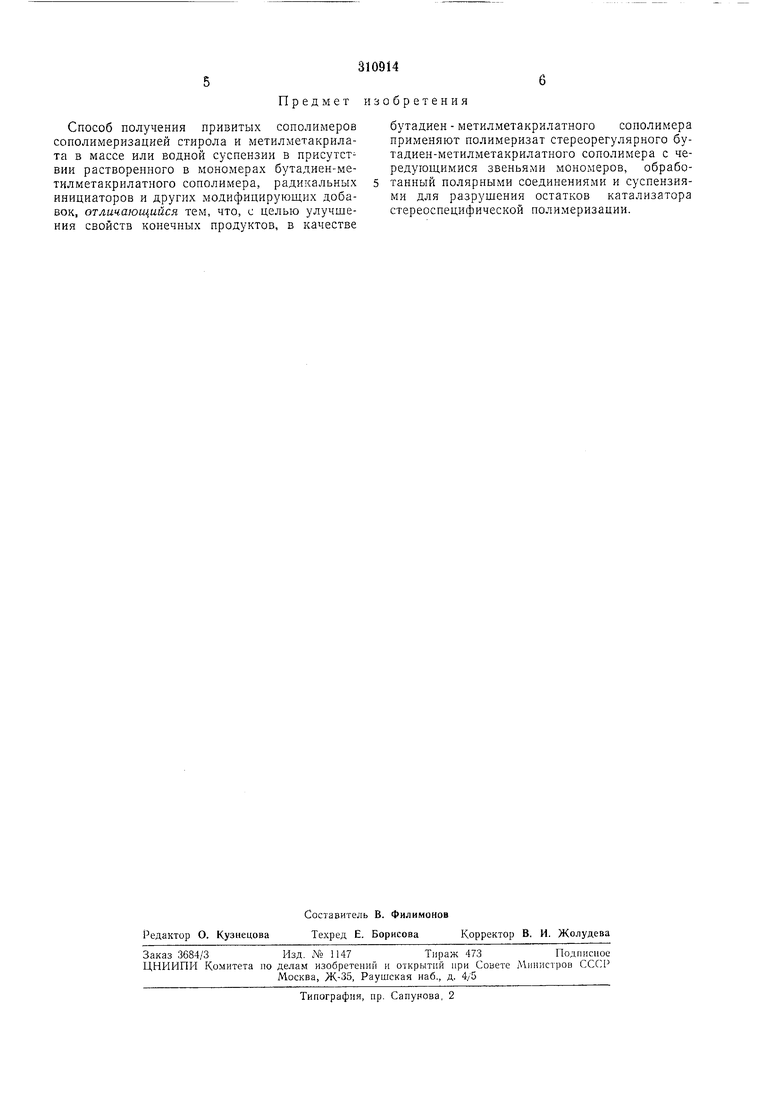

Характеристика процесса сополимеризации бутадиена с метилметакрилатом (получение чередующихся сополимеров)

Свойства полученных сополимеров бутадиена и кетилметакрнлата

Таблица 1

Таблица 2

я s ч о

S S

а

; о с

D.

ео о.

се

: а

а X

а о о.

я к. ч ю а Sа ч

о. а: и н о

S ЕС

rt

S S о с о

ч о

Предмет изобретения

Способ получения привитых сополимеров сополимеризацией стирола и метилметакрилата в массе или водной суспензии в присутствии растворенного в мономерах бутадиен-метилметакрилатного сополимера, радикальных инициаторов и других модифицирующих добавок, отличающийся тем, что, с целью улучшения свойств конечных продуктов, в качестве

310914

бутадиен - метилметакрилатного сополимера применяют полимеризат стереорегулярного бутадиен-метилметакрилатного сополимера с чередующимися звеньями мономеров, обработанный полярными соединениями и суспензиями для разрушения остатков катализатора стереоспецифической полимеризации.

Даты

1971-01-01—Публикация