Известен способ получения карбоцепных сополимеров сополимеризацией бутадиена-1.3 с акрилонитрйлом или метилметакрилатом в присутствий стереоспецифического катализаtopa на основе алкйлалюминийгалогенидов.

Цель изЬбретения - увеличение скорости и уменьшение индукционного периода известного процесса сополимеризации.

Это дЬстигается проведением процесса в присутствии а-хлорметилстирола.

Полученные сополимеры бутадиена-1,3 и акрилонитрила обладают высокими прочносгными показателями и малой степенью набухания в углеводородных растворителях. Полимеры могут содержать до 50 вес. % связанкого нитрила акриловой кислоты.

Полученные сополимеры бутадиена-1,3 и метилметакрилата также обладают высокими прочностными показателями в невулканизованном и ненаполненном состоянии, а также имеют очень хорошую адгезию к металлам, обладают термопластичностью при повышенных температурах.

Пример 1, а). В трехлитровую стеклянную бутыль загружают смесь мономеров бутадиена-1,3 и метилметакрилата с содержанием бутядиена 10,0 вес. %.

П JP и М е р 1, б). Для соиолимёризации в Литровую стеклянную бутылку в атмосфере аргона загружают 400 мл приготовленной смеси, куда при перемешивании вводят 7 мл толуольного раствора диизобутилалюминийхлорида (ДИБАХ) с концентрацией 18б г/л и 1,95 мл а-хлорметилстирола с концен1раЦией 87,0 вес. %.

Процесс сополимеризации проводят при20°С в течение восьми часов до получения полимеризата с. сухим остатком 6,8 вес. %.

Полученный полимеризат обрабатывают 1 л этилового спирта, предварительно растворив в нем 0,5 г неозона Д.

Переосажденный полимер отделяют и сушат в лабораторной вакуумной сушилке.

Опыт повторяют 3 раза.

Пример 2. Для сополимеризации в литровую стеклянную бутылку в атмосфере аргона загружают 400 мл смеси, приготовленной согласно примеру 1, а) и при перемешивании туда вводят 14 мл толуольного раствора ДПБАХ с концентрацией 186 гл. После тшательного перемешивания в полимеризационную систему дополнительно вводят 1,3 мл а-хлорметилстирола с концентрацией 87 вес. %.

Полученный полимеризат обрабатывают 1 л этилового спирта с предварительно растворенными в нем 0,5 г неозона Д.

Переосажденный полимер отделяют и сушат в лабораторной вакуумной сушилке.

Опыт повторяют 3 раза.

Пример 3. Для сополимеризации в литровую стеклянную бутылку в атмосфере аргона загружали 400 мл смеси, приготовленной согласно примеру 1, а) , и при перемешивании вводят туда 1,3 мл а-хлорметилстирола с концентрацией 87 вес. %. После тшательного перемешивания в полимерйзационную систему дополнительно наливают 7 мл толуольного раствора ДИБАХ с концентрацией 186 г л.

Процесс сополимеризации при 30°С проводят в течение десяти часов до получения полимеризата с сухим остатком 8,1 вес. %.

Полученный полимеризат обрабатывают 1 л метилового спирта, предварительно растворив в нем 0,5 г неозона Д.

Переосажденный полимер отделяют и сушат в лабораторной вакуумной сушилке.

Опыт повторяют 3 раза.

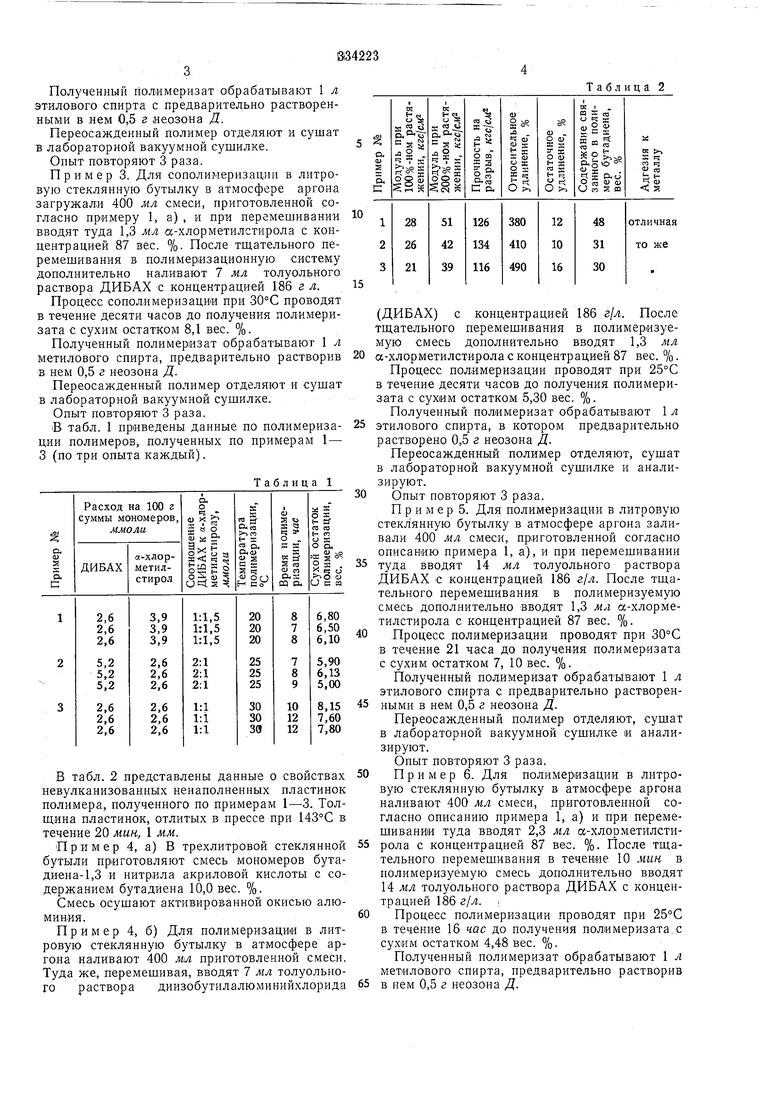

В табл. 1 приведены данные по полимеризации полимеров, полученных по примерам 1- 3 (по три опыта каждый).

Таблица 1

В табл. 2 представлены данные о свойствах невулканизоваииых ненаполненных пластинок полимера, полученного по примерам 1-3. Толщина пластинок, отлитых в прессе при 143°С в течение 20 мин, 1 мм.

Пример 4, а) В трехлитровой стеклянной бутыли приготовляют смесь мономеров бутадиена-1,3 и нитрила акриловой кислоты с содержанием бутадиена 10,0 вес. %.

Смесь осушают активированной окисью алюминия.

Пример 4, б) Для полимеризации в литровую стеклянную бутылку в атмосфере аргона наливают 400 приготовленной смеси. Туда же, перемешивая, вводят 7 мл толуольного раствора диизобутилалюминийхлорида

Таблица 2

(ДИБАХ) с концентрацией 186 г/.л. После

тщательного перемешивания в полимеризуемую смесь дополнительно вводят 1,3 мл

а-хлорметилстирола с концентрацией 87 вес. %.

Процесс полимеризации проводят при 25°С в течение десяти часов до получения полимеризата с сухим остатком 5,30 вес. %.

Полученный полимеризат обрабатывают 1 л этилового спирта, в котором предварительно растворено 0,5 г неозона Д.

Переосажденный полимер отделяют, сушат в лабораторной вакуумной сущилке и анализируют.

Опыт повторяют 3 раза.

Пример 5. Для полимеризации в литровую стеклянную бутылку в атмосфере аргона заливали 400 мл смеси, приготовленной согласно описанию примера 1, а), и при перемешивании туда вводят 14 мл толуольного раствора ДИБАХ с концентрацией 186 г1л. После тщательного перемешивания в полимеризуемую смесь дополнительно вводят 1,3 мл сс-хлорметилстирола с концентрацией 87 вес. %.

Процесс полимеризации проводят при 30°С в течение 21 часа до получения полимеризата с сухим остатком 7, 10 вес. %.

Полученный полимеризат обрабатывают 1 л этилового спирта с предварительно растворенными в нем 0,5 г неозона Д.

Переосажденный полимер отделяют, сушат в лабораторной вакуумной сушилке и анализируют.

Опыт повторяют 3 раза.

Пример 6. Для полимеризации в литровую стеклянную бутылку в атмосфере аргона наливают 400 мл смеси, приготовленной согласно описанию примера 1, а) и при перемешивании туда вводят 2,3 мл а-хлорметилсти5 рола с концентрацией 87 вес. %. После тщательного перемешивания в течение 10 мин в полимеризуемую смесь дополнительно вводят 14 мл толуольного раствора ДИБАХ с концентрацией 186 г/л. ;

0 Процесс полимеризации проводят при 25°С в течение 16 час до получения полимеризата.с сухим остатком 4,48 вес. %.

Таблица 3

В табл. 4 приведены свойства невулканизбванных и ненаполненных пластинок полимера, полученного согласно примерам 4-6. Толшина пластинок, отлитых в прессе при 143°С в течение 20 мин, 1 мм.

В табл. 5 приведены свойства вулканизатов, полученных в соответствии со стандартными рецептами крашения и вулканизации на каучук СКН-40.

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИЛ1ЕРОВ | 1971 |

|

SU315715A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU310914A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕТИЛМЕТАКРИЛАТА | 1971 |

|

SU318591A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334225A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИЛ\ЕРОВ | 1972 |

|

SU328105A1 |

| БИБЛИОТЕКА 1 | 1972 |

|

SU328112A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU309020A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1971 |

|

SU314765A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

Переосажденный полимер отделяют, сушат в лабораторной вакуумной сушилке и анализируют.

Опыт повторяют 3 раза.

В табл. 3 приведена характеристика процесса полимеризации по примерам 4, 5, 6 (по три опыта в каждом).

Таблица 4

20

25

Предмет изобретения

Способ получения карбоцепных сополимеров сополимерйзацией бутадиена-1,3 с акрилонитрилом или метилметакрилатом в присутствии стереоспецифического катализатора на основе алкилалюминийгалогенидов, отличающийся тем, что, с целью увеличения скорости и сокращения индукционного периода процесса сополимеризации, последний проводят в присутствии а-хлорметилстирола.

Даты

1972-01-01—Публикация