Известен способ получения ударопрочного полиметилметакрилата полимеризацией метилметакрилата -в массе в присутствии свободнорадикальных инициаторов и эластичных полимеров типа изопрено.вого или бутадиеиового каучуков.

Однако известные способы повышения удельной ударной вязкости полиметилметакрилата вызывают ухудшение его оспов«ого свойства -светопроницаемости.

Согласно изобретению в качестве эластичного полимера применяется чередуюшийся сополимер бутадиена-1,3 и метилметакрилата, полученный па стереоспецифических металлорганических катализато;рах. Такой сополимер, содержащий в €воем составе 50% молей метилметакрилата, не ухудшает светопро ницаемости полиметилметакрилата и в то же время ре3;ко увеличивает его ударопрочность.

В Качестве эластичного полимера можщо применять готовый бутадиен-метилметакрилатный сополимер (перед началом процесса он растворяется в монометилметакрилате). Однако с целью упрощения технологии, устранения стадии растворения сополимера в мономере в .качестве полимеризационной шихты мож-по .применять полимеризат эластичного чередующегося сополимера бутадиена-1,3 И метилметакрилата, полученный на стереоспецифических металлоорганических катализаторах, в виде раствора в метилметакрилате с последующим разрушением металлоорганического катализатора и отгонкой незанолимеризовавшегося бутадиена-1,3.

Пример 1.

В трехлитровой стеклянной бутыли готовили бутадиенметилметакрилатную смесь с содержанием бутадиена 12,0 вес. %. Смесь осушали активпрованной Окисью алюминия.

Для полимеризации в литровую стеклянную бутылку в атмосфере аргона заливали 500 мл приготовленной смеси. Туда при перемешивании вводили 6 лы толуольного раствора диизобутилалюмипийхлорида с концентрацией 216 г/л.

При температуре 30°С вели процесс полимеризации до получения полимеризата с сухим остатком 9,65 вес. %.

Далее полимеризат обрабатывали избытком этилового спирта, полимер отделяли и сушили в лабораторной вакуумной сушилке.

Полученный полимер в количестве 2 г мелко нарезали и растворяли в 98 г метилметакрилата. В растворенную смесь полимера вводили 0,8 г перекиси бензоила. После тщательного перемешивания и полного растворения перекиси полимеризат заливали в металлические хромированные формы размером 2X15Х

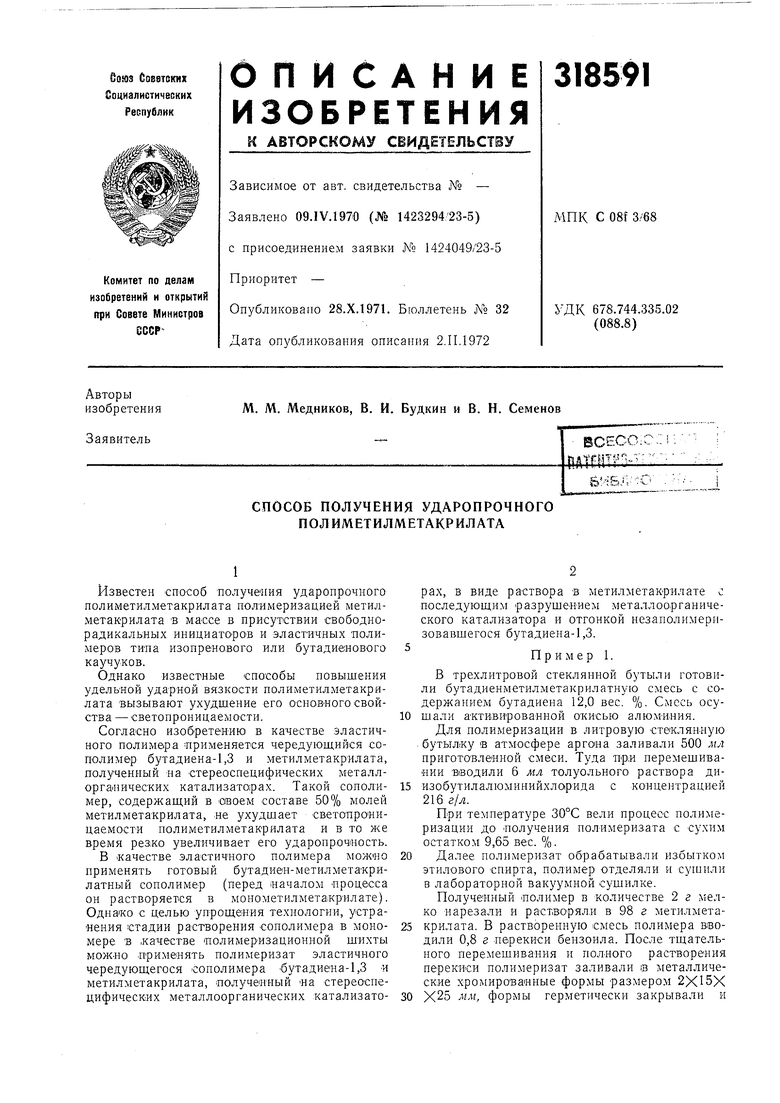

Характеристика процесса полимеризации

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU310914A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1971 |

|

SU314765A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU316702A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИЛ1ЕРОВ | 1971 |

|

SU315715A1 |

| ПОЛУЧЕНИЯ КАРВОЦЁПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334223A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВБУТАДИЕНА | 1971 |

|

SU312848A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU309020A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

| БИБЛИОТЕКА 1 | 1972 |

|

SU328112A1 |

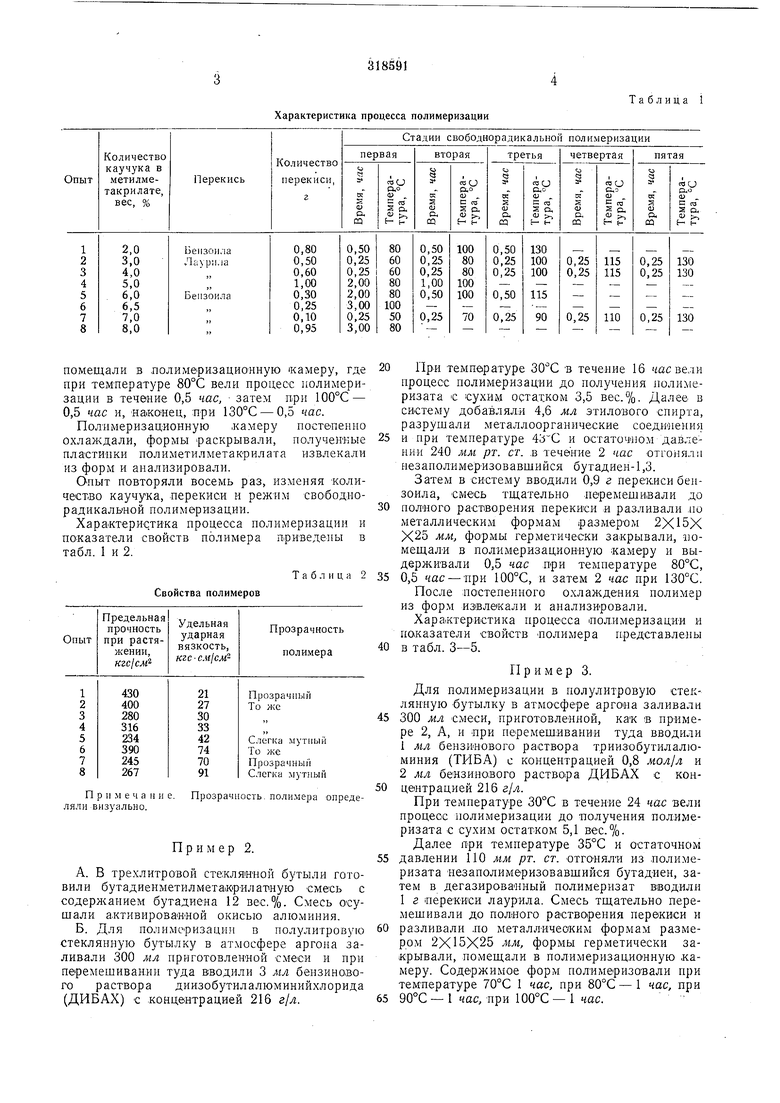

помещали в лолимеризационную «амеру, где при температуре 80°С вели процесс полимеризации в течение 0,5 час, - затем при 100°С - 0,5 час и, яакоиец, при 130°С - 0,5 час. Полимеризационную .камеру постепенно охлаждали, формы раскрывали, полученные пластинки полиметилметакрилата извлекали из форм и анализировали. Опыт повторяли восемь раз, изменяя количество каучука, перекиси и режим свободнорад икальной полимеризации. Характерис.тика процесса полимеризации и показатели свойств полимера приведены в табл. 1 и 2. Таблица 2 Свойства полимеров П р II м е ч а IIII е. Прозрачность, полимера определяли визуально. Пример 2. А. В трехлитровой стеклянной бутыли готовили бутадиенметилметакр-илатную смесь с содержанием бутадие на 12 вес.%. Смесь осушали а-ктивироваННой окисью алюминия. Б. Для полимеризации в полулитровую стеклянную бутылку в атмосфере аргона заливали 300 мл приготовленной смеси и при перемешивании туда вводили 3 мл бензинового раствора диизобутилалюминийхлорида (ДИБАХ) с концентрацией 216 г/л. 20 25 30 35 40 45 50 55 60 При температуре в течение 16 «шевели процесс полимеризации до получения иоли,еризата с сухим остатком 3,5 вес.%. Далее в систему добавляли 4,6 мл этилового спирта, разрушали металлоорганические соединения и при температуре и остаточНом давлении 240 мм рт. ст. ,в течение 2 час отгоняли незаполимеризовавшийся бутадиен-1,3. Затем Б систему вводили 0,9 г перекиси бензоила, смесь тщательно перемешивали до полного растворения перекиси и разливали ,но металлическим формам размером 2X15Х Х25 мм, формы герметически закрывали, помещали в полимеризационНую камеру и выдерживали 0,5 час при температуре 80°С, 0,5 час -при 100°С, и затем 2 час при 130°С. После постепенного о.хлал дения полимер из форм извлекали и анализировали. Хара ктеристика процесса полимеризации и показатели свойств лолимера представлены в табл. 3-5. Примерз. Для полимеризации в полулитровую стеклянную бутылку в атмосфере аргона заливали 300 мл смеси, приготовленной, как в примере 2, А, н нри перемешивании туда вводили 1мл бензинового раствора триизобутилалюминия (ТИБА) с концентрацией 0,8 мол/л и 2мл бензинового раствора ДИБАХ с концентрацией 216 . При температуре 30°С в течение 24 час вели процесс полимеризации до получения пол.имеризата с сухим остатком 5,1 вес.%. Далее при температуре 35°С и остаточном давлении 110 мм рт. ст. отгоняли из лолимеризата незаполимеризовавшийся бутадиен, затем в дегазированный полимеризат вводили 1 г перекиси лаурила. Смесь тщательно перемешивали до полного растворения перекиси и разливали .по металлическим формам размером 2X15X25 мм, формы герметически закрывали, помещали в полимеризационную камеру. Содержимое форм по ли мер из овал и при температуре 70°С 1 час, при 80°С - 1 час, при

Формы постепенно охлаждали, извлекали из них полиморное стекло и анализирО вали.

Характеристика процесса полимеризации и показатели свойств полимера представлены в табл. 3-5.

П р и м е р 4.

Для полимеризации в полулитровую стеклянную бутылку в атмосфере- аргона заллвали 300 мл смеси, приготовленной как в .примере 2, А, и при перемешивании туда вводили 1 мл толуольпого раствора высших алкилов алюминия (Cso-С22) с 1копцентрацией активного алюминия 0,5 моль/л и 3 мл толуольного pacTiBOpa ДИБАХ с концентрацией 216 г/л.

При температуре 30°С в течение 10 час велп процесс полимеризации до получения тюлимеРизата с сух-им остатком 2,8 вес.%.

Далее три температуре 35°С и остаточном Характеристика процесса стереоспецифической полимеризации

Режим свободнорадикальной полимеризации

Стадии свободнорадикальной поли.меризации

давлении 50 мм рт. ст. отгопяли «езаполимеризовавшийся бутадиен-1,3.

После отгонки в дегазирова1;ный полимеризат вводилП 3 мл метилового спирта и 1 г

перекиси бензоила. Смесь тш.ательно перемешивали до полного растворения перекиси и разливали по металлическим формам размером 2X15X25 мм, формы герметически закрывал.и, :помеш,али в полимеризационную камеру. Содержимое форм полимеризовали при

температуре 50°С 0,25 час, при 60°С-

0,25 час, при 80°С - 0,25 час, при 90°С-

0,25 час и при 120°С -2 час.

Формы постепенно охлаждали, из влекалп

из них полимерное стекло и анализировали.

Характеристика процесса полимеризации и П01казатели свойств полимера представлены в табл. 3-5.

Таблица 3

Т а б л 11 ц ;| -4

Таблица 5

Свойства полимеров

Предмет и з о б р е т е « и я

катализаторах с последующим разрущением остатков катализатора и отгонкой -незаполямеризоваиного бутадиена.

Даты

1971-01-01—Публикация