Изобретение относится к загрузочно-разгрузочным устройствам металлорежущих станков и автоматических линий.

Известны загрузочно-разгрузочные устройства с двумя поворотными рукавами, подвижными друг относительно друга в вертикальной и горизонтальной плоскостях, и приводами поворота и осевого перемещения рук. Однако они сложны по конструкции и не обеспечивают возможности одновременной смены местами заготовки и обработанной детали.

Цель изобретения -- упрощение конструкции загрузочно-разгрузочного устройства.

Для этого предлагаемое устройство снабжено двумя установленными один внутри другого пустотелыми валами, получающими вращение от привода поворота в противоположных направлениях и жестко связанными с поворотными руками в .плоскости, перпендикулярной оси валов, и стаканом, соосно расположенным с валами и жестко связанным с одной из рук в осевом направлении и с приводом осевого перемещения.

Для расположения захватных органов рук на одном уровне при установке и съеме деталей и на разных уровнях при переносе деталей внутренний пустотелый вал и стакан снабжены канавками, взаимодействующими с шариками, установленными в сквозных поперечных отверстиях промежуточной втулки, связанной с внутренним пустотелым валом.

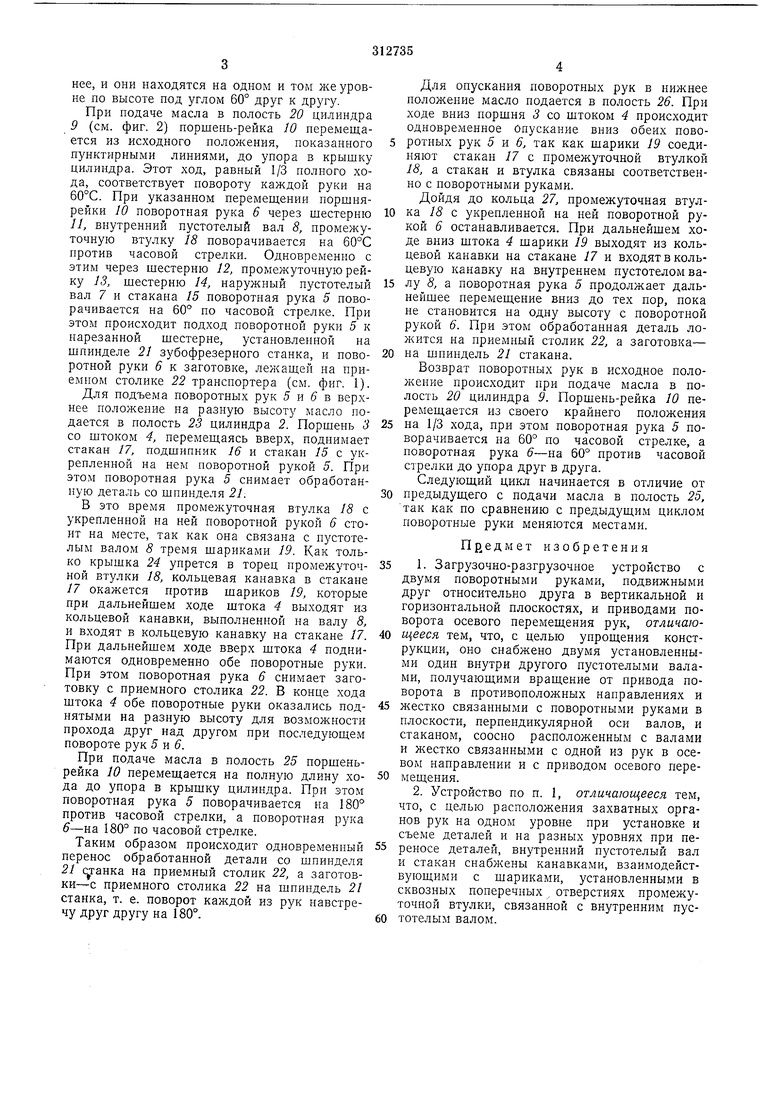

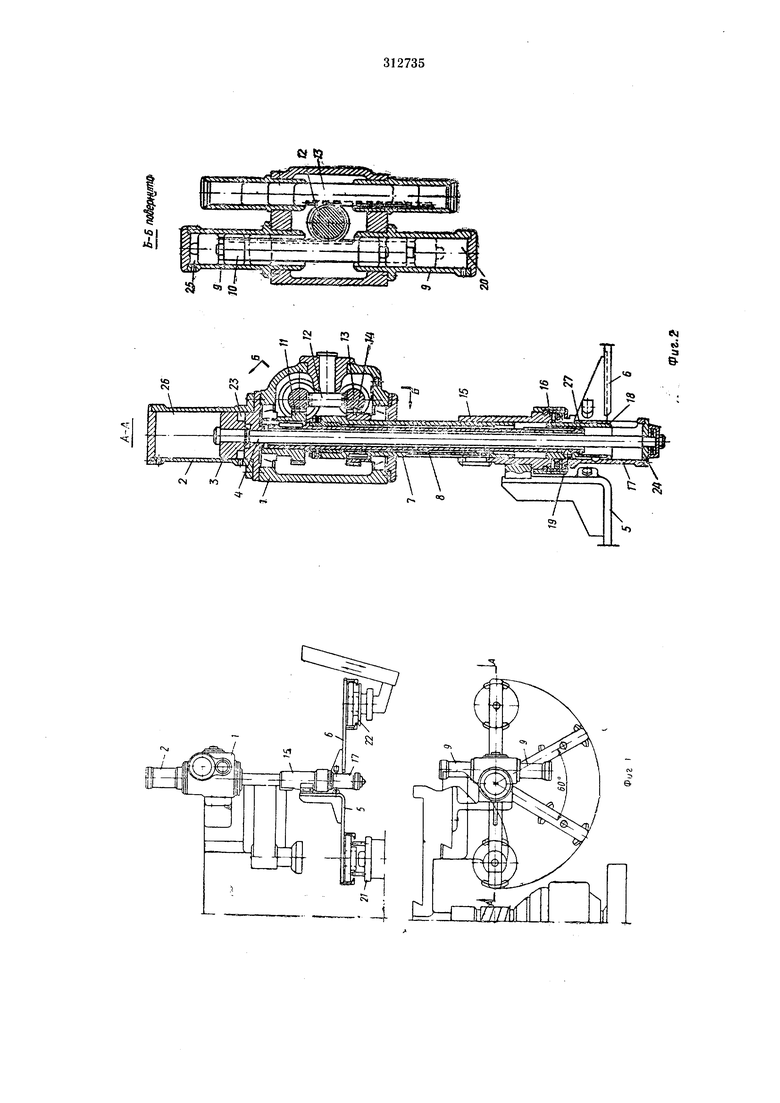

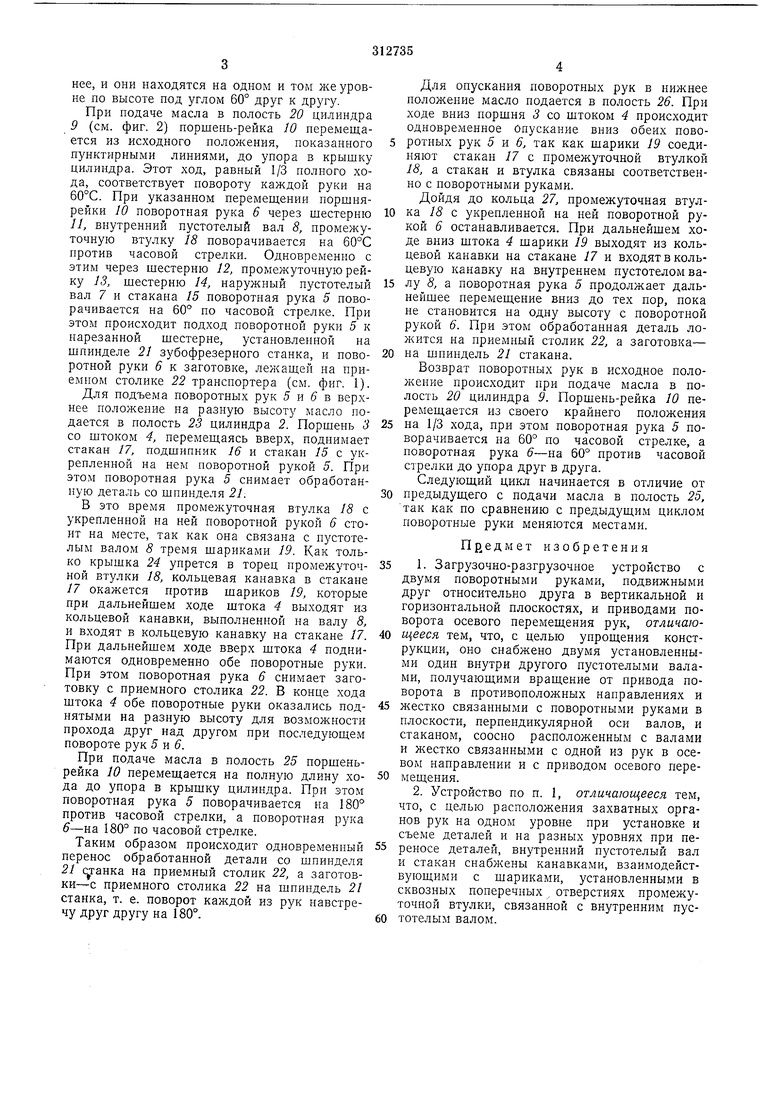

На фиг. 1 изображено предлагаемое устройство, общий вид и вид свер.ху; на фиг. 2- то же, разрезы Л-А и Б - Б.

На корпусе 1 смонтирован цилиндр 2 с поршнем 3 и штоком 4 привода подъема и опускания поворотных рук 5 и 6, связанны.х соответственно с двумя установленными один внутри другого пустотелыми валами 7 и 5. Кроме того, на корпусе / установлены цилиндры 9 привода вращения поворотных рук.

Порщень-рейка 10 находится в зацеплении

с шестерней //, расположенной на валу 8, и через шестерню 12, промежуточную рейку 13 связан с шестерней 14, установленной на валу 7. На валу 7 расположен стакан 15 с жестко установленной на нем поворотной рукой 5. Стакан 15 через упорный подшипник

16 связан со стаканом 17, установленным на

промежуточной втулке 18 и связанным со

штоком 4.

Промежуточная втулка 18 с шариками 19,

равномерно расположенным по окружности, расположена на внутреннем пустотелом валу 8 и жестко связана с поворотной рукой 6. Вал 8 и стакан 17 снабжены канавками, взаимодействующими с шариками 19. Исходнее, и они находятся на одном и том лее уровне по высоте под углом 60° друг к другу.

При подаче масла в полость 20 цилиндра 9 (см. фиг. 2) поршень-рейка 10 перемещается из исходного положения, показанного пунктирными линиями, до упора в крышку цилиндра. Этот ход, равный 1/3 полного хода, соответствует повороту каждой руки на 60°С. При указанном перемещении поршнярейки 10 поворотная рука 6 через шестерню П, внутренний пустотелый вал 8, промежуточную втулку 18 поворачивается на 60°С против часовой стрелки. Одновременно с этим через шестерню 12, промежуточную рейку 13, шестерню 14, наружный пустотелый вал 7 и стакана 15 поворотная рука 5 поворачивается на 60° по часовой стрелке. При этом происходит подход поворотной руки 5 к нарезанной шестерне, установленной на шпинделе 21 зубофрезерного станка, и поворотной руки 6 к заготовке, лежащей на приемном столике 22 транспортера (см. фиг. 1).

Для подъема поворотных рук 5 и 5 в верхнее положение на разную высоту масло подается в полость 23 цилиндра 2. Поршень 3 со штоком 4, перемещаясь вверх, поднимает стакан 17, подшипник 16 и стакан 15 с укрепленной на нем поворотной рукой 5. При этом поворотная рука 5 снимает обработанную деталь со шпинделя 21.

В это время промежуточная втулка 18 с укрепленной на ней поворотной рукой 6 стоит на месте, так как она связана с пустотелым валом 8 тремя шариками 19. Как только крышка 24 упрется в торец промежуточной втулки 18, кольцевая канавка в стакане 17 окажется против шариков 19, которые при дальнейшем ходе штока 4 выходят из кольцевой канавки, выполненной на валу 8, и входят в кольцевую канавку на стакане 17. При дальнейшем ходе вверх штока 4 поднимаются одновременно обе поворотные руки. При этом поворотная рука 6 снимает заготовку с приемного столика 22. В конце хода штока 4 обе поворотные руки оказались поднятыми на разную высоту для возможности прохода друг над другом при последующем повороте рук 5 и 6.

При подаче масла в полость 25 поршеньрейка 10 перемещается на полную длину хода до упора в крышку цилиндра. При этом поворотная рука 5 поворачивается на 180° против часовой стрелки, а поворотная рука 6-на 180° по часовой стрелке.

Таким образом происходит одновременный перенос обработанной детали со шпинделя 21 станка на приемный столик 22, а заготовки-с приемного столика 22 на шпиндель 21 станка, т. е. поворот каждой из рук навстречу друг другу на 180°.

Для опускания поворотных рук в нижнее положение масло подается в полость 26. При ходе впиз поршня 3 со штоком 4 происходит одновременное опускание вниз обеих поворотных рук 5 и 6, так как шарики 19 соединяют стакан 17 с промежуточной втулкой 18, а стакан и втулка связаны соответственно с поворотными руками. Дойдя до кольца 27, промежуточная втулка 18 с укрепленной на ней поворотной рукой 6 останавливается. При дальнейшем ходе вниз штока 4 шарики 19 выходят из кольцевой канавки на стакане 17 и входят в кольцевую канавку на внутреннем пустотелом валу 8, а поворотная рука 5 продолжает дальнейшее перемещение вниз до тех пор, пока не стаповится па одну высоту с поворотной рукой 6. При этом обработанная деталь ложится на приемный столик 22, а заготовка-

на шпиндель 21 стакана.

Возврат поворотных рук в исходное положение происходит при подаче масла в полость 20 цилиндра 9. Поршень-рейка 10 перемещается цз своего крайнего положения

на 1/3 хода, при этом поворотная рука 5 поворачивается на 60° по часовой стрелке, а поворотная рука 6-па 60° против часовой стрелки до упора друг в друга. Следующий цикл начинается в отличие от

предыдущего с подачи масла в полость 25, так как по сравнению с предыдущим циклом поворотные руки меняются местами.

Предмет изобретения

1. Загрузочно-разгрузочпое устройство с двумя поворотными руками, подвижными друг относительно друга в вертикальной и горизонтальной плоскостях, и приводами поворота осевого перемещения рук, отличающееся тем, что, с целью упрощения конструкции, оно снабжено двумя установленными один внутри другого пустотелыми валами, получающими вращение от привода поворота в противоположных направлениях и

жестко связанными с поворотными руками в плоскости, перпендикулярной оси валов, и стаканом, соосно расположенным с валами и жестко связанными с одной из рук в осевом направлении и с приводом осевого перемещения.

2. Устройство по п. 1, отличающееся тем, что, с целью расположения захватных органов рук на одном уровне при установке и съеме деталей и на разных уровнях при переносе деталей, внутренний пустотелый вал и стакан снабжены канавками, взаимодействующими с шариками, установленными в сквозных поперечных отверстиях промежуточной втулки, связанной с внутренним пустотелым валом.

W

Sry . Т| m

ю И S: I1 CNМ З V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Металлорежущий станок с устройством для автоматической смены инструмента | 1976 |

|

SU657953A1 |

| Манипулятор для замены погружного стакана на слябовой машине непрерывного литья заготовок | 2016 |

|

RU2639089C2 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Двухзахватная механическая рука | 1977 |

|

SU659357A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Устройство для подачи и удаления деталей | 1981 |

|

SU1009810A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

Даты

1971-01-01—Публикация