Известно устройство для спекания материалов, содержащее приводной решетчатый барабан, газодутьевые и газоотсосные патруб ки, уплотнения, загрузочный узел, выравниватель, горелки и дробилку агломерата.

Недостатком такого устройства является низкая производительность и повышенный расход топлива на спекание.

Предлагаемое устройство лишено этих недостатков и позволяет получать агломерат высокой порочности при более эффективном использовании тепла топлива, расходуемого на процесс спекания.

Предлагаемое устройство отличается от известного тем, что внутри решетчатого барабана на расстоянии от его стенки, равном толщине слоя спекаемой шихты, стационарно установлена сегментнг1я гладилка, которая переходит в решетку, расположенную в зонах допекания шихты и охлаждения агломерата, а к нижней части решетчатого барабана по всей его длине тангенциально проведены стационарные патрубки для подвода и отвода газов.

Кроме того, с целью охлаждения агломерата и утилизации тепла отходящих газов над подводящим дутьевым патрубком установлены примыкаюшие к нему и решетчатому барабану стационарные дутьевые и вакуумные патрубки, а внутри барабана в зоне обработки агломерата выполнена стационарная камера

для перетока газов, соединенная со стационарной внутренней решеткой.

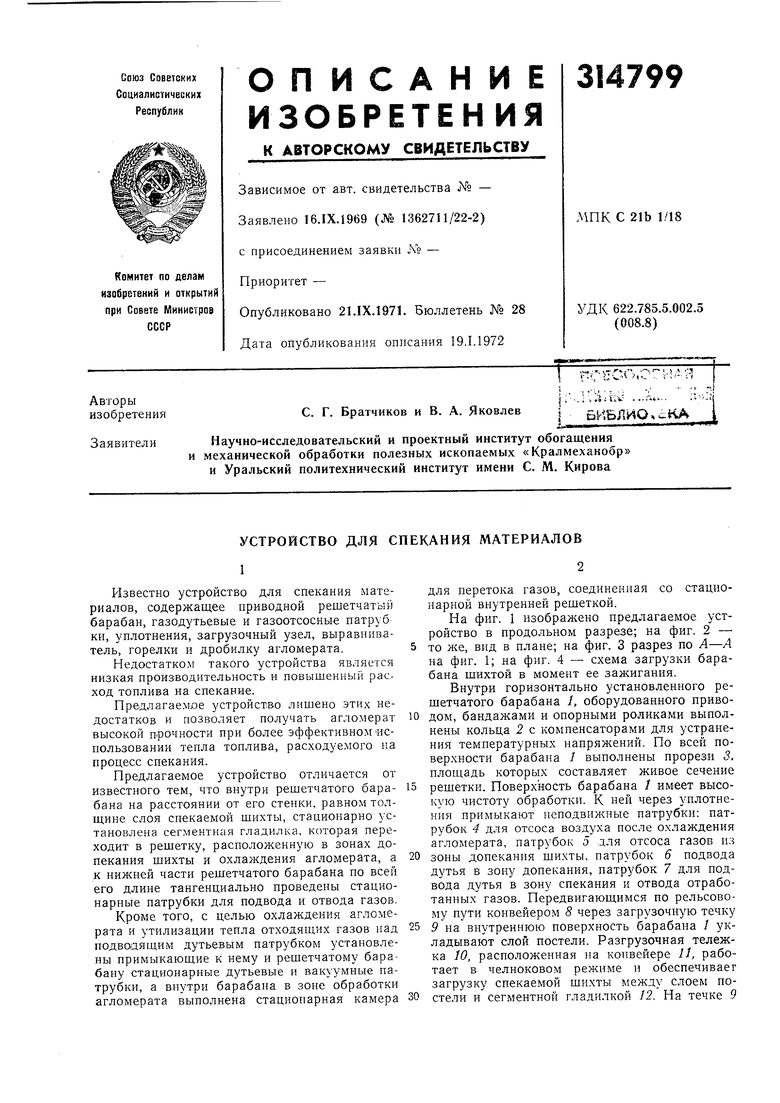

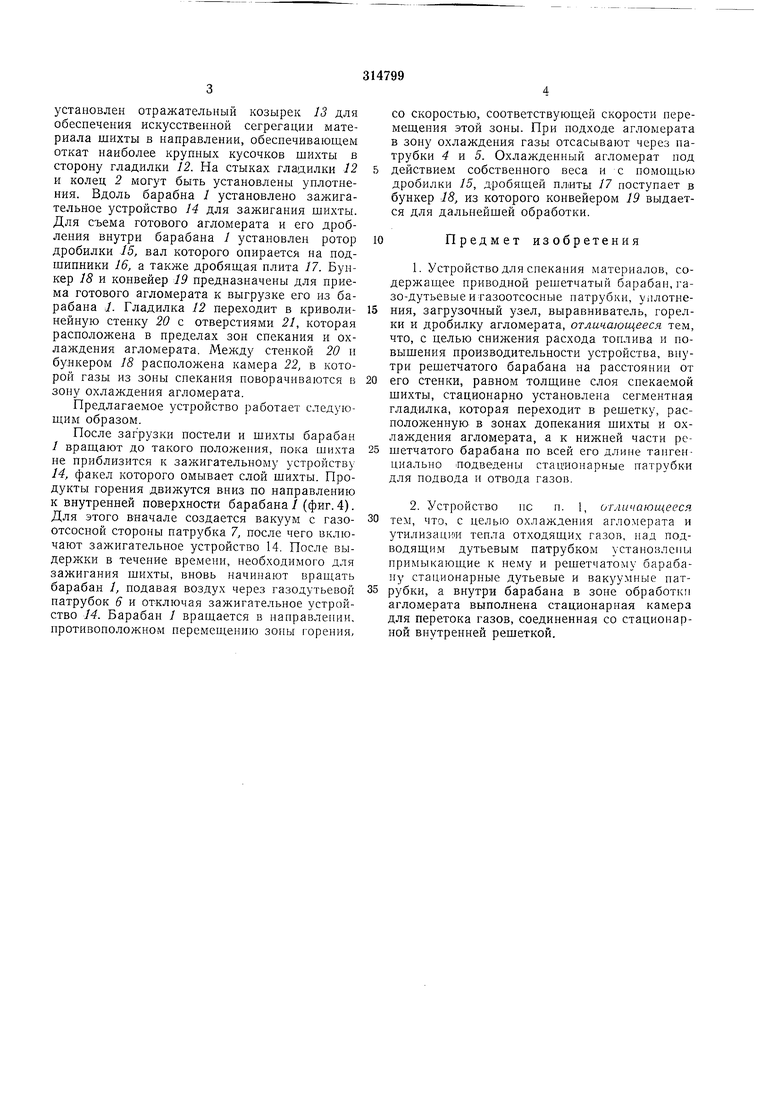

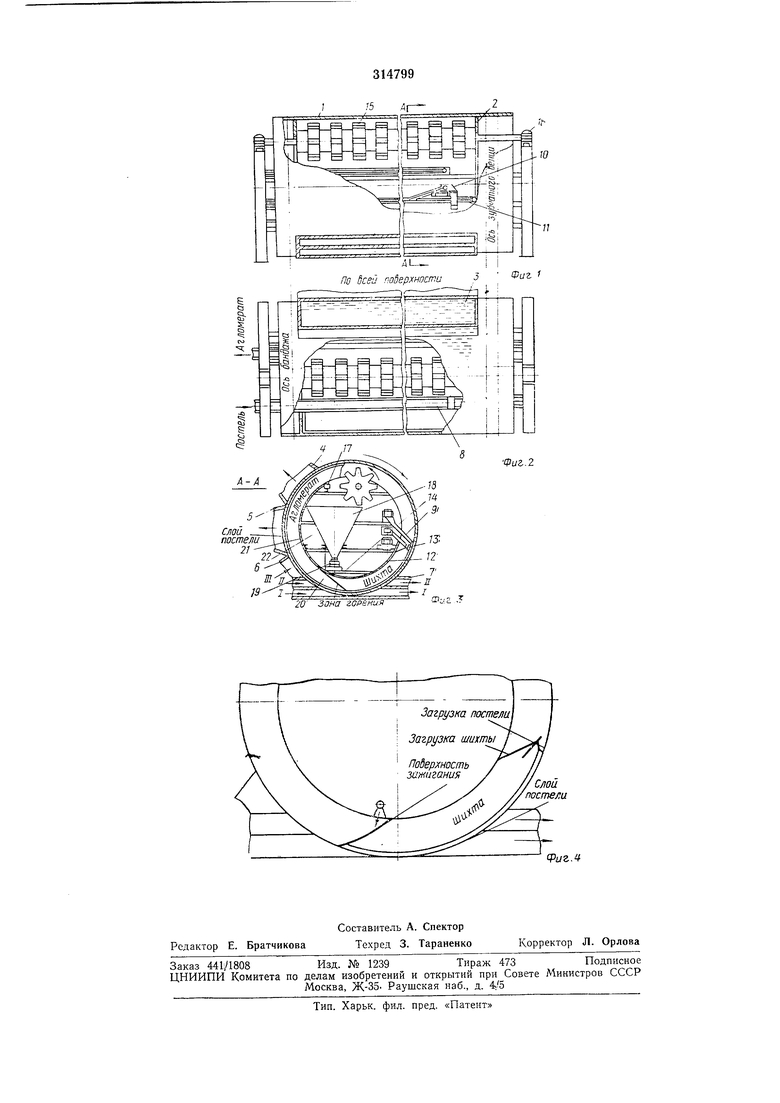

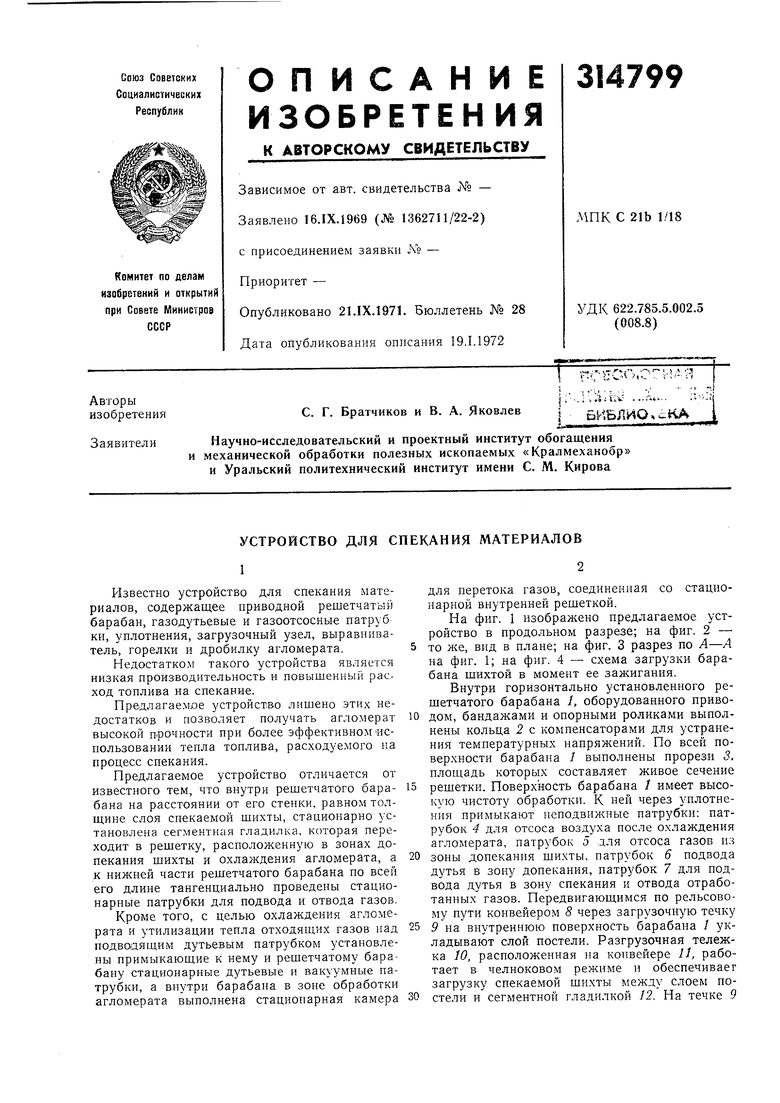

На фиг. 1 изображено предлагаемое устройство в продольном разрезе; на фиг. 2 - то ж&, вид в плане; на фиг. 3 разрез по А-А на фиг. 1; на фиг. 4 - схема загрузки барабана шихтой в момент ее зажигания.

Внутри горизонтально установленного решетчатого барабана /, оборудованного приводом, бандажами и опорными роликами выполнены кольца 2 с компенсаторами для устранения температурных напрял ений. По всей поверхности барабана 1 выполнены прорези 3, площадь которых составляет живое сечение

решетки. Поверхность барабана / имеет высокую чистоту обработки. К ней через уплотнения примыкают неподвил-сные патрубки: патрубок 4 для отсоса воздуха после охлаждения агломерата, патрубок 5 для отсоса газов из

зоны допекания ши.хты, патрубок 6 подвода дутья в зону допекания, патрубок 7 для подвода дутья в зону спекания и отвода отработанных газов. Передвигающимся по рельсовому пути конвейером 8 через загрузочную течку

9 на внутреннюю поверхность барабана 1 укладывают слой постели. Разгрузочная тележка 10, расположенная на конвейере 11, работает в челноковом режиме и обеспечивает загрузку спекаемой шихты между слоем поустановлен отражательный козырек 13 для обеспечения искусственной сегрегации материала шихты в направлении, обеспечивающем откат наиболее крупных кусочков шихты в сторону гладилки 12. На стыках гладилки 12 и колец 2 могут быть установлены уплотнения. Вдоль барабна 1 установлено зажигательное устройство 14 для зажигания шихты. Для съема готового агломерата и его дробления внутри барабана / установлен ротор дробилки 15, вал которого опирается на подшипники 16, а также дробящая нлита 17. Бункер 18 и конвейер 19 предназначены для приема готового агломерата к выгрузке его из барабана 1. Гладилка 12 переходит в криволинейную стенку 20 с отверстиями 21, которая расположена в пределах зон спекания и охлаждения агломерата. Между стенкой 20 и бункером 18 расположена камера 22, в которой газы из зоны спекания поворачиваются v, зону охлаждения агломерата.

Предлагаемое устройство работает следующим образом.

После загрузки постели и шихты барабан / вращают до такого положения, пока шихта пе приблизится к зажигательному устройству 14, факел которого омывает слой шихты. Продукты горения движутся вниз по направлению к внутренней поверхности барабана./(фиг.4). Для этого вначале создается вакуум с газоотсосной стороны патрубка 7, после чего включают зажигательное устройство 14. После выдержки в течение времени, необ.ходимого для зажигания шихты, вновь начинают вращать барабан /, подавая воздух через газодутьевой патрубок 6 и отключая зажигательное устройство 14. Барабан 1 вращается в направлении, противоположном перемещению зоны горения.

со скоростью, соответствующей скорости перемещения этой зоны. При подходе агломерата в зону охлаждения газы отсасывают через патрубки 4 и 5. Охлажденный агломерат под действием собственного веса и с по.мощью дробилки 15, дробящей нлйты 17 поступает в бункер 18, из которого конвейером 19 выдается для дальнейщей обработки.

Предмет изобретения

1.Устройство для спекания материалов, содержащее приводной решетчатый барабан,газо-дутьевые Игазоотсосные патрубки, уплотнения, загрузочный узел, выравниватель, горелки и дробилку агломерата, отличающееся тем, что, с целью снижения расхода топлива и повышения производительности устройства, внутри решетчатого барабана на расстоянии от

его стенки, равном толщине слоя спекаемой шихты, стационарно установлена сегментная гладилка, которая переходит в решетку, расположенную в зонах допекания шихты и охлаждения агломерата, а к нижней части решетчатого барабана по всей его длине тангенциально Подведены стационарные патрубки для подвода и отвода газов.

2.Устройство ПС п. 1, отличающееся тем, что, с целью охлаждения агломерата и

утилизации тепла отходящих газов, над подводящим дутьевым патрубком установлены примыкающие к нему и решетчатому барабану стационарные дутьевые и вакуумные натрубки, а внутри барабана в зоне обработки агломерата выполнена стационарная камера для перетока газов, соединенная со стационарной внутренней решеткой.

20 Зона горени.

Фиг,.2

31:.; г 5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СПЕКАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1973 |

|

SU364673A1 |

| Кольцевая горизонтальная агломерационная машина | 1981 |

|

SU987347A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| Устройство для агломерации руд и концентратов | 1990 |

|

SU1767318A1 |

| Способ агломерации руд и концентратов под давлением и устройство для его осуществления | 1979 |

|

SU885307A1 |

| Кольцевая агломерационная машина | 1972 |

|

SU446728A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Установка для спекания железнорудныхматериалов | 1967 |

|

SU508647A1 |

| Кольцевая горизонтальная установка для окускования сыпучих материалов | 1972 |

|

SU478170A1 |

| Машина непрерывного действия для агломерации под давлением | 1990 |

|

SU1813196A3 |

Даты

1971-01-01—Публикация