Изобретение относится к области сварки.

известная установка для сборки и сварки элементов объемной конструкции, содержащая основание, в направляющих которого установлена с возможностью горизонтальноio перемещения и фиксации тележка, снабл енная приводом ее вертикального перемещения в положении сборки и сварки, а также содержащая смонтированную на основании стоику со сварочными головками. Однако такая установка не обеспечивает напрессовки собираемых под сварку деталей, например диска с ободом автомобильного колеса, без чего не может быть получено качественное изделие.

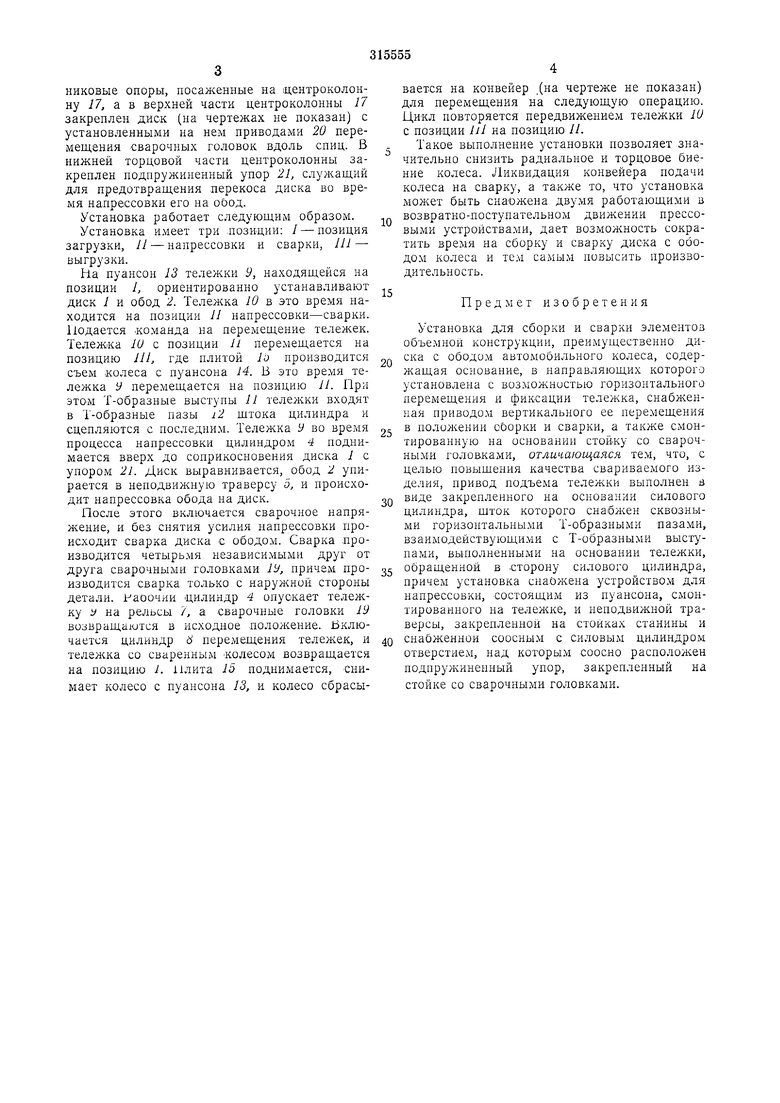

Предлагаемая установка позволяет повысить качество свариваемых изделий. Для этого привод подъема тележ-ки выполнен в виде закрепленного на основании силового цилиндра, шток которого снабжен сквозными горизонтальпыми Т-образными пазами, взаимодействующими с Т-образными выступами, выполненными па основании тележки со стороны силового цилиндра. Установка снабжена устройством для напрессовки, состоящим из пуансона, смонтированного на тележке, и неподвижной траверсы, закрепленной на стойках станины и снабженной соосным с силовым цилиндром отверстием, над которым соосно расположен подпружиненный упор, закрепленный на стойке со сварочными головками.

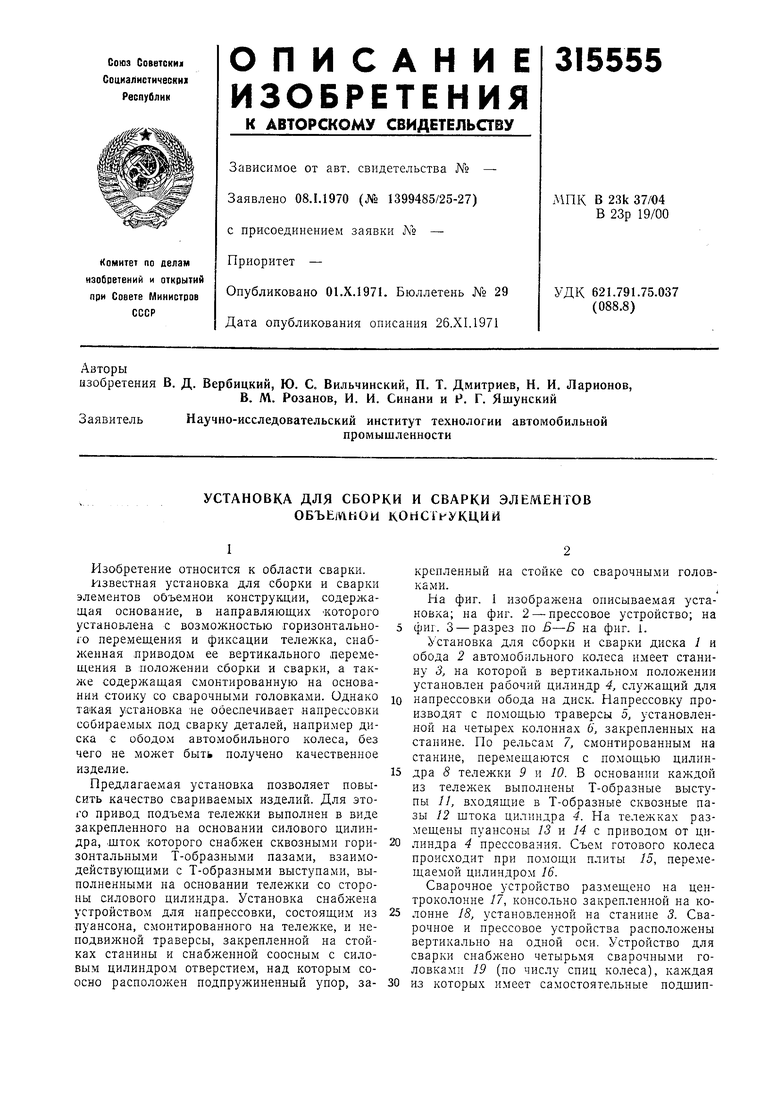

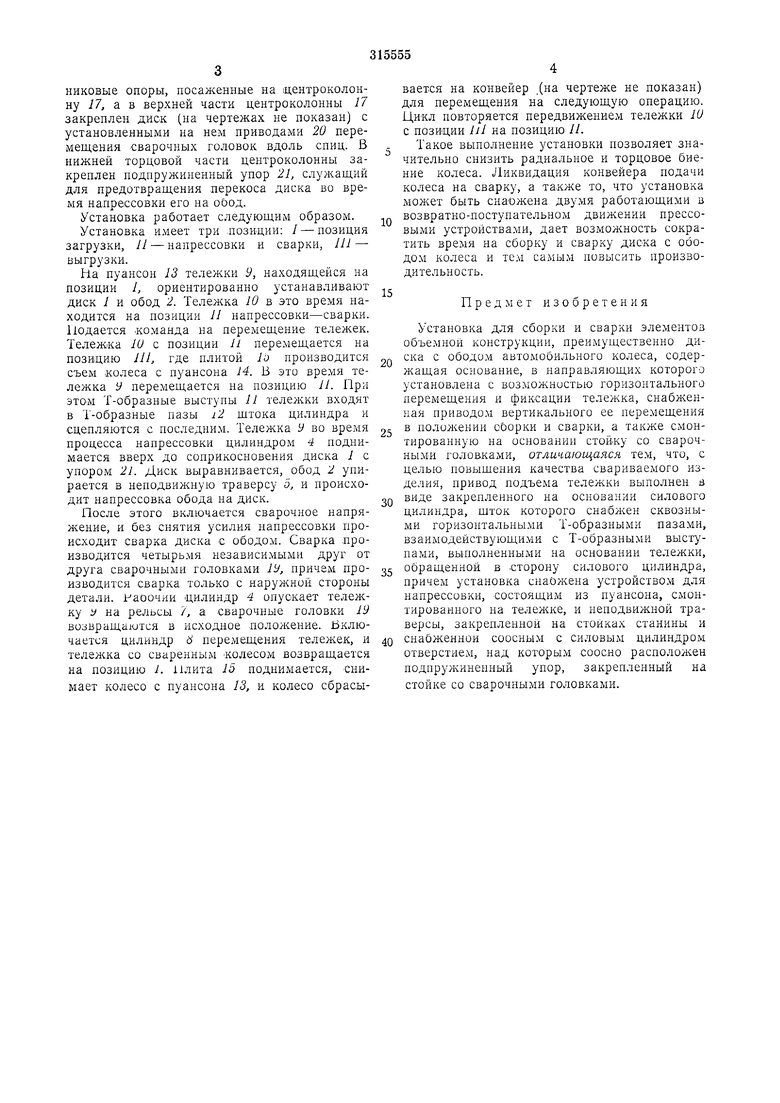

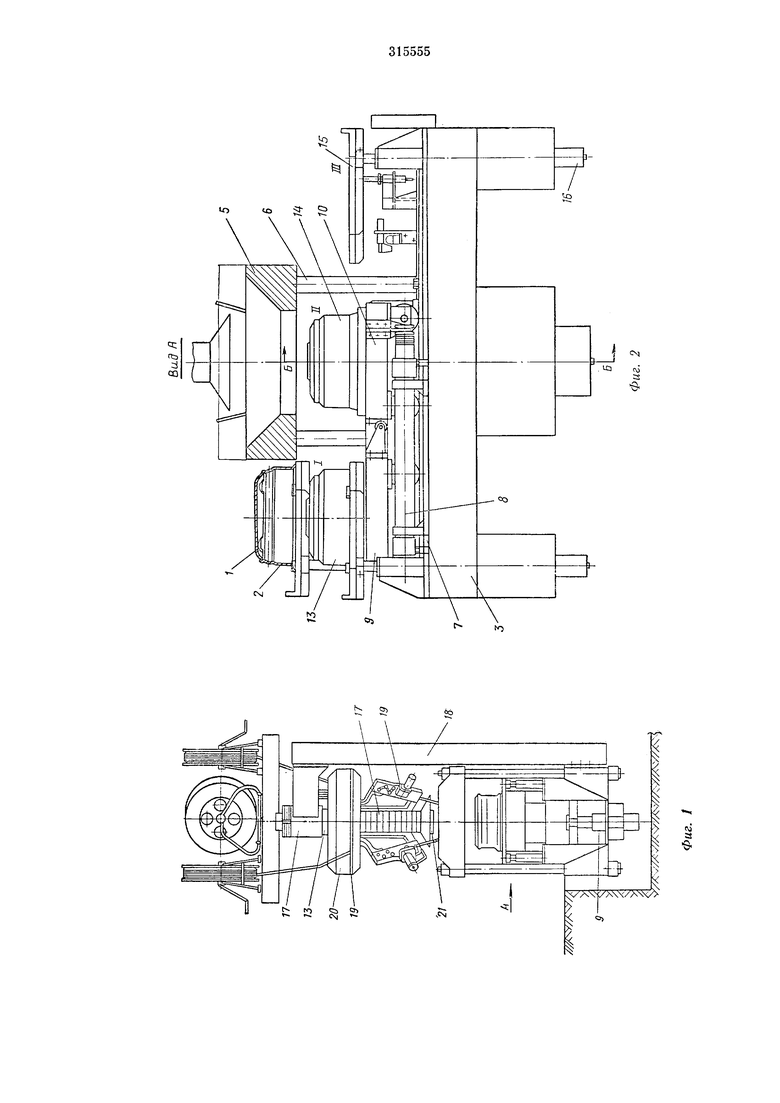

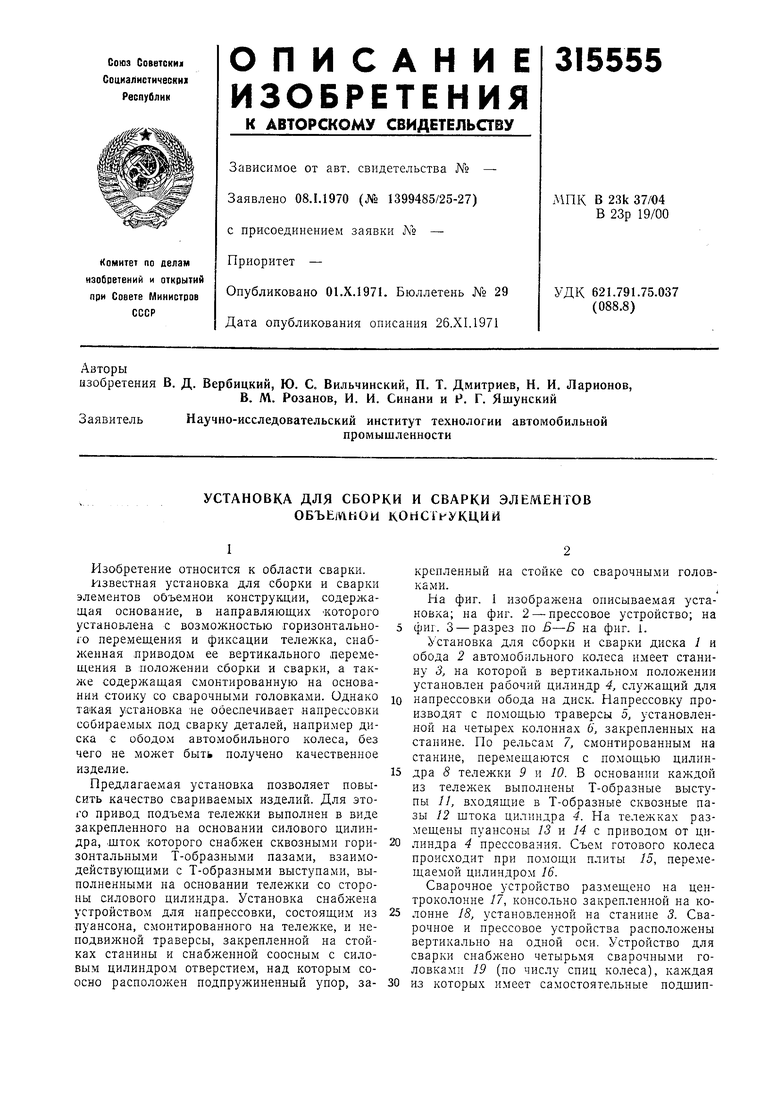

На фиг. I изображена описываемая установка; на фиг. 2 -прессовое устройство; на фиг. 3 - разрез по Б-Б на фиг. 1.

Установка для сборки и сварки диска / и обода 2 автомобильного колеса имеет станину 3j на которой в вертикальном положении установлен рабочий цилиндр 4, служащий для напрессовки обода на диск. Напрессовку производят с помощью траверсы 5, установленной на четырех колоннах 6, закрепленных на станине. По рельсам 7, смонтированным на станине, перемещаются с помощью цилиндра 8 тележки 9 и 10. В основании каждой из тележек выполнены Т-образные выступы 11, входящие в Т-образные сквозные пазы 12 штока цилиндра 4. Па тележках размещены пуансоны 13 н 14 с приводом от цилиндра 4 прессования. Съем готового колеса происходит при помощи плиты 15, перемещаемой цилиндром 16.

Сварочное устройство размещено на центроколонне 17, консольно закрепленной на колонне 18, установленной на станине 3. Сварочное и прессовое устройства расположены вертикально на одной оси. Устройство для сварки снабл ено четырьмя сварочными головками 19 (по числу спиц колеса), каждая из которых имеет самостоятельные подтипниковые опоры, посаженные на щентроколонну П, а в верхней части центроколонны 17 закреплен диск (на чертежах не показан) с установленными на нем приводами 20 перемещения сварочных головок вдоль спиц. В нижней торцовой части центроколонны закреплен подпружиненный упор 21, служащий для предотвращения перекоса диска во время напрессовки его на оОод.

Установка работает следующим образом.

Установка имеет три .позиции: / - позиция загрузки, и - иапрессовки и сварки, U1 - выгрузки.

На пуансон 13 тележки 9, находящейся на позиции 1, ориентированно устанавливают диск / и обод 2. Тележка 10 в это время находится на позиции // напрессовки-сварки. Подается -команда на перемещение тележек. Тележ.ка 1U с позиции 11 перемещается на позицию 111, где плитой 1о производится съем колеса с пуансона 14. В это время тележка У перемещается на позицию 11. При этом Т-образные выступы П тележки входят в Т-образные пазы 22 щтока цилиндра и сцепляются с последним. Тележка У во время процесса напрессовки цилиндром 4 поднимается вверх до соприкосновения диска 1 с упором 21. Диск выравнивается, обод 2 упирается в неподвижную траверсу 5, и происходит напрессовка обода на диск.

После этого включается сварочное напряжение, и без снятия усилия напрессовки происходит сварка диска с ободом. Сварка производится четырьмя независимыми друг от друга сварочными головками 1У, причем производится сварка только с наружной стороны детали. Рабочий цилиндр 4 опускает тележку У на рельсы 7, а сварочные головки 19 возвращаются в исходное положение. Включается цилиндр 1 перемещения телел ек, и телелска со сваренным «олесом возвращается на позицию 1. Плита 15 поднимается, снимает колесо с пуансона 13, и колесо сбрасывается на конвейер ,(на чертеже не показан) для перемещения на следующую операцию. Цикл повторяется передвижением тележки 10 с позиции Ijl на позицию //.

Такое выполнение установки позволяет значительно снизить радиальное и торцовое биение колеса. Ликвидация конвейера подачи колеса на сварку, а та.кже то, что установка может быть сна-ожена двумя работающими в возвратно-поступательном движении прессовыми устройствами, дает возможность сократить время на сборку и сварку диска с ободом колеса и тем самым повысить производительность.

Предмет изобретения

Установка для сборки и сварки элементов объемной конструкции, преимущественно диска с ободом автомобильного колеса, содерл ;ащая основание, в направляющих которого установлена с воз.люжнистью горизонтального перемещения и фиксации тележка, снабл енная приводом вертикального ее перемещения

в пололсении сборки и сварки, а также смонтированную на основании стойку со сварочными головками, отличающаяся тем, что, с целью повышения качества свариваемого изделия, привод подъема тележки выполнен в

виде закрепленного на основании силового цилиндра, шток которого снаблсен сквозными горизонтальными Т-образными пазами, взаимодействующими с Т-образными выступами, выполненными на основании тележки,

обращенной в сторону силового цилиндра, причем установка снабжена устройством для напрессовки, состоящим из пуансона, смонтированного на телел ке, и неподвижной траверсы, закрепленной на стоИках станины и

снабженной соосным с силовым цилиндром отверстием, над которым соосно располол ен подпрул-:иненный упор, закрепленный на стойке со сварочными головками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки колес транспортных средств | 1986 |

|

SU1477529A1 |

| Установка для сборки и разборкиКлЕпАННыХ издЕлий | 1979 |

|

SU795708A1 |

| Устройство для дуговой сварки | 1983 |

|

SU1098734A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ РАЗРЕЗАННОЙ ПО ВИНТОВОЙ ЛИНИИ ТРУБЫ С П-ОБРАЗНЫМ РЕБРОМ | 1971 |

|

SU308845A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Автоматическая линия для изготовления изделий типа ободов мотоциклетных колес | 1977 |

|

SU742014A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ, ПОВОРОТНО-ГИБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ И МАНИПУЛЯТОР ЛИСТОВ К ГИБОЧНОМУ ПРЕССУ | 1993 |

|

RU2110349C1 |

| ВСЕСОЮЗНАЯ ПЛТ^ИТНв •«|1:,а: | 1965 |

|

SU174293A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU725856A1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

К

J

a 9о,

Авторы

Даты

1971-01-01—Публикация