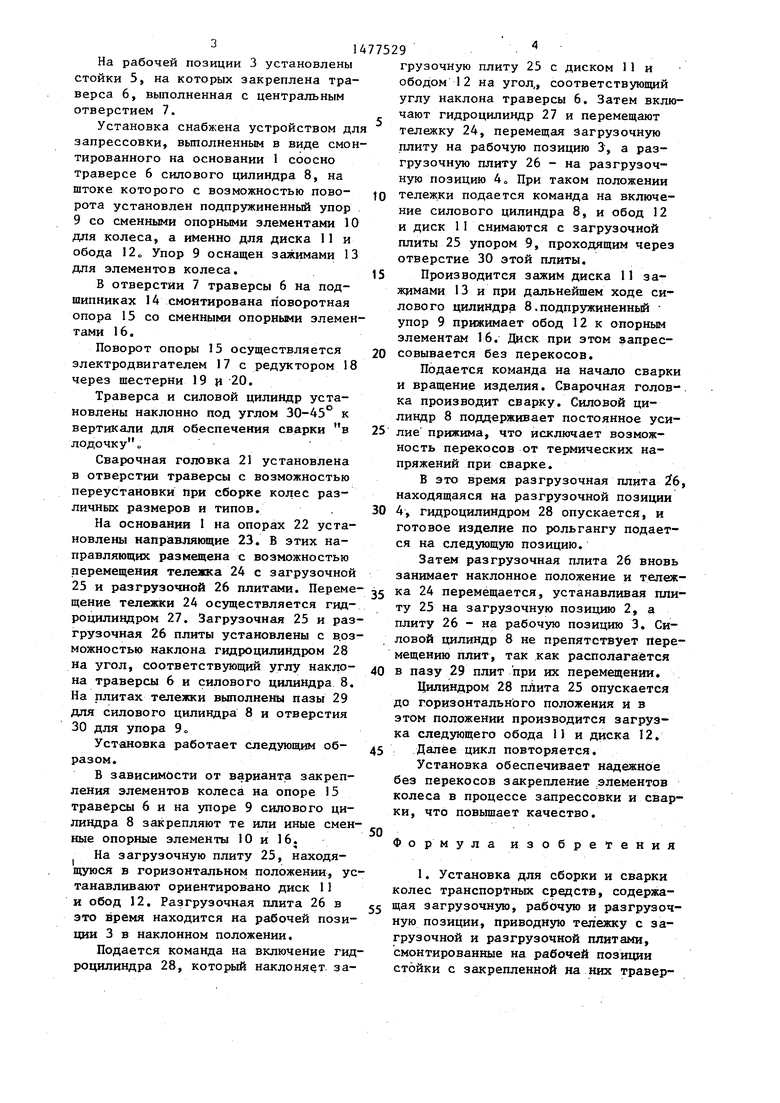

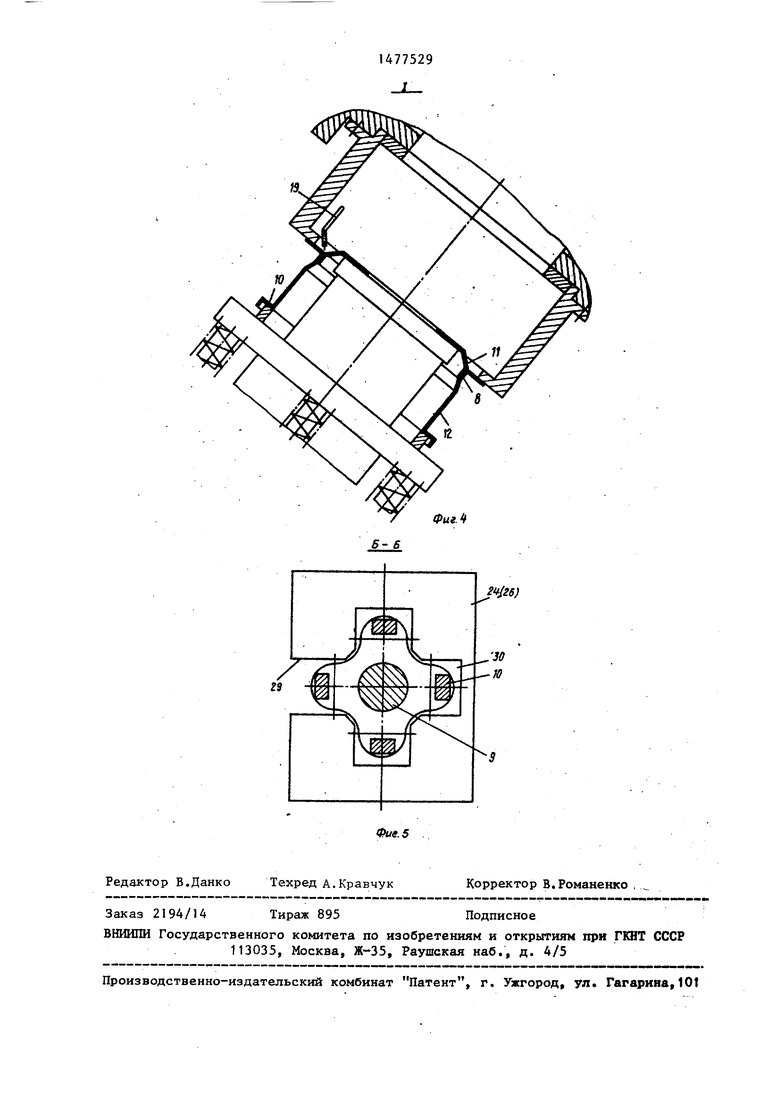

На рабочей позиции 3 установлены стойки 5, на которых закреплена траверса 6, выполненная с центральным отверстием 7.

Установка снабжена устройством для запрессовки, выполненным в виде смонтированного на основании 1 соосно траверсе 6 силового цилиндра 8, на

ШТОКе КОТОРОГО С ВОЗМОЖНОСТЬЮ ПОВО-

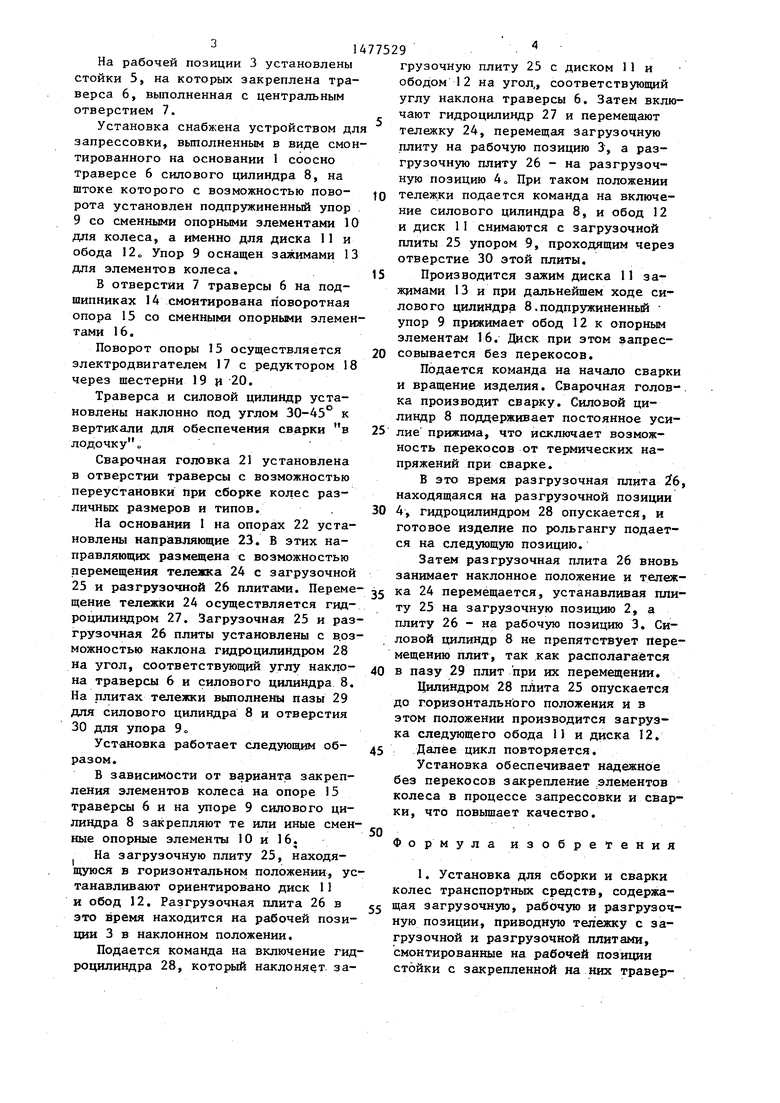

рота установлен подпружиненный упор 9 со сменными опорными элементами 10 для колеса, а именно для диска 11 и обода 12„ Упор 9 оснащен зажимами 13 для элементов колеса.

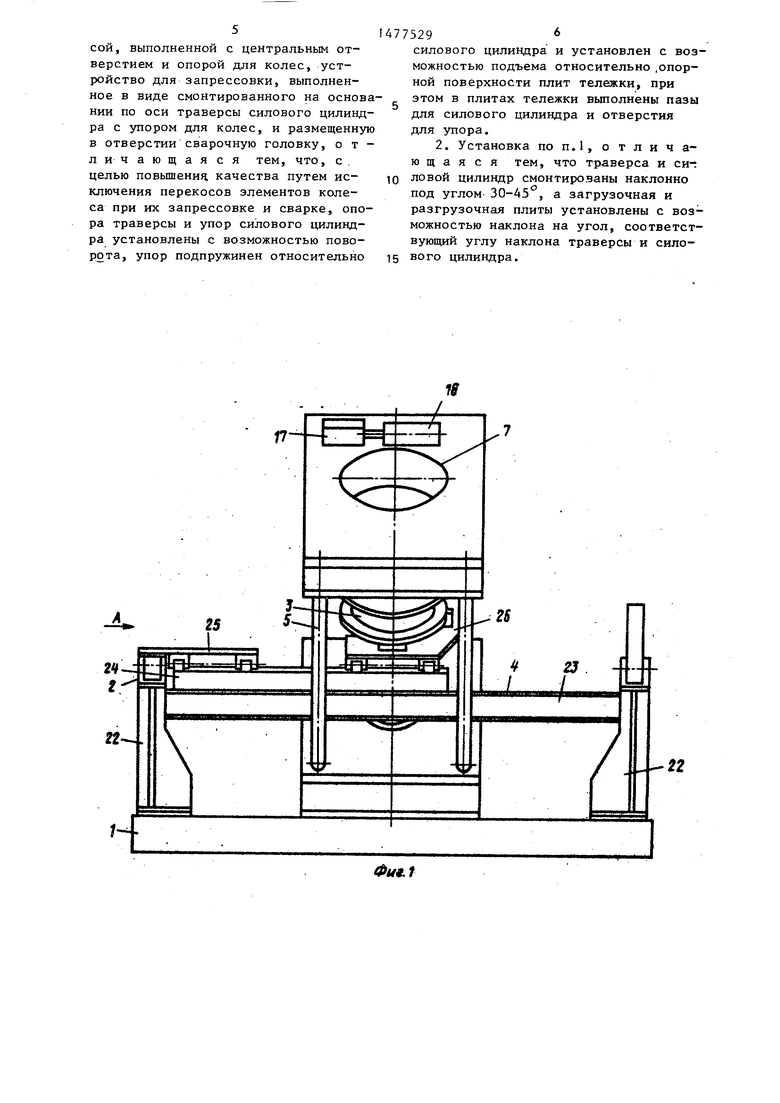

В отверстии 7 траверсы 6 на подшипниках 14 смонтирована поворотная опора 15 со сменными опорными элементами 16.

Поворот опоры 15 осуществляется электродвигателем 17 с редуктором 18 через шестерни 19 и 20.

Траверса и силовой цилиндр установлены наклонно под углом 30-45 к вертикали для обеспечения сварки в лодочку „

Сварочная головка 21 установлена в отверстии траверсы с возможностью

переустановки при сборке колес различных размеров и типов.30

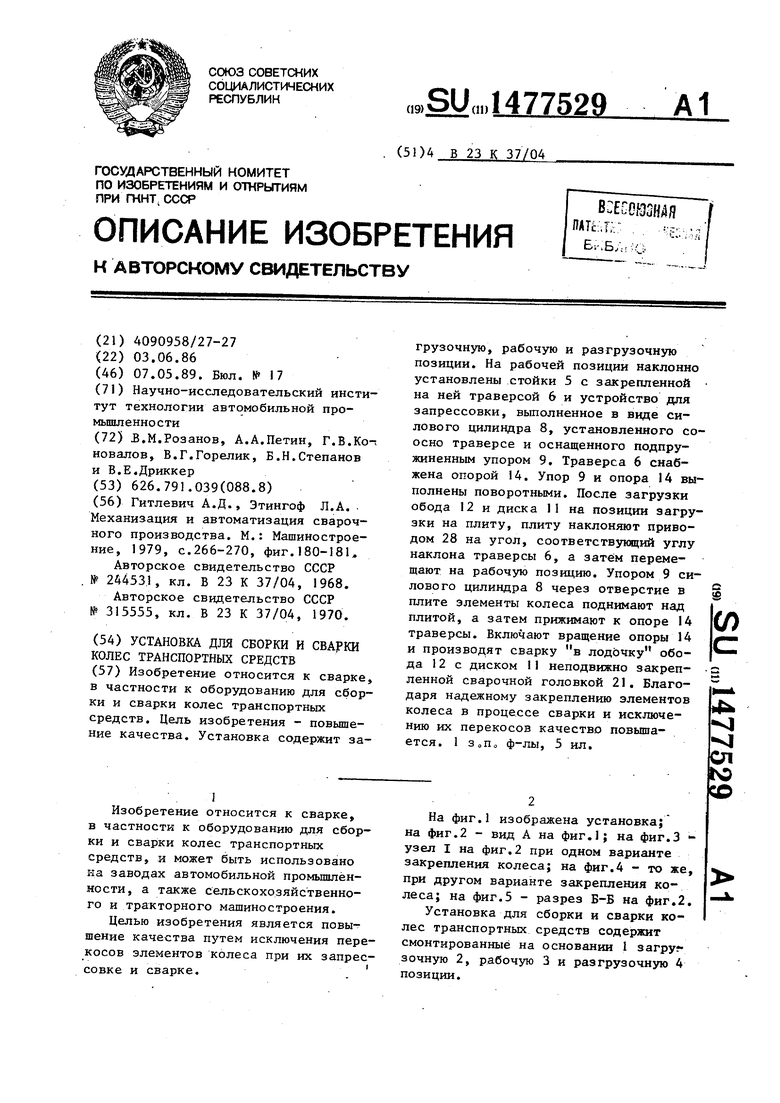

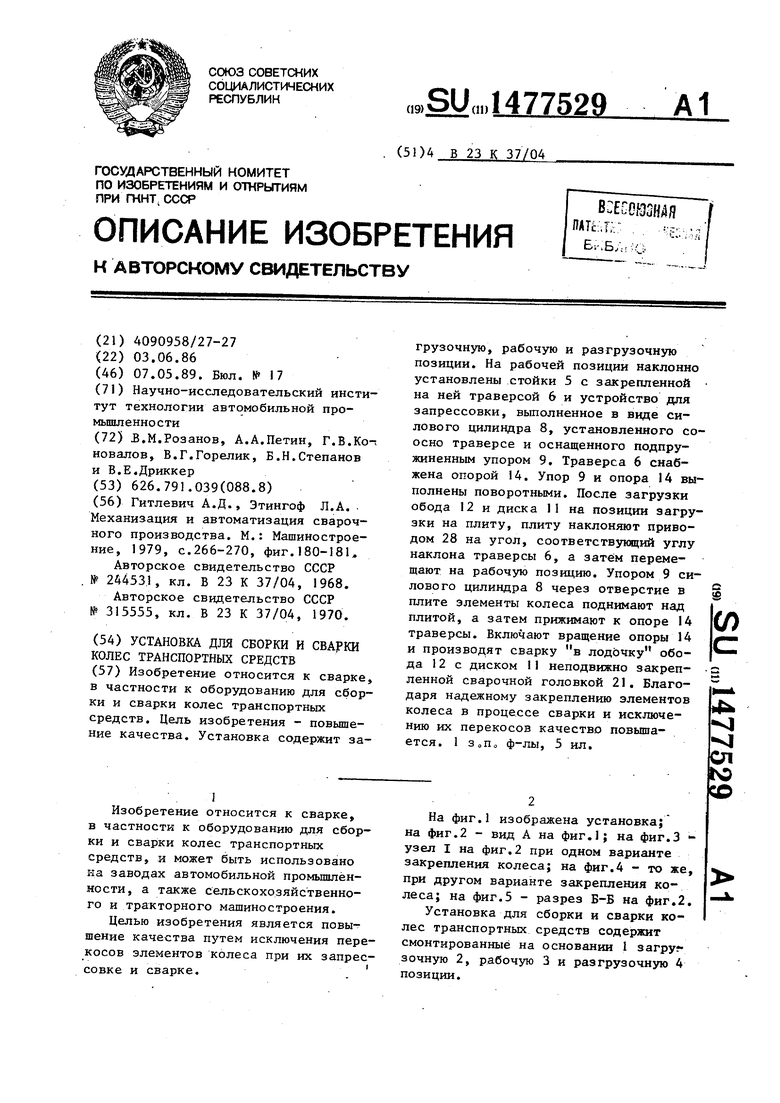

На основании I на опорах 22 установлены направляющие 23. В этих направляющих размещена с возможностью перемещения тележка 24 с загрузочной 25 и разгрузочной 26 плитами. Переме- 35 Ка 24 перемещается, устанавливая пли- щение тележки 24 осуществляется гид- Ту 25 на загрузочную позицию 2, а

В это время разгрузочная плита , находящаяся на разгрузочной позиции 4, гидроцилиндром 28 опускается, и готовое изделие по рольгангу подается на следующую позицию.

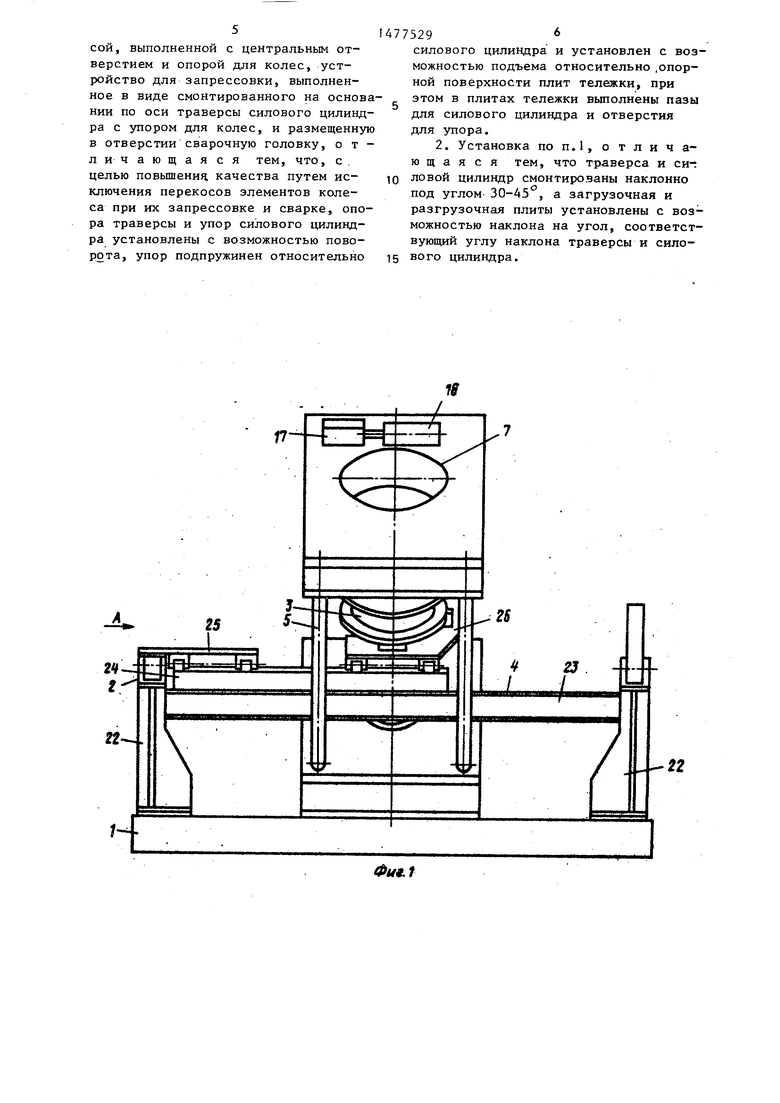

Затем разгрузочная плита 26 вновь занимает наклонное положение и тележроцилиндром 27. Загрузочная 25 и разгрузочная 26 плиты установлены с возможностью наклона гидроцилиндром 28 на угол, соответствующий углу наклона траверсы 6 и силового цилиндра 8. На плитах тележки выполнены пазы 29 для силового цилиндра 8 и отверстия 30 для упора 9„

Установка работает следующим образом.

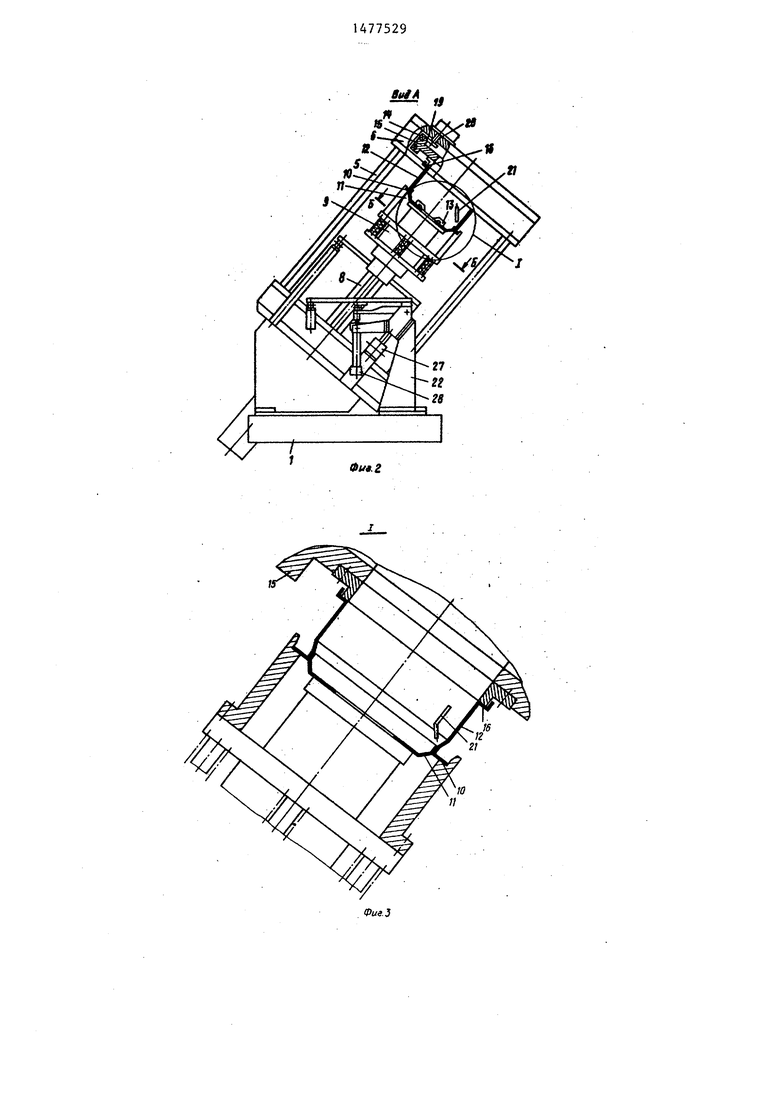

В зависимости от варианта закрепления элементов колеса на опоре 15 траверсы 6 и на упоре 9 силового цилиндра 8 закрепляют те или иные сменные опорные элементы 10 и 16.

На загрузочную плиту 25, находящуюся в горизонтальном положении, устанавливают ориентировано диск 11 и обод 12. Разгрузочная плита 26 в это время находится на рабочей позиции 3 в наклонном положении.

Подается команда на включение гидроцилиндра 28, который наклоняет заплиту 26 - на рабочую позицию 3. Силовой цилиндр 8 не препятствует перемещению плит, так как располагается

40 в пазу 29 плит при их перемещении.

Цилиндром 28 плита 25 опускается до горизонтального положения и в этом положении производится загрузка следующего обода 11 и диска 12.

45 Далее цикл повторяется.

Установка обеспечивает надежное без перекосов закрепление элементов колеса в процессе запрессовки и сварки, что повышает качество.

50

Формула изобретения

1. Установка для сборки и сварки колес транспортных средств, содержа- 55 щая загрузочную, рабочую и разгрузочную позиции, приводную тележку с загрузочной и разгрузочной плитами, смонтированные на рабочей позиции стойки с закрепленной на них траверКа 24 перемещается, устанавливая пли Ту 25 на загрузочную позицию 2, а

грузочную плиту 25 с диском 11 и ободом 12 на угол,, соответствующий углу наклона траверсы 6. Затем включают гидроцилиндр 27 и перемещают тележку 24, перемещая загрузочную плиту на рабочую позицию 3, а разгрузочную плиту 26 - на разгрузочную позицию 4о При таком положении тележки подается команда на включение силового цилиндра 8, и обод 12 и диск 11 снимаются с загрузочной плиты 25 упором 9, проходящим через отверстие 30 этой плиты.

Производится зажим диска 11 зажимами 13 и при дальнейшем ходе силового цилиндра 8.подпружиненный упор 9 прижимает обод 12 к опорным элементам 16. Диск при этом запрессовывается без перекосов.

Подается команда на начало сварки и вращение изделия. Сварочная головка производит сварку. Силовой цилиндр 8 поддерживает постоянное усилие прижима, что исключает возможность перекосов от термических напряжений при сварке.

В это время разгрузочная плита находящаяся на разгрузочной позиции 4, гидроцилиндром 28 опускается, и готовое изделие по рольгангу подается на следующую позицию.

Затем разгрузочная плита 26 вновь занимает наклонное положение и тележплиту 26 - на рабочую позицию 3. Силовой цилиндр 8 не препятствует перемещению плит, так как располагается

в пазу 29 плит при их перемещении.

Цилиндром 28 плита 25 опускается до горизонтального положения и в этом положении производится загрузка следующего обода 11 и диска 12.

Далее цикл повторяется.

Установка обеспечивает надежное без перекосов закрепление элементов колеса в процессе запрессовки и сварки, что повышает качество.

Формула изобретения

1. Установка для сборки и сварки колес транспортных средств, содержа- щая загрузочную, рабочую и разгрузочную позиции, приводную тележку с загрузочной и разгрузочной плитами, смонтированные на рабочей позиции стойки с закрепленной на них траверсой, выполненной с центральным отверстием и опорой для колес, устройство для запрессовки, выполненное в виде смонтированного на основа нии по оси траверсы силового цилиндра с упором для колес, и размещенную в отверстии сварочную головку, отличающаяся тем, что, с целью повышения, качества путем исключения перекосов элементов колеса при их запрессовке и сварке, опора траверсы и упор силового цилиндра установлены с возможностью поворота, упор подпружинен относительно

5296

силового цилиндра и установлен с возможностью подъема относительно .опорной поверхности плит тележки, при

этом в плитах тележки выполнены пазы для силового цилиндра и отверстия для упора.

2. Установка поп.1,отлича- ю щ а я с я тем, что траверса и силовой цилиндр смонтированы наклонно

под углом 30-45 , а загрузочная и разгрузочная плиты установлены с возможностью наклона на угол, соответствующий углу наклона траверсы и силового цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СБОРКИ И СВАРКИ ЭЛЕМЕНТОВ ОБЪЕМНОЙ КОНСТРУКЦИИ | 1971 |

|

SU315555A1 |

| Поточная линия для сборки и сварки дисковых колес легковых автомобилей | 1985 |

|

SU1311896A1 |

| Стенд сборки колес | 1986 |

|

SU1346447A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕСНЫХ ПАР ВАГОНОВ МЕТРО | 2014 |

|

RU2556797C1 |

| Автоматизированная линия для сборки изделий | 1973 |

|

SU549320A1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕС И ТОРМОЗНЫХ ДИСКОВ НА ОСЬ КОЛЕСНЫХ ПАР | 2013 |

|

RU2538752C2 |

Изобретение относится к сварке, в частности к оборудованию для сборки и сварки колес транспортных средств. Цель изобретения - повышение качества. Установка содержит загрузочную, рабочую и разгрузочную позиции. На рабочей позиции наклонно установлены стойки с закрепленной на ней траверсой и устройство для запрессовки, выполненное в виде силового цилиндра, установленного соосно траверсе и оснащенного подпружиненным упором. Траверса снабжена опорой. Упор и опора выполнены поворотными. После загрузки обода и диска на позиции загрузки на плиту, плиту наклоняют приводом на угол, соответствующий углу наклона траверсы, а затем перемещают на рабочую позицию. Упором силового цилиндра через отверстие в плите элементы колеса поднимают над плитой, а затем прижимают к опоре траверсы. Включают вращение опоры и производят сварку "в лодочку" обода с диском неподвижно закрепленной сварочной головкой. Благодаря надежному закреплению элементов колеса в процессе сварки и исключению их перекосов качество повышается. 1 з.п. ф-лы, 5 ил.

н

.1

П

П

tiifA

а

Фил 2

Редактор В.Данко

Техред А.Кравчук

Заказ 2194/14 Тираж 895Подписное

ВЕШИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг Ч

Щгв)

Корректор В. Романенко

| Гитлевич А.Д., Этингоф Л.А. | |||

| Механизация и автоматизация сварочного производства | |||

| М.: Машиностроение, 1979, с.266-270, фиг.180-181, Авторское свидетельство СССР № 244531, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТАНОВКА ДЛЯ СБОРКИ И СВАРКИ ЭЛЕМЕНТОВ ОБЪЕМНОЙ КОНСТРУКЦИИ | 0 |

|

SU315555A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-07—Публикация

1986-06-03—Подача