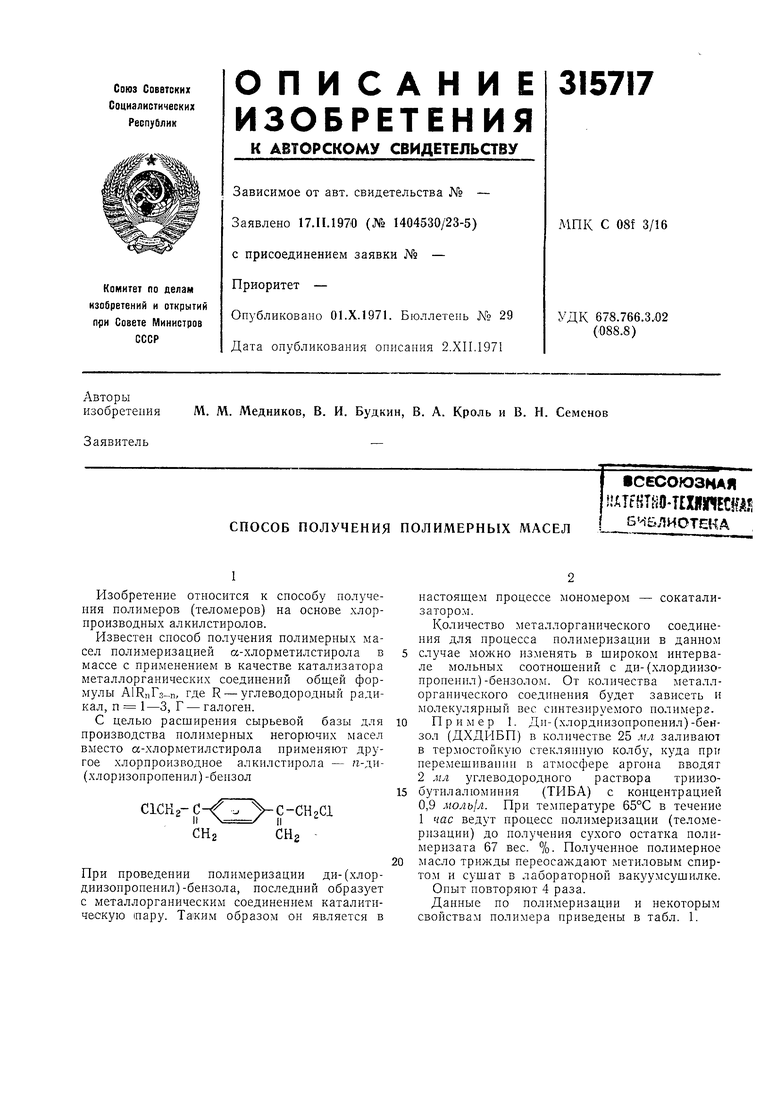

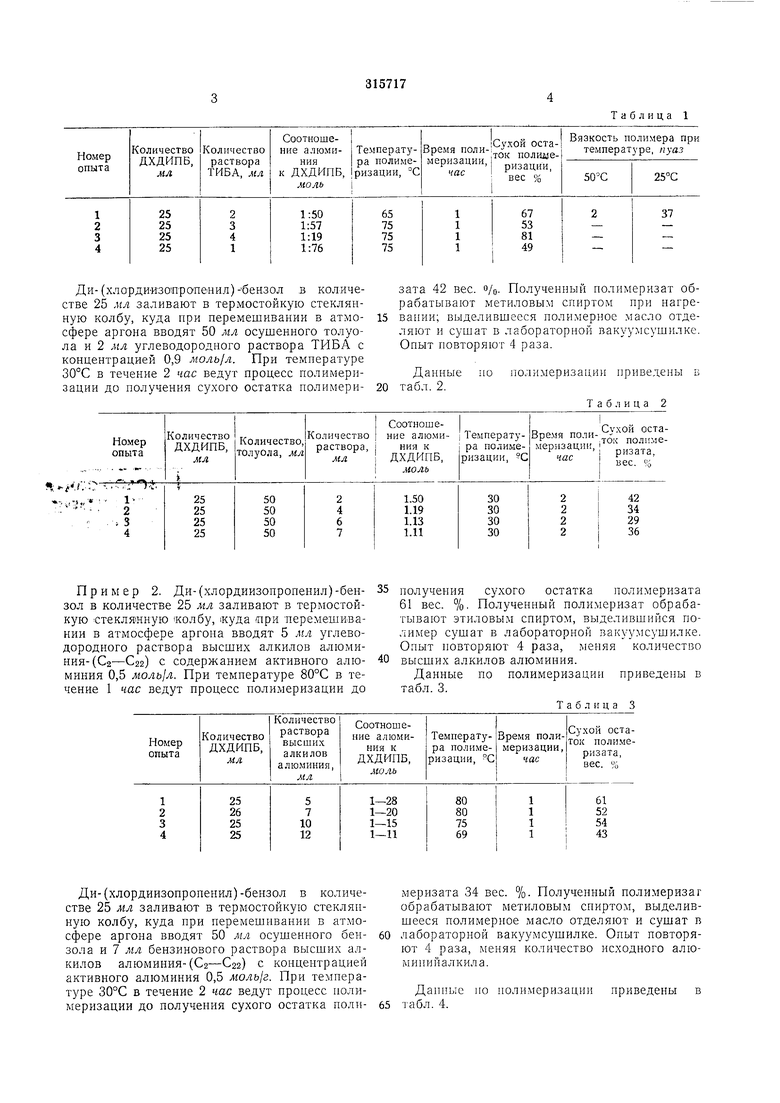

Изобретение относится к способу получения полимеров (теломеров) на основе хлорнроизводных алкилстиролов. Известен способ получения полимерных масел полимеризацией а-хлорметилстирола в массе с применением в качестве катализатора металлорганических соединений общей формулы AIRnPs-n, где R - углеводородный раднкал, п 1-3, Г - галоген. С целью расширения сырьевой базы для производства полимерных негорючих масел вместо а-хлорметилстирола применяют другое хлорпроизводное алкилстирола - г-дн(хлоризопропенил)-бензол При проведении полимеризации ди-(хлордиизонроненил)-бензола, последний образует с металлорганическим соединением каталитическую 1нару. Таким образом он является в настоящем процессе мономером - сокатализатором. Количество металлорганического соединения для процесса полимеризации в данном случае можно изменять в щироком интервале мольных соотнощений с ди-(хлордиизопропепил)-бензолом. От количества металлорганического соединения будет зависеть и молекулярный вес синтезируемого нолимерг. Пример 1. (хлордиизопропенил)-бензол (ДХДИБП) в количестве 25 .мл заливают в термостойкую стеклянную колбу, куда пртг неремешиванин в атмосфере аргона вводят 2 мл углеводородного раствора триизобутилалюминия (ТИБА) с концентрацией 0,9 моль1л. При температуре 65°С в течение 1 час ведут процесс полимеризации (теломеризации) до получения сухого остатка полимеризата 67 вес. %. Полученное полимерное масло трижды переосаждают метиловым спиртом и сущат в лабораторной вакуумсушилке. Опыт повторяют 4 раза. Данные но полимеризации и некоторым свойствам полимера приведены в табл. 1.

Ди-(хлорди«зо1пропенил)-бензол в количестве 25 мл заливают в термостойкую стеклянную колбу, куда при перемешивании в атмосфере аргона вводят 50 мл осушенного толуола и 2 мл углеводородного раствора ТИБА с концентрацией 0,9 моль/л. При температуре 30°С в течение 2 час ведут процесс полимеризацнн до получения сухого остатка полимеризата 42 вес. Полученный нолимеризат обрабатывают метиловым спиртом при нагревании; выделившееся полимерное масло отделяют и сушат в лабораторной вакуумсушилке. Опыт повторяют 4 раза.

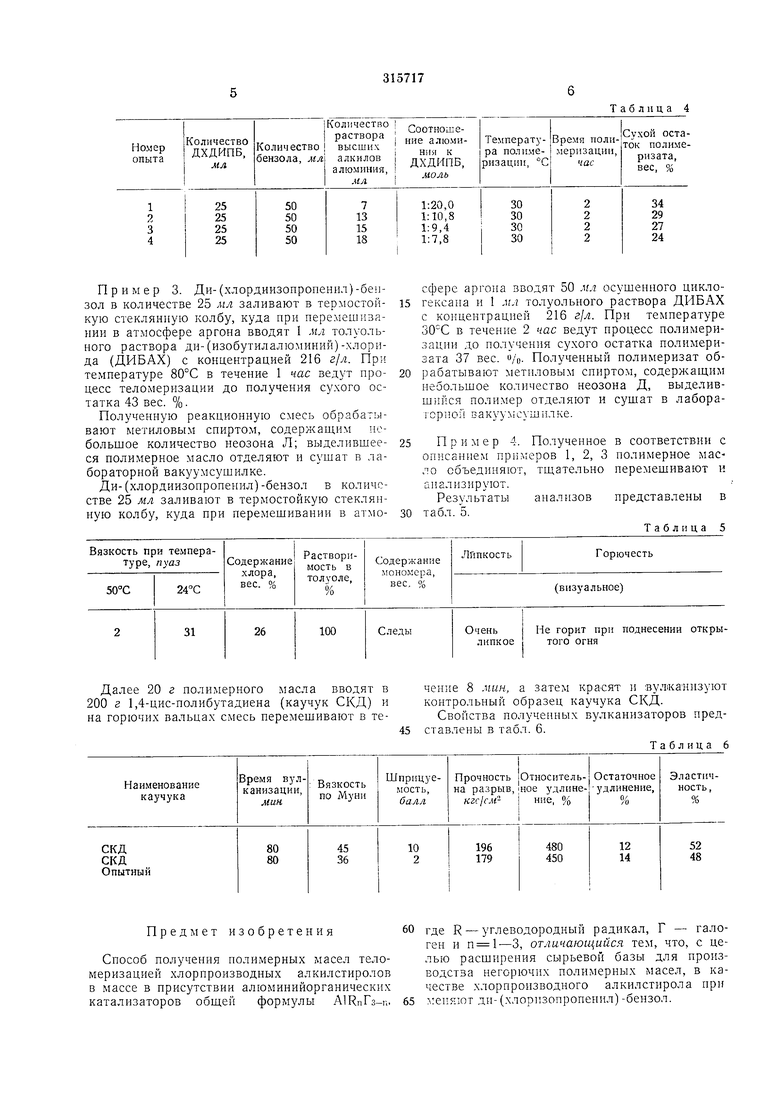

Данные по полимеризации приведены Б табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU324247A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU321523A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334225A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИЛ\ЕРОВ | 1972 |

|

SU328105A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИЛ1ЕРОВ | 1971 |

|

SU315715A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU362031A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU309020A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕППЫХ ПОЛИЛ\ЕРОВ | 1972 |

|

SU328109A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

Пример 2. Ди-(хлордиизопропенил)-бензол в количестве 25 мл заливают в термостойкую стеклянную колбу, «уда ори перемешивании в атмосфере аргона вводят 5 мл углеводородного раствора высших алкилов алюминия-(€2-С22) с содержанием активного алюминия 0,5 моль1л. При температуре 80°С в течение 1 час ведут процесс полимеризации до

Ди-(хлордиизопропенил)-бензол в количестве 25 мл заливают в термостойкую стеклянную колбу, куда при перемешивании в атмосфере аргона вводят 50 мл осушенного бензола и 7 мл бензинового раствора высших алкилов алюминия-(С2-€22) с концентрацией активного алюминия 0,5 моль1г. При температуре 30°С в течение 2 час ведут процесс полимеризации до получения сухого остатка полиполучения сухого остатка полимеризата 61 вес. %. Полученный полимеризат обрабатывают этиловым спиртом, выделившийся полимер сушат в лабораторной вакуу.мсушилке. Опыт повторяют 4 раза, меняя количество высших алкилов алюминия.

Данные по полимеризацин приведены в табл. 3.

Таблица 3

меризата 34 вес. %. Полученный полимеризаг обрабатывают метиловым спиртом, выделившееся полимерное масло отделяют и сушат в лабораторной вакуумсушилке. Опыт повторяют 4 раза, меняя количество исходного алюминийалкила.

Пример 3. Ди-(хлордиизопропенил)-бензол в количестве 25 мл заливают в термостойкую стеклянную колбу, куда при перемешивании в атмосфере аргона вводят I мл толуольного раствора ди-(изобутилалюминий)-хлорида (ДИБАХ) с концентрацией 216 г/л. При температуре 80°С в течение 1 час ведут процесс теломеризации до получения сухого остатка 43 вес. %.

Полученную реакционную смесь обрабатывают метиловым спиртом, содержащим небольшое количество неозона Л; выделившееся полимерное масло отделяют и сушат в лабораторной вакуумсушилке.

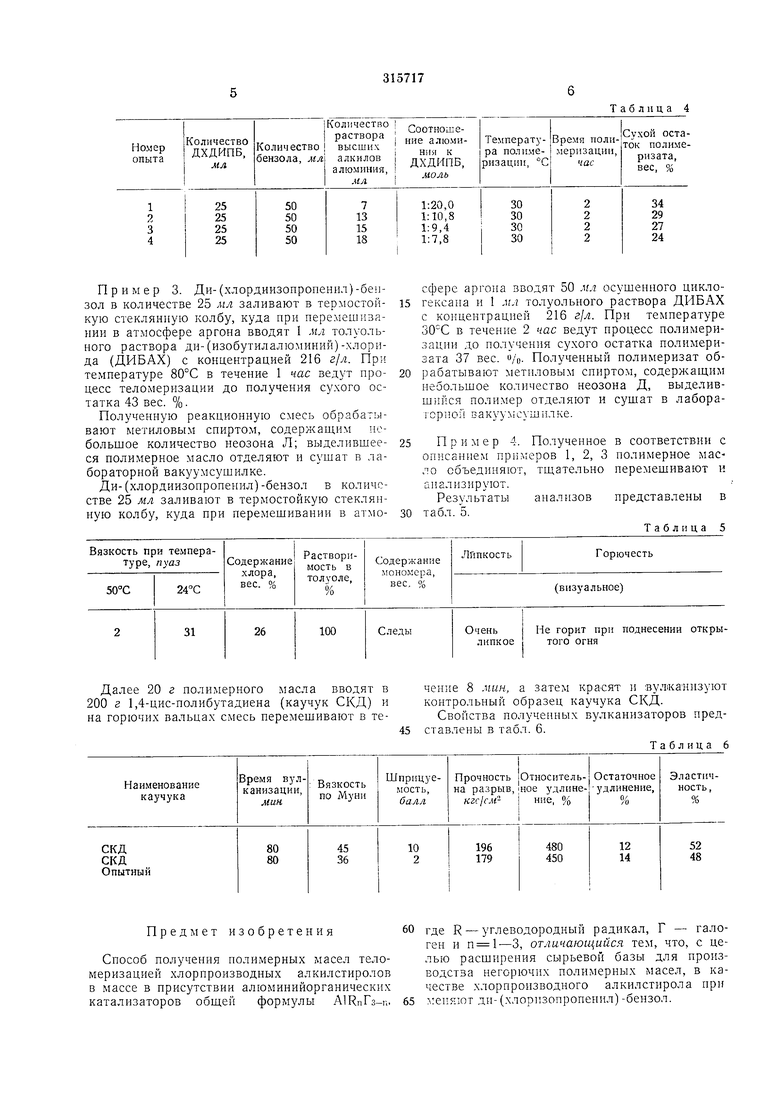

Ди-(хлордиизопропенил)-бензол в количестве 25 мл заливают в термостойкую стеклянную колбу, куда при перемешивании в атмоДалее 20 г полимерного масла вводят в 200 г 1,4-цис-полибутадиена (каучук СКД) и на горючих вальцах смесь перемешивают в теТаблица 4

сфере аргона вводят 50 мл осушенного циклогексана и 1 мл толуольного раствора ДИБАХ с концентрацией 216 гД. При температуре в течение 2 час ведут процесс полимеризации до получения сухого остатка полимеризата 37 вес. и/(,. Полученный полимеризат обрабатывают метиловым спиртом, содержащим небольшое количество неозона Д, выделившийся полимер отделяют и сушат в лабораторной вакуумсушилке.

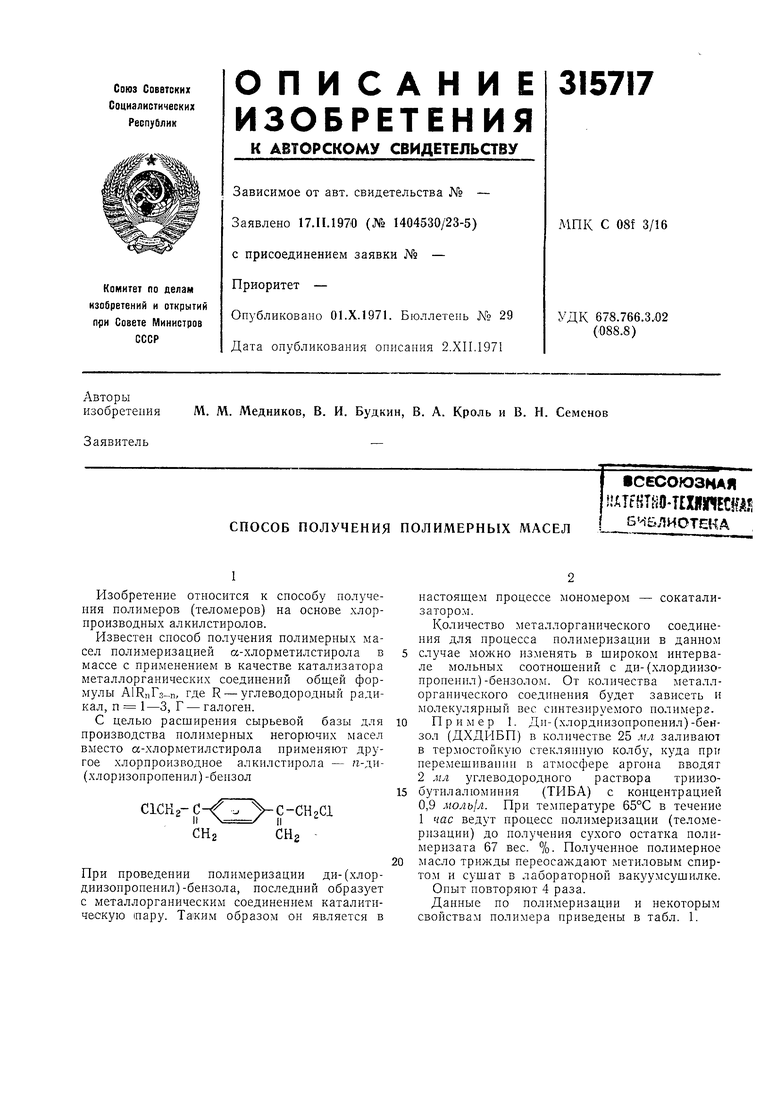

Пример 4. Полученное в соответствиис описанием примеров 1, 2, 3 полимерное масло объединяют, тщательно иеремешиваюти анализируют.

Результаты анализов представленыв табл. 5.

Таблица5

чение 8 мин, а затем красят и вулканизуют контрольный образец каучука СКД.

Свойства полученных вулканизаторов представлены в табл. 6.

Таблица 6

Даты

1971-01-01—Публикация