Известен способ получения низкомолекулярных карбоцепных сополимеров каталитической сополимеризацией стирола или его алкильного производного с хлоралкнлпроиз.водным винилбензола, например с альфа-хлорметилстиролом или д-ди-(хлоризопропенил) бензолом на алюминий органическом катализаторе типа

AtRn-Vs-n,

где К - углеводородный радикал, Г - галоген, а п - число углеводородных радикалов, изменяющееся от О до 3.

Цель изобретения - регулирование вязкости получаемых сополимеров и снижение расхода катализатора. Достигается это путем введения хлористого винилидена.

При изменении количества вводимого хлористого винилвдена изменяется и вязкость полимера, причем при увеличении дозировки вязкость полимера уменьшается.

Пример 1,а. В литровой стеклянной бутыли приготовляют смесь из 230 мл толуола, 240 мл а-метилстирола, 15 мл хлористого винилидена, 20 мл а-хлорметилстирола.

Все исходные жидкие органические соединения предварительно обезвоживаются.

нового раствора триизобутилалюминня (ТИБА) с концентрацией 0,8 моль/л.

Процесс полимеризации ведут при 50°С до получения клея с сухим остатком 43,4 вес. %. Клей из аппарата выгружают, упаривают на водяной бане, а затем обрабатывают метиловым спиртом. Переосажденный лолимер отделяют и сушат в лабораторной вакуумной сушилке.

Опыт повторяют 3 раза, изменяя количество хлористого винилидена.

Пример 2. Для полимеризации в анпарат с мешалкой загружают смесь, приготовленную согласно описанию примера 1,а. Далее в атмосфере аргона в аппарат вводят 15,0 мл толуольного раствора -динзобутилалюминийхлорида (ДИБАХ) с концентр адией 1,06 моль/л.

Процесс тголимеризации проводят нри 60°С до получения клея с сухим остатком 34,6вес%.

Клей из аппарата выгружают, упаривают на водяной бане, а затем обрабатывают метиловьш спиртом. Переосажденный полимер отделяют и сушат в лабораторной вакуумной сушилке.

приготовленную согласно описанию прнмера 1, а.

Далее в аппарат вводят 10,0 мл толуольного раствора высших алюминийалкилов (Са-€22) с концентрацией активного алюмипия 0,75 .

Процесс полимеризации нроводят при 55°С до лолучеипя клея с сухнм остатком 42,1 вес. %.

Клей из аппарата выгружают, выпаривают на Бодяной бане, а затем обрабатывают метиловым спиртом. Переосаждеиный полимер отделяют и сушат в лабораторной вакуумной сушилке.

Опыт повторяют 3 раза, изменяя количество хлорнстого винилндена.

Пример 4. В литровой стеклянной бутылн приготовляют из осушенных мономеров смесь, состоящую из 240 мл а-метилстпрола и 15 мл хлористого винилидена.

Приготовленную смесь загружают в аппарат с мешалкой и прн перемешиваппи в нес вводят 8,0 мл бензинового раствора ТИБА с концентрацией 0,8 моль1л. После тнительного перемешивапия туда донолпптельно вводят 230 мл осушенного толуола с предварительно раствореппымп в пем 20 мл а-хлорметилстирола с |КО}1центрацней 87 вес. %.

При 60°С ведут процесс полимеризации до получения клея с сухим остатком 40,6 вес. %.

Клей из аппарата выгрул ают, упаривают на водяной бане, а затем обрабатывают метиловым спиртом, содержаш,нм небольиюе количество неозона Д. Переосажденный полимер отделяют и сушат в лабораторной вакуумной сушилке.

Опыт повторяют 3 раза, изменяя количество хлористого винилидена.

ЛрИМер 5. В литровой стеклянной бутыли готовят из осушенных продуктов смесь, состоящую из 230 мл толуола, 250 мл стирола, 15 мл хлористого 1внннлидена и 25 мл я-дихлоризопропенилбензола с содержанием активного хлора 20 вес. %.

Приготовленную смесь в атмосфере аргона загружают в аппарат с мешалкой и при перемешнвании туда вводят 10,0 мл бензинового раствора ТИБА с концентрацией 0,8 моль/л.

При температуре 55°С проводят процесс полимеризации до получения клея с сухим остатком 46,3 вес. %.

Клей нз аппарата выгружают, обрабатывают метиловым спиртом, выделенный полимер сушат в лабораторной вакуумпой сушилке.

Опыт повторяют 3 раза, из.меняя количество хлористого випилндена.

Пример 6. В литровой стеклянной бутылн нз осушенных продуктов готовят смесь, состоящую из 230 мл толуола, 250 мл стирола, 15 мл хлористого винилидена и 20 мл а-хлорметилстирола с концентрацией 87 вес. %.

Приготовленную смесь в атмосфере аргона загружают в двухлитровый аппарат с мешалкой и при перемешивании туда вводят 10,0 мл бензинового раствора ТР1БА с концентрацией 0,8 моль1л.

При 50°С ведут процесс полимеризации до получения клея с сухнм остатком 44,7 вес. %. Клей из аппарата выгружают, обрабатывают метиловым спиртом, содержащим небольшое колнчество иеозона Д. Переосаждеиный полвмер отделяют и сушат в лабораторной вакуумной сушилке.

Оныт -повторяют 3 раза, нзменяя количество хлорнстого випилидена.

П р и м е р 7. В литровой стеклянной бутыли из осушенных продуктов готовят смесь, состоящую из 230 мл толуола, 240 мл а-метнлстирола, 15 мл хлористого вииилидена и 25 мл л-дн-(хлорнзопропен11л)-бензола с концентраЦней активного хлора 20 вес. %.

Прнготовленпую смесь в атмосфере аргона загружают в двухлитровый анпарат с .мешалкой и прн неремешнванин туда вводят 12 мл бензинового раствора ТИБА с .концентрацией 0,8 моль/л.

При 60°С ведут процесс полимеризации до получення клея с сухим остатком 36,9 вес. %. Клей из апнарата выгружают, упаривают на водяной бане, а затем обрабатывают метнловым спиртом. Переосаждеиный полимер отделяют п сушат в лабораторной вакуумной сушилке.

Опыт повторяют 3 раза, нзменяя количество хлористого винилидена.

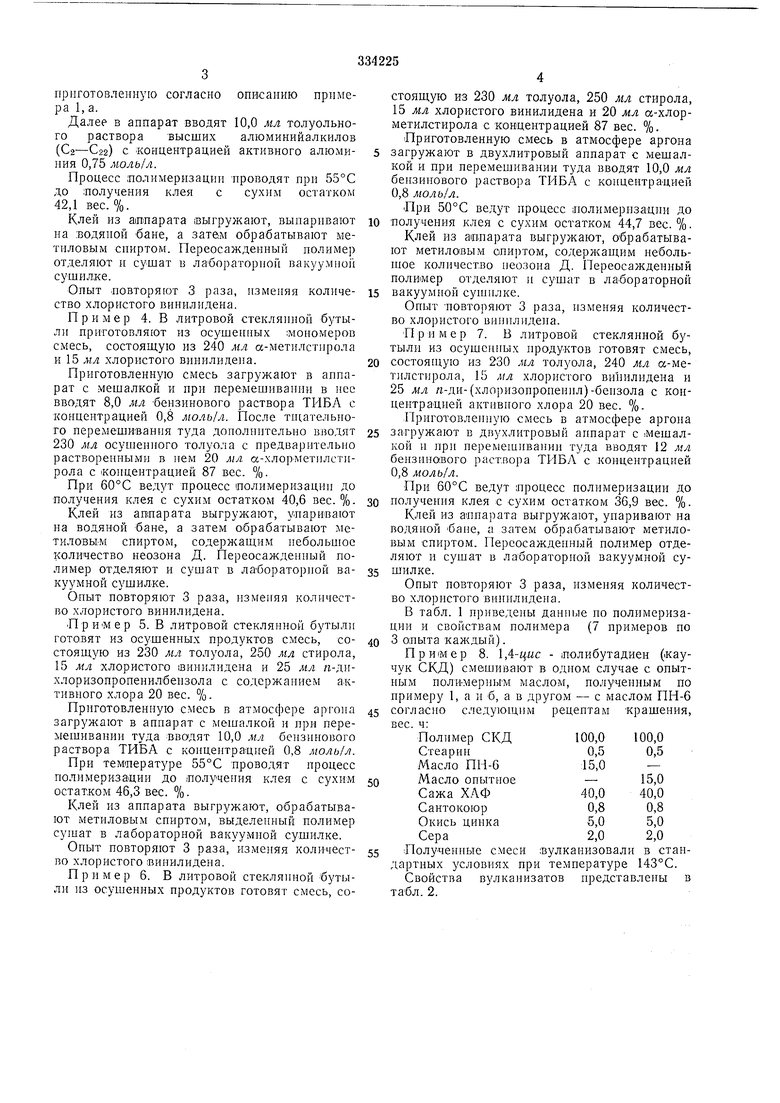

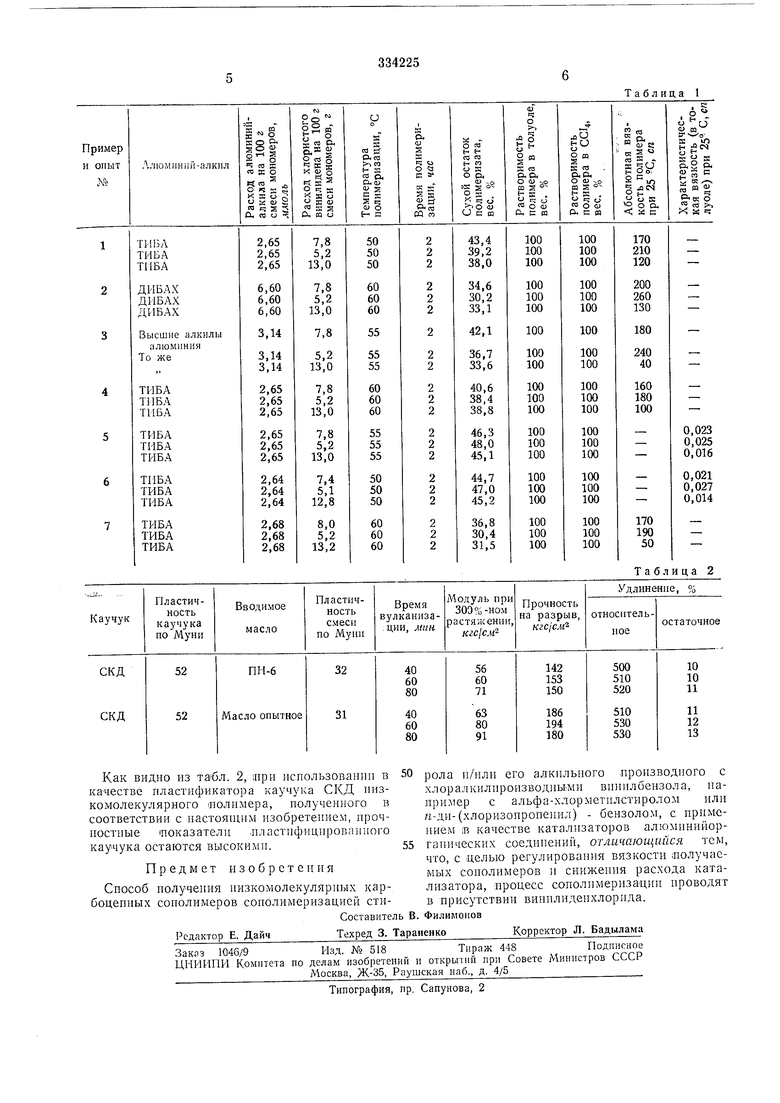

Б табл. 1 приведены данные но полимеризации и свойствам полимера (7 примеров по 3 опыта каждый).

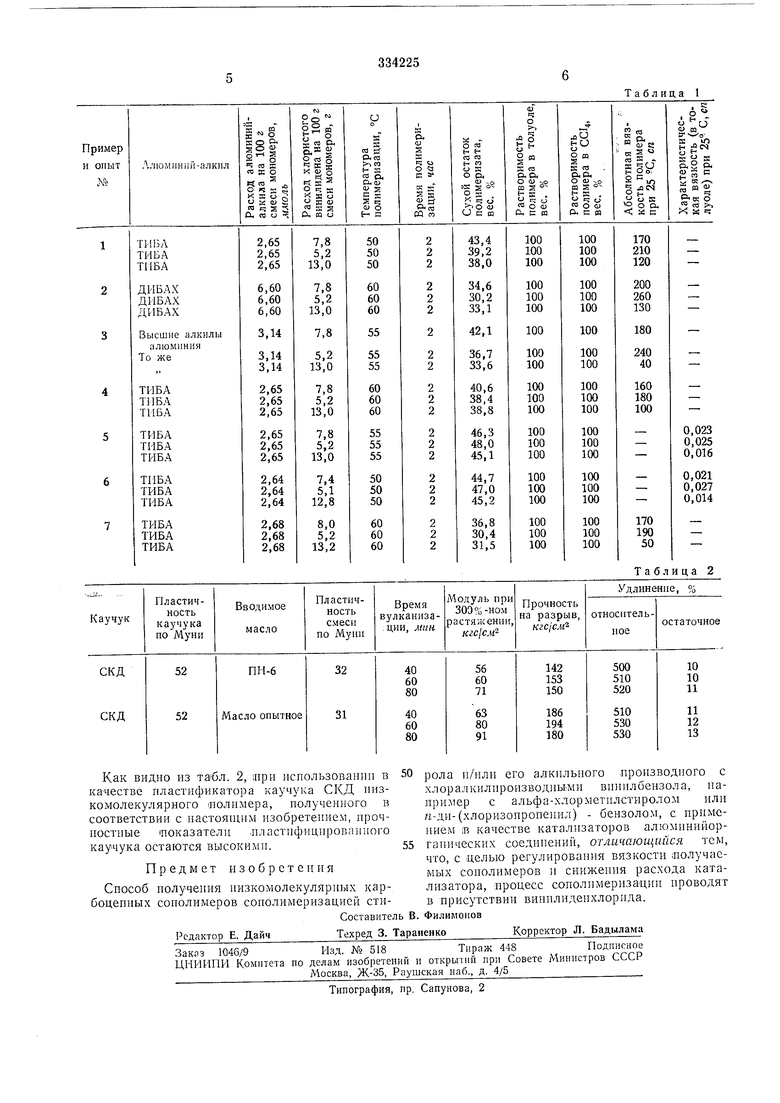

Пример 8. ,4-цис - полибутадиен (каучук СКД) смешивают в одном случае с опытным полИМерпым маслом, получепным по примеру 1, а и б, а в другом - с маслом ПН-6 согласно следуюндим рецептам крашения, вес. ч:

Полимер СКД100,0 100,0

Стеарин0,50,5

Масло ПП-615,0-

Масло опытное-15,0

Сажа ХАФ40,0 40,0

Сантокоюр0,80,8

Окнсь цинка5,05,0

Сера2,02,0

Полученные смеси вулканизовали в стандартных условиях при температуре 143°С.

Свойства вулканизатов представлены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИОТЕКА 1 | 1972 |

|

SU328112A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИЛ\ЕРОВ | 1972 |

|

SU328105A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАСЕЛ•СЕСОЮЗКАЯНАТеНТ^Ш-ТЕХЯЛЕСШБИБЛИОТША | 1971 |

|

SU315717A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU324247A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕППЫХ ПОЛИЛ\ЕРОВ | 1972 |

|

SU328109A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU362031A1 |

| ПОЛУЧЕНИЯ КАРВОЦЁПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334223A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU321523A1 |

Таблица 2

Авторы

Даты

1972-01-01—Публикация