Изобретение относится к технологии обработки металлов давлением и может быть использовано при прессовании различных металлов и онлавов, в том числе малопластичных и хрупких.

Применение известных заготовок с «онической заходной частью лри механо-гидравлическом прессовании через матрицу с конической воронкой не нозволяет уменьшить осевую составную усилия прессования и получить радиальные давления, равные ма1ксимальным контактным давлениям в конической воронке матри1цы, так как это приводит к мгновенному отрыву заготовки от торца плунжера («выстрелу заготовки).

Цель изобретения - уменьшение осевой составляющей усилия прессования.

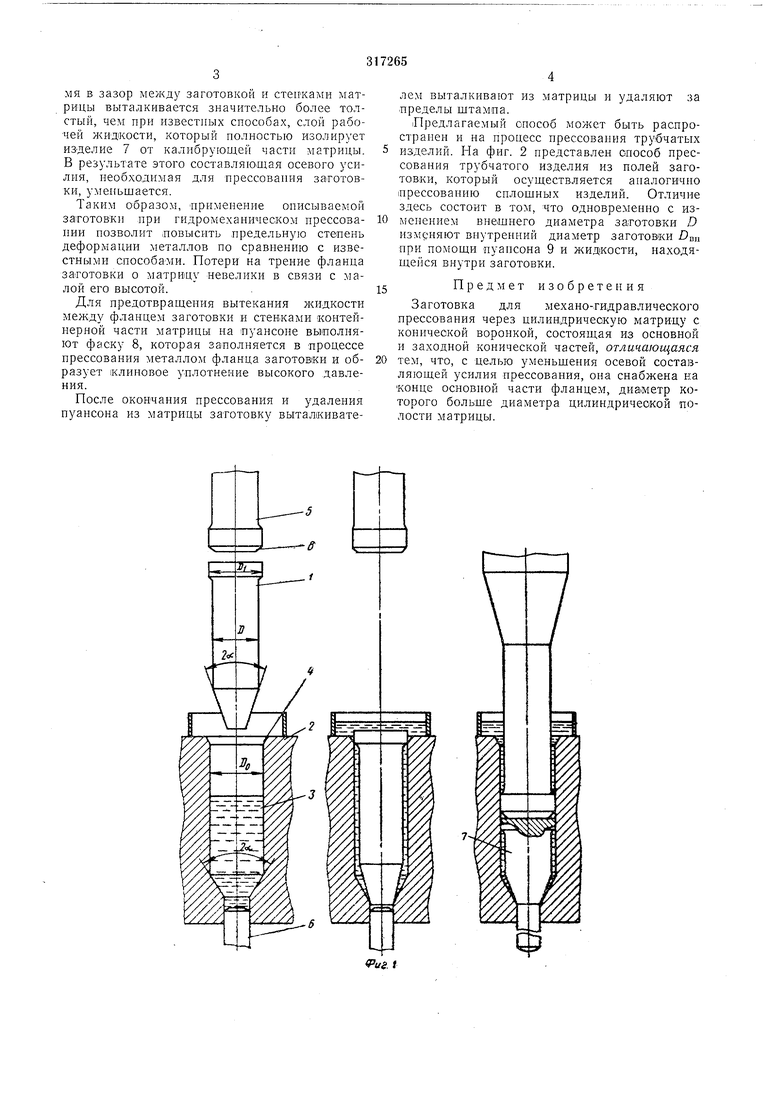

Предлагаемая заготовка с заходной конической частью снабжена на конце основной части фланцем, диаметр которого больше диаметра цилиндрической полости матрицы.

Применение такой заготовки при механогидравлическом прессовании позволяет провести процесс без контакта заготовки с конической воронкой и калибрующей частью матрипы.

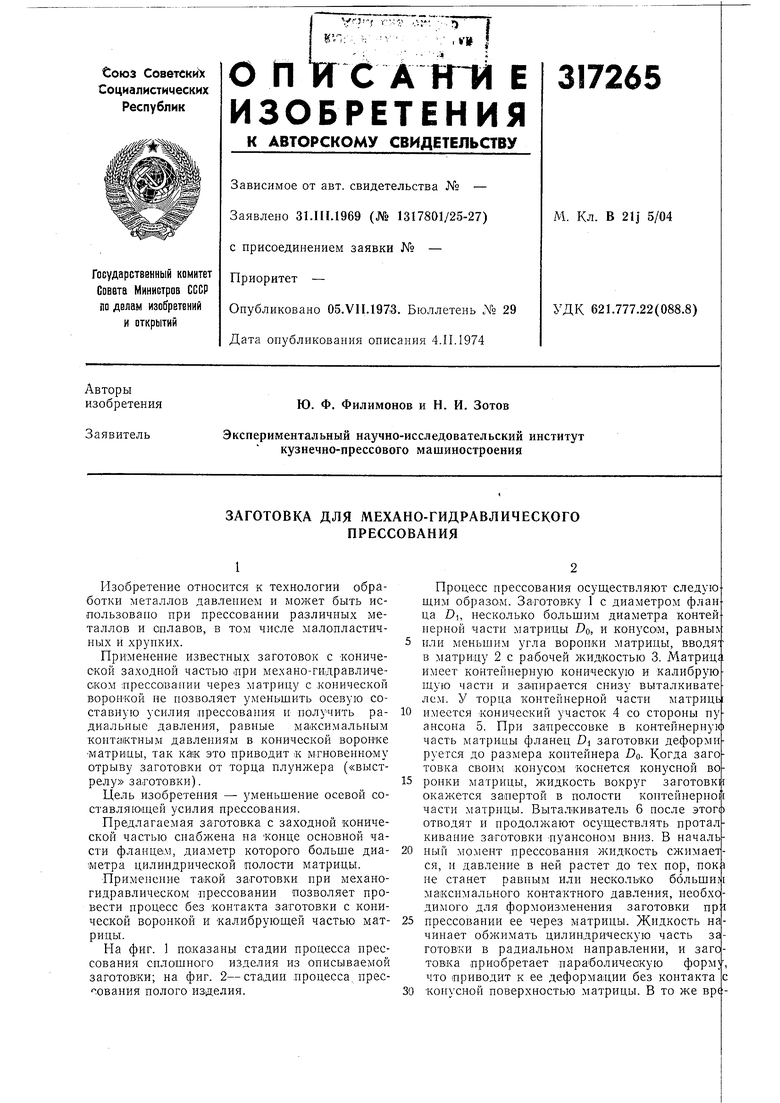

Процесс прессования осуществляют следую шим образом. Заготовку 1 с диаметром флан ца DI, несколько большим диаметра контей нерной части матрицы DO, и конусом, равньв

или меньшим угла воронки матрицы, вводя в матрицу 2 с рабочей жидкостью 3. Матриц имеет контейнерную коническую и калибрую щую части и забирается снизу выталкивате лем. У торца контейнерной части матриць

имеется конический участок 4 со стороны п ансона 5. При запрессовке в контейнерну часть матрицы фланец DI заготовки деформг руется до размера контейнера DO. Когда заго товка своим конусом коснется конусной во

ронки матрицы, л идкость вокруг заготовк окажется запертой в полости контейнерно части матрицы. Выталкиватель 6 после этог отводят и продолжают осуществлять нрота кивание заготовки пуансоном вниз. В началь

ный момент прессования жидкость сжимае ся, и давление в ней растет до тех пор, пок i не станет равным или несколько ббльщи максимального контактного давления, необхо димого для формоизменения заготовки пр

прессовании ее через матрицы. Жидкость НЕ чинает обжимать цилиндрическую часть з готовки в радиальном направлении, и загс товка приобретает параболическую форм что ориводит к ее деформации без контакта

мя в зазор между заготовкой и степками матрицы выталкивается значительно более толстый, чем при известных способах, слой рабочей л ид1кости, который полностью изолирует изделие 7 от калибрующей части матрицы. В результате этого составляющая осевого усилия, необходимая для прессования заготовки, уменьшается.

Таким образом, применение описываемой за готов-ки при гидромеханическом прессовании позволит повысить предельную степень деформации металлов по сравнению с известными способами. Потери на трение фланца за готовки о матрицу невелики в связи с малой его высотой.

Для предотвращения вытекания жидкости между фланцем заготовки и стевками контейнерной части матрицы на пуансоне выполняют фаску 8, которая заполняется в процессе прессования металлом фланца заготовки и образует клиновое уплотнение высокого давления.

После окончания прессования и удаления пуансона из матрицы заготовку выталкивателем выталкивают из матрицы и удаляют за пределы штампа.

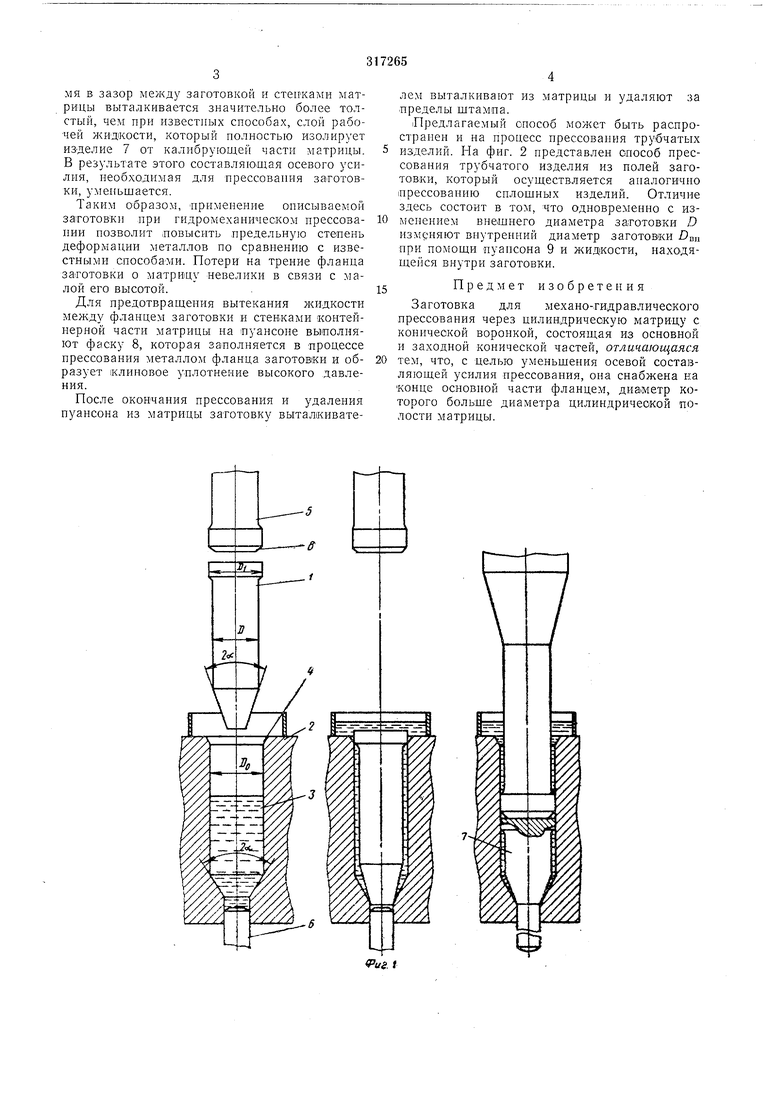

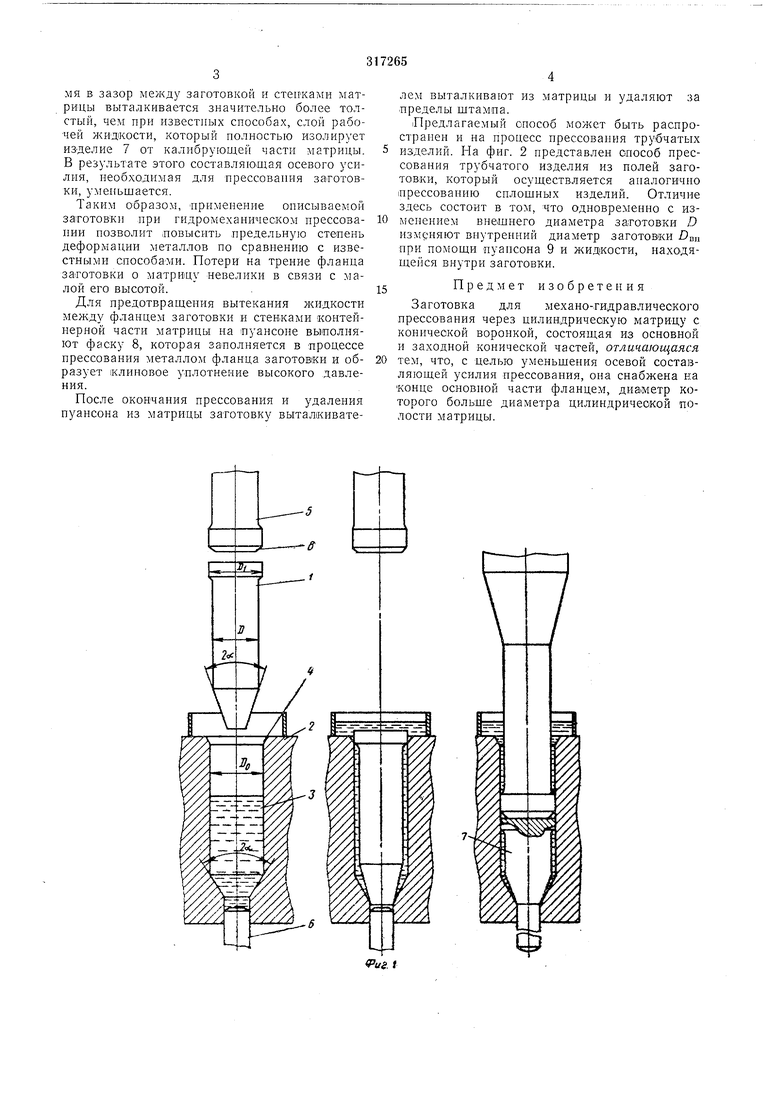

Предлагаемый способ может быть распрострапен и на процесс прессования трубчатых изделий. На фиг. 2 представлен способ прессования трубчатого изделия из полей заготовки, который осуществляется аналогично прессованию сплошных изделий. Отличие здесь состоит в том, что одновременно с изменением внешнего диаметра заготовки D изменяют внутренний диаметр заготовки Dnn при помощи пуансона 9 и жидкости, находящейся внутри заготовки.

Предмет изобретения

Заготовка для механо-гидравлического прессования через цилиндрическую матрицу с конической воронкой, состоящая из основной и заходной конической частей, отличающаяся тем, что, с целью уменьшения осевой составляющей усилия прессования, она снабжена на конце основной части фланцем, диаметр которого больше диаметра цилиндрической полости матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| Устройство для получения профильных изделий методом гидростатического прессования | 1986 |

|

SU1461578A1 |

| Штамп для обжига концов труб | 1978 |

|

SU795646A1 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Способ томографии | 1985 |

|

SU1461408A1 |

| Способ получения фланца на трубчатой заготовке | 1988 |

|

SU1669616A2 |

| Совмещенный штамп для получения пустотелых осесимметричных поковок без штамповочных уклонов | 1987 |

|

SU1588479A1 |

W

.5 -в

Риг. 2

Даты

1971-01-01—Публикация