ИзВеСтеН CnDco6 .получений полимеров бутадиена с увеличенным молекулярным весом обработкой .их углеводородных растворов кислотами Льюиса, например алкилнитрнлмагнийгалогенидами.

Целью настоящего изобретения является получение полимеров бутадиена с улучшенными технологическими свойствами, наприМер с пониженной хладотекучестью.

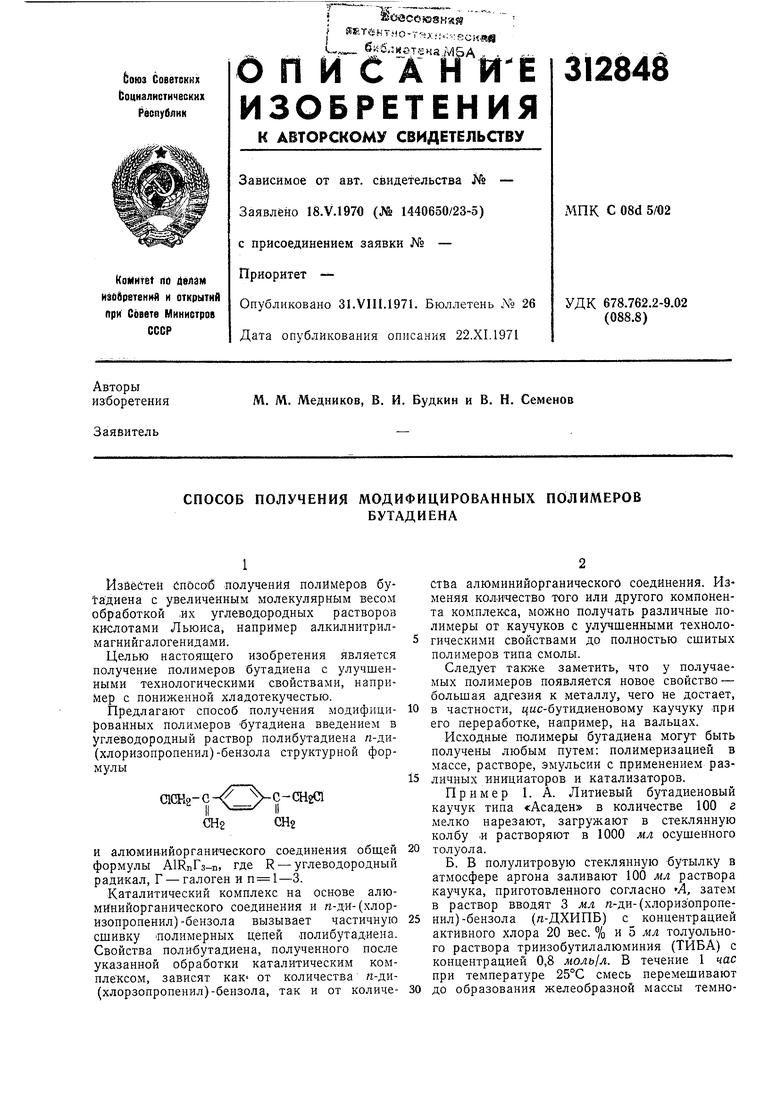

Предлагают способ получения модифицированных полимеров бутадиена введением в углеводородный раствор полибутадиена п-ди(хлоризопропеннл)-бензола структурной формулы

GlCH2-CHf Ve-CH2Cl

II - II

СНгСН2

и алюминийорганического соединения общей формулы АШпГз-п, где R - углеводородный радикал, Г - галоген и п 1-3.

Каталитический комплекс на основе алюмйнийорганического соединения и п-дй-(хлоризопропенил)-бензола вызывает частичную сшивку полимерных цепей полибутадиена. Свойства полибутадиена, полученного после указанной обработки каталитическим комплексом, зависят как- от количества ге-ди(хлорзопропенил)-бензола, так и от количества алюминийорганического соединения. Изменяя количество того или другого компонента комплекса, можно получать различные полимеры от каучуков с улучшенными технологическими свойствами до полностью сшитых полимеров типа смолы.

Следует также заметить, что у получаемых полимеров появляется новое свойство - большая адгезия к металлу, чего не достает,

в частности, г ис-бутидиеновому каучуку .при его переработке, например, на вальцах.

Исходные полимеры бутадиена могут быть получены любым путем: полимеризацией в массе, растворе, эмульсии с применением различных инициаторов и катализаторов.

Пример 1. А. Литиевый бутадиеновый каучук типа «Асаден в количестве 100 г мелко нарезают, загружают в стеклянную колбу .и растворяют в 1000 мл осушенного

толуола.

Б. В полулитровую стеклянную бутылку в атмосфере аргона заливают 100 мл раствора каучука, приготовленного согласно Л, затем в раствор вводят 3 мл л-ди-(хлоризопропенил)-бензола (л-ДХИПБ) с концентрацией активного хлора 20 вес. % и 5 лл толуольного раствора триизобутилалюминия (ТИБА) с концентрацией 0,8 моль/л. В течение 1 час при температуре 25°С смесь перемешивают

оранжевого цвета. Далее раствор обрабатывают этиловым спиртом, полимер отделяют и сушат в лабораторной сушилке.

В. В полулитровую стеклянную бутылку в атмосфере аргона заливают 100 мл раствора каучука, приготовленного согласно А, затем в раствор вводят 2,5 мл п-ДХИПБ с концентрацией активного хлора 20 вес. % и 3,0 мл бензинового раствора вьюших алкилов алюминия-(Са-€22) с конгцентрацией активного алюминия 0,5 моль/л.

Смесь раствора полимера с введенными добавками перемешивают при температуре 30°С в течение 1 час. Далее полимер из раствора переосаждают этиловым спиртом, затем отделяют и сушат в лабораторной сушилке.

Г. В полулитровую стеклянную бутылку в атмосфере аргона заливают 100 мл раствора каучука, .приготовленного согласно А, затем в раствор вводят 2,0 мл /г-ДХИПБ с концентрацией активного хлора 20 вес. % тщательно перемешивают и добавляют 1,0 лы толуольного раствора диизобутилалюминийхлорнда (ДИБАХ) с концентрацией 1,23 моль/л.

Полученную смесь перемешивают в течение 1 час при температуре 30°С до образования желеобразной массы темно-оранжевого цвета. Далее полимер из раствора переосаждают этиловым спиртом, затем отделяют и сушат в лабораторной сушилке.

Пример 2. А. 1,4-г ыс-лолибутадиен (каучук СКД Ефремовского завода СК) в количестве 10 г мелко нарезают, загружают в стеклянную колбу, затем туда заливают 150 мл осушенной смеси бензола с циклогексаном, и на лабораторной качалке колбу встряхивают до полного растворения каучука. Далее в колбу вводят 1,5 мл л-ДХИПБ с концентрацией активного хлора 20 вес. % и 3,0 мл толуольного раствора ДИБАХ с концентрацией 216 г/л.

Полученную смесь перемешивают в течение 1 час при температуре 40°С до получения желеобразной массы темно-оранжевого цвета. Полученную реакционную массу обрабатывают этиловым спиртом с растворенными в нем 0,5 г неозона Д, переосажденный полимер отделяют и сушат в лабораторной суш.илке.

Б. 1,4-г{«с-полибутадиен (каучук СКД Ефремовского завода СК) в количестве 10 г мелко нарезают, загружают в стеклянную колбу, затем туда заливают 150 мл осушенного толуола, и на лабораторной качалке колбу встряхивают до полного растворения каучука. Далее в колбу в атмосфере аргона вводят 10 мл толуоль1ного раствора rt-ДХИПБ с концентрацией активного хлора 20 вес. % и 3,0 мл толуольного раствора ТР1БА с концентрацией 0,5 моль/л. .

Полученную смесь перемешивают в течение 1 час при температуре 40°С до получения желеобразной массы темно-оранжевого цвета.

вают этиловым опиртом с растворенным в «ем 0,5 г неозона Д, переосажденный полимер отделяют и сушат в лабораторной сушилке.

В. 1,4-г ыс-полибутадиен (-каучук СКД Ефремовского завода СК в количестве 10 г мелко нарезают, загружают в стеклянную колбу, затем туда заливают 150 мл осушенного бензола, и на лабораторной качалке колбу встряхивают до полного растворения полимера. Далее в колбу в атмосфере аргона вводят 4 мл бензинового раствора высших алкилов алюминия-(С2-С22) с концентрацией активного алюминия 0,5 моль/л Е 3 мл «-ДХИПБ с концентрацией активного хлора 20 вес. %.

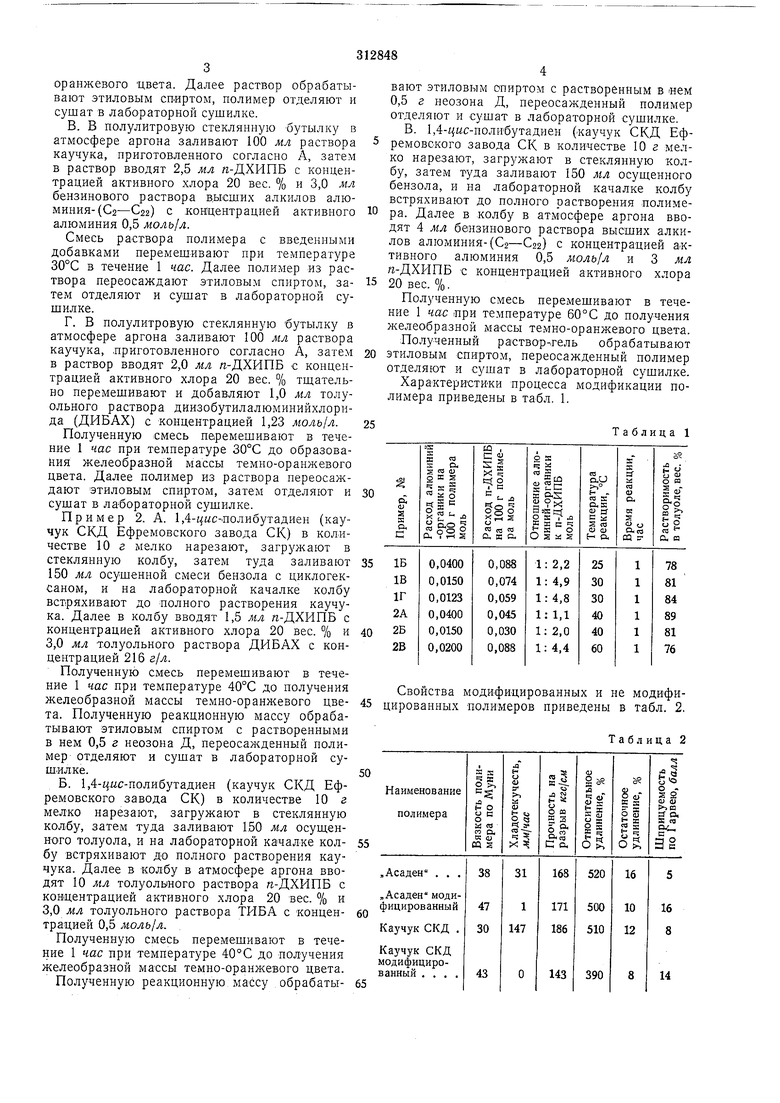

Полученную смесь перемешивают в течение 1 час при температуре 60°С до получения желеобразной массы темно-оранжевого цвета. Полученный раствор-гель обрабатывают этиловым спиртом, переосажденный полимер отделяют и сушат в лабораторной сушилке. Характеристики процесса модификации полимера приведены в табл. 1.

Таблица 1

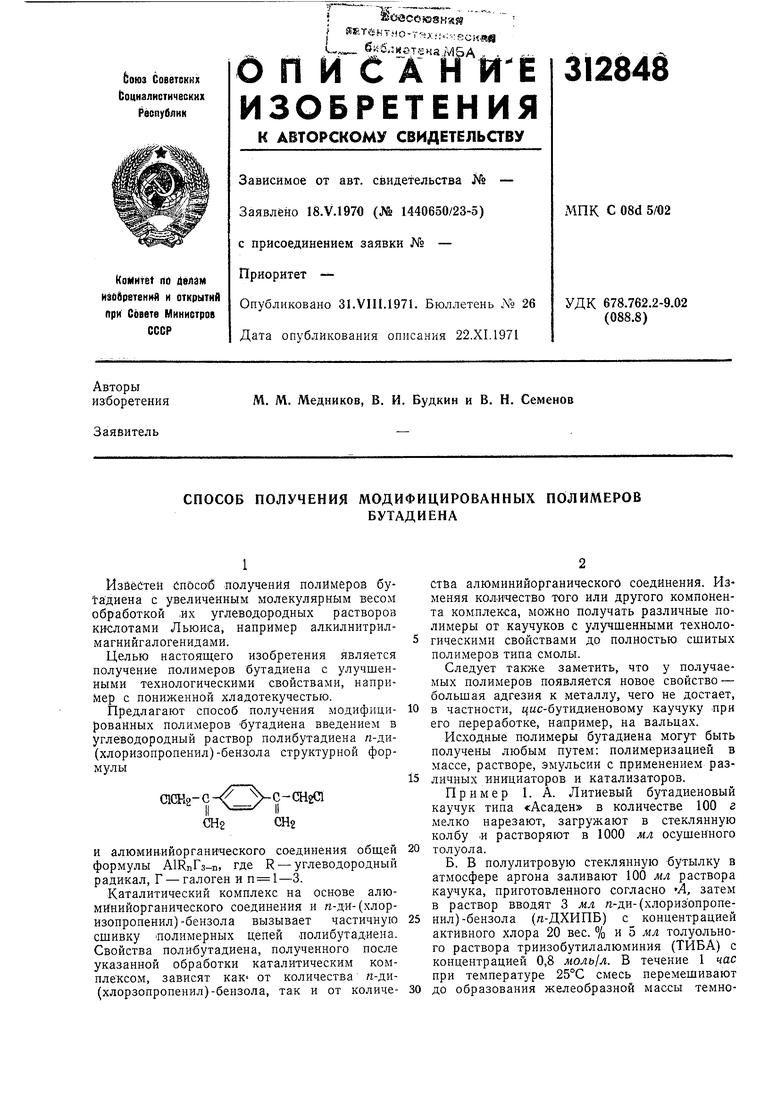

Свойства модифицированных и не модифи45 цированных цолимеров приведены в табл. 2,

Таблица 2

Пример 3. А. Эмульсионный полибутадиен, очищенный от эмульгатора п нримесей, в количестве 100 г растворяют в 1 л очищенного циклогексана.

Б. В полулитровую стеклянную бутылку в атмосфере аргона заливают 100 мл раствора каучука, приготовлениого согласно А этого примера, затем в раствор вводят 3,0 мл пДХИПБ с концентрацией активного хлора 20 вес. % и 5 мл толуольного раствора ТИБА с концентрацией 0,7 моль1л. Полученную смесь перемешивают в течение 1 час при температуре 35°С до получения желеобразной массы светлооранжевого цвета. Полученный раствор полимера дегазируют в воде острым парОМ и выделенный полимер сушат на лабораторных вальцах.

Б. Б полулитровую стеклянную бутылку в атмосфере аргона заливают 100 мл раствора каучука, приготовленного согласно А этого примера, затем при перемешивании в раствор вводят 2,0 мл толуольного раствора ДИБАХ с концентрацией 1,23 моль 1л и 2,0 мл п-ДХИПБ с концентрацией активного хлора 20 вес. %.

Полученную смесь перемешивают в течение 1 час при температуре 60°С до получения желеобразной массы оранжевого цвета. Полученную массу полимера обрабатывают этиловьгм спиртом, переосажденный полимер отделяют и сушат в лабораторной сушилке.

Свойства немодифицированного и модифицированного эмульсионного полибутадиена и вулканизатов на их основе, полученных при

крашеттип и вулканизации по стандартный рецептам и режимам для эмульсионного полибутадиена лредставлены в табл. 3.

Таблица 3

Предмет изобретения

Способ получения модифицированных полимеров бутадиена обработкой их углеводородных растворов металлоорганическими соединениями, отличающийся тем, что, с целью улучшения технологических свойств полимеJDOB, обработку проводят алюминийорганическими соединениями общей формулы АШцГз-п. где R - углеводородный радикал, Г - галоген и , в присутствии «-ди-(хлоризопропенил)-бензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕППЫХ ПОЛИЛ\ЕРОВ | 1972 |

|

SU328109A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ/ КАРБОЦЕПНЫХ СОПОЛИМЕРОВL., | 1972 |

|

SU328107A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU328113A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВБУТАДИЕНА | 1971 |

|

SU314764A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU309020A1 |

| БИБЛИОТЕКА 1 | 1972 |

|

SU328112A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИЛ\ЕРОВ | 1972 |

|

SU328105A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU324247A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАСЕЛ•СЕСОЮЗКАЯНАТеНТ^Ш-ТЕХЯЛЕСШБИБЛИОТША | 1971 |

|

SU315717A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1972 |

|

SU334225A1 |

Даты

1971-01-01—Публикация