Изобретение относится к области обработки металлов давлением, а точнее к калибровке торцовых концов трубчатых изделий, -преимущественно отводов.

В соответствии с техническими требованиями присоединительные концы отводов должны правильную геометрическую форму. Отклонение допускается в среднем не более dz2 мм. Для достижения этих требований отводы после штамновки -или протяжки должны подвергаться операции калибровки (правки).

Известны приспособления для калибровки отводов, например, на ковочном прессе с помощью калибровочных элементов. Но этот способ требует дорогостоящего прессового оборудования и сложных приспособлений для закрепления отвода под прессом. Известен также специальный инструмент для расщирения трубчатых изделий с помощью равномерно скошенного конусного элемента. Но такой инструмент не дает достаточной точности калибровки и не может быть применен для различных тнноразмеров отводов.

Целью изобретения является обеспечение калибровки изделий типа изогнутых отводов.

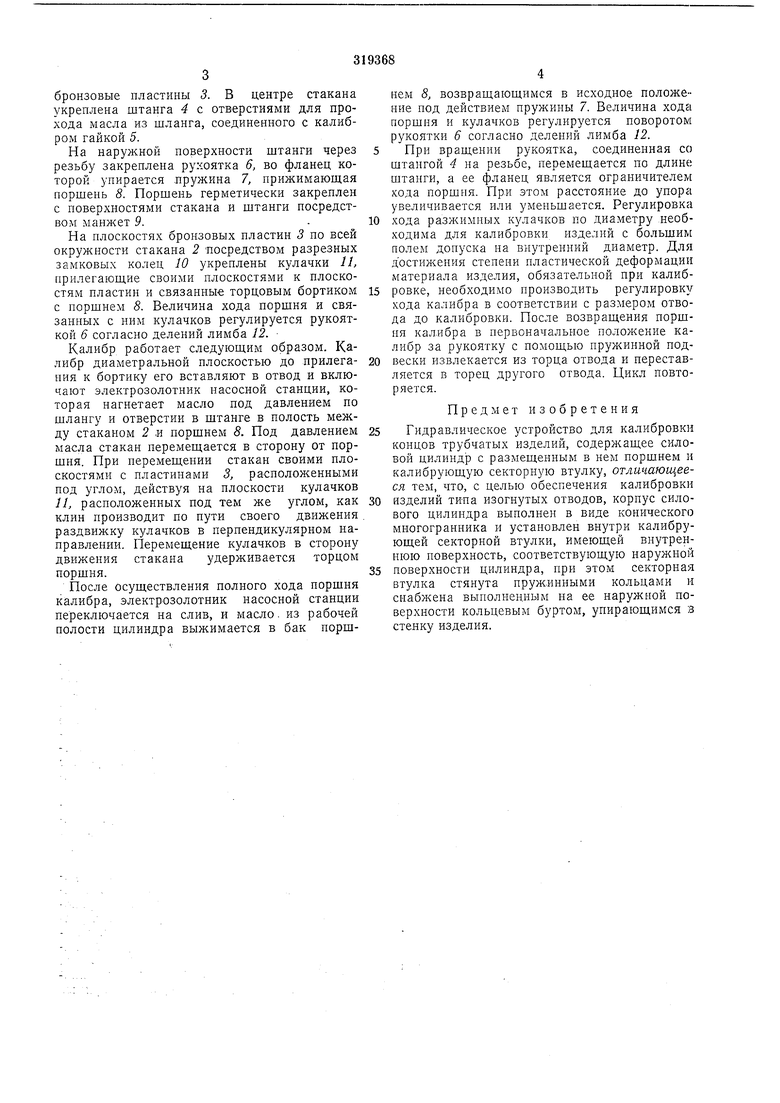

Для этого корпус силового цилиндра выполнен в виде конического многогранника и установлен внутри калибрующей секторной втулки, имеющей, внутреннюю поверхность, соответствующую наружной поверхности цилиндра. При этом секторная втулка Стянута пружинными кольцами и снабжена выполненным на ее наружной поверхности кольцевым буртом, упирающимся в стенку.

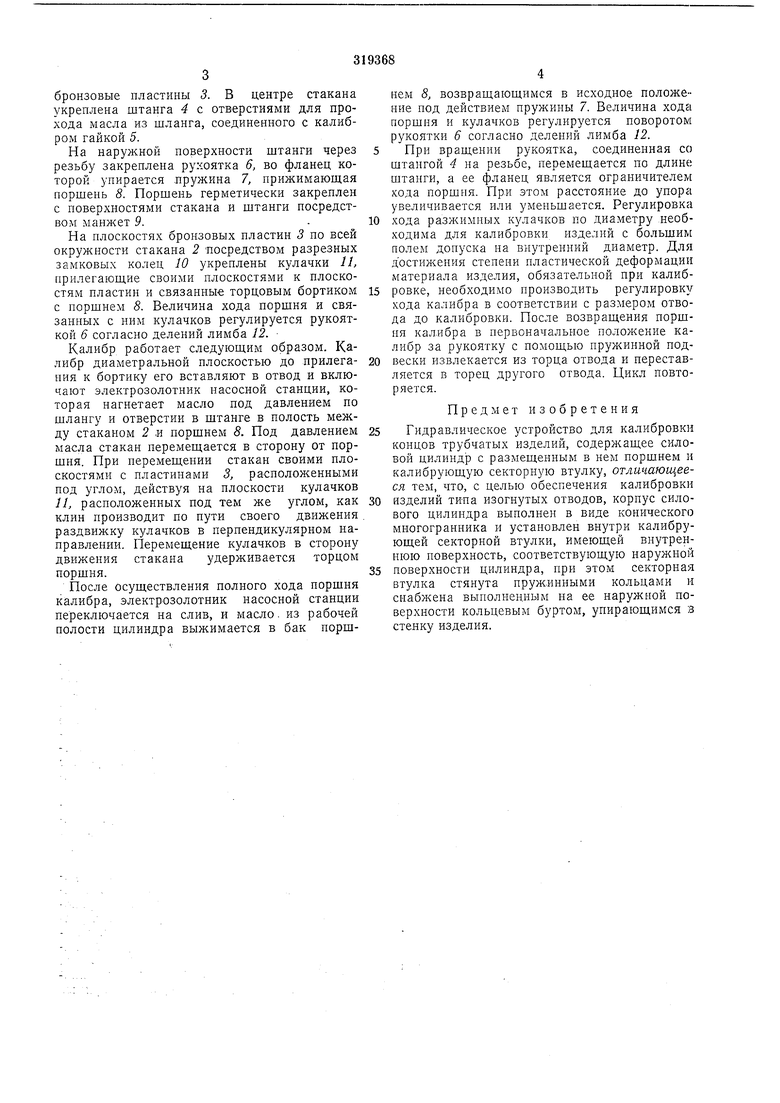

На чертеже изображено предлагаемое устройство.

Оно состоит из насосной станции (на чертеже не показана) с электрическим золотником переключения. Кнопочным пультом (на

чертеже не показан), укрепленным на калибре, производится включение и выключение насосной станции, а также управление переключением электрического золотника насосной станции. Калибр подвешен на тросе с

пружинной подвеской (на чертеже не показана), котор.ая разгружает вес калибра, позволяя калибровщику, обслуживающему установку, легко перемещать калибр в вертикальной плоскости. Пружинная подвеска может

неремещаться по монорельсовой балке (на чертеже не показана).

Калибр представляет собой переносной силовой инструмент, который может вставляться в торец отвода диаметральной поверхностью 1 до упора в бортик и производить разжим торцовой части отвода с усилием, об. печивающим пластическую деформащш талла. Калибр состоит из стака/ поверхности которого под углом бронзовые пластины 5. В центре стакана укреплена штанга 4 с отверстиями для прохода масла из шланга, соединенного с калибром гайкой 5. На наружной поверхности штанги через 5 резьбу закреплена рукоятка 6, во фланец которой упирается .пружина 7, прижимающая поршень 8. Поршень герметически закреплен с поверхностями стакана и штанги посредством манжет 9. На плоскостях бронзовых пластин 3 по всей окружности стакана 2 посредством разрезных замковых колец 10 укреплены кулачки 11, прилегающие своими плоскостями к плоскостям пластин и связанные торцовым бортиком 15 с поршнем 8. Величина хода поршня и связанных с ним кулачков регулируется рукояткой 6 согласно делений лимба 12. Калибр работает следующим образом. Калибр диаметральной плоскостью до прилега- 20 ния к бортику его вставляют в отвод и включают электрозолотник насосной станции, которая нагнетает масло под давлением по шлангу и отверстии в щтанге в полость между стаканом 2 и поршнем 5. Под давлением 25 масла стакан перемещается в сторону от цорщня. При перемещении стакан своими плоскостями с пластинами 3, расположенными под углом, действуя на плоскости кулачков 11, расположенных под тем же углом, как 30 клин производит по пути своего движения , раздвижку кулачков в перпендикулярном направлении. Перемещение кулачков в сторону движения стакана удерживается торцом поршня. После осуществления полного хода поршня калибра, электрозолотник насосной станции переключается на слив, и масло. из рабочей полости цилиндра выжимается в бак порщ1035 нем 5, возвращающимся в исходное положение под действием пружины 7. Величина хода поршня и кулачков регулируется поворотом рукоятки 6 согласно делений лимба 12, При вращении рукоятка, соединенная со штангой 4 на резьбе, перемещается по длине штанги, а ее фланец является ограничителем хода поршпя. Пр.и этом расстояние до упора увеличивается или уменьшается. Регулировка хода разжимных кулачков по диаметру необходима для калибровки изделий с большим полем допуска на внутренний диаметр. Для достижения степени пластической деформации материала изделия, обязательной при калибровке, необходимо производить регулировку хода калибра в соответствии с размером отвода до калибровки. После возвращения поршня кал.ибра в первоначальное положение калибр за рукоятку с помощью пружинной подвески извлекается из торца отвода и переставляется в торец другого отвода. Цикл повтоПредмет изобретения Гидравлическое устройство для калибровки концов трубчатых изделий, содержащее силовой цилиндр с размещенным в нем поршнем и калибрующую секторную втулку, отличающееся тем, что, с целью обеспечения калибровки изделий типа изогнутых отводов, корпус силового цилиндра выполнен в виде конического многогранника и установлен внутри калибрующей секторной втулки, имеющей внутреннюю поверхность, соответствующую наружной поверхности цилиндра, при этом секторная втулка стянута пружинными кольцами и снабжена выполненным на ее наружной поверхности кольцевым буртом, упирающимся з стенку изделия.

Ш -3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ДЕФОРМИРОВАНИЯ ТРУБНЫХЗАГОТОВОК | 1970 |

|

SU275984A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАР:.;_] | 1969 |

|

SU251110A1 |

| УСТРОЙСТВО для ПРАВКИ ЛОПАСТЕЙ ВОЗДУШНЫХ ВИНТОВ | 1967 |

|

SU200404A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИИИЗ ПРОВОЛОЧНОГО и ЛЕНТОЧНОГО МАТЕРИАЛОВИ ИХ СКРЕПЛЕНИЯ МЕЖДУ СОБОЙВ П Т 5 | 1971 |

|

SU422565A1 |

| УСТРОЙСТВО для ОТКЛЮЧЕНИЯ ЦИЛИНДРА | 1972 |

|

SU338663A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Внутренний центратор для сборки труб и деталей трубопроводов под сварку | 1982 |

|

SU1049221A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГРУППОВОЙ СБОРКИКОНВЕЙЕРОВРОЛИКОВ | 1972 |

|

SU333000A1 |

Авторы

Даты

1971-01-01—Публикация